Модульный принцип повышения надежности зерноуборочных комбайнов

Автор: Царев Юрий Александрович, Филобок Сергей Викторович

Журнал: Вестник аграрной науки Дона @don-agrarian-science

Рубрика: Механизация и электрификация животноводства, растениеводства

Статья в выпуске: 4 (16), 2011 года.

Бесплатный доступ

Рассмотрен принцип повышения надёжности зерноуборочных комбайнов, основанный на принудительном восстановлении элементов с низкой наработкой на отказ. Данный принцип направлен на проведение упреждающих замен узлов с истекающим ресурсом, что позволяет повышать эксплуатационную надежность комбайнов как систем с последовательным соединением элементов.

Эксплуатационная надёжность, принудительное восстановление, коэффициент готовности, время безотказной работы

Короткий адрес: https://sciup.org/140204122

IDR: 140204122 | УДК: 631.173.004

Текст научной статьи Модульный принцип повышения надежности зерноуборочных комбайнов

Одной из главных задач на всех стадиях и этапах создания зерноуборочных комбайнов является обеспечение полного соответствия их надежности нормативным требованиям технических заданий (ТЗ) и технических условий (ТУ). Однако опыт разработки и создания отечественных комбайнов свидетельствует, что основные параметры, определяющие надежность комбайнов, не всегда соответствуют нормативным требованиям на период окончания разработки, а иногда даже не достигают требуемых значений в период эксплуатации.

Известно, что надежность обеспечивается на протяжении всего жизненного цикла создания сложных технических систем, закладывается при проектировании, реализуется в процессе производства, доводится до требуемого значения и подтверждаются в ходе экспериментальной отработки, поддерживается на требуемом уровне в период эксплуатации.

Недостаточное по современным меркам качество и надежность отечественных комбайнов, как результат их недостаточной отработки, выявленное на поздних этапах разработки и создания, приводит к значительному удорожанию процесса эксплуатации комбайнов. Установлено, что устранение конструктивных и производственных просчетов, снижающих надежность сложных технических систем, в ходе опытной отработки требует на порядок больших затрат, чем при проектировании, а при доработке серийных изделий, в условиях эксплуатации, эти затраты возрастают еще на два-три порядка.

Для современных сельскохозяйственных машин простои по причине низкой надежности влекут за собой убытки, связанные не только с расходами, на устранение отказов, простоями комбайнов, но и с потерями урожая из-за увеличения сроков уборки, биологических потерь и несвое- временного выполнения необходимых агротехнических операций.

До настоящего времени основным источником информации для суждения о надежности изделия является статистика отказов, получаемых при его эксплуатации или различных испытаний. Эта информация является лишь сигналом обратной связи, дающим представление о том, насколько конструкция, технология изготовления и условия эксплуатации соответствуют требуемым показателям надежности. Однако в настоящее время информация о реальной надежности комбайнов, получаемой в результате проектирования и экспериментальной отработки в проектных организациях, заводах-изготовителях и машинноиспытательных станциях, является строго конфиденциальной. Сельхозпроизводитель и дилер получают или приобретают то, что лучше подано рекламой или рекомендовано свыше. Поэтому дилеру приходиться работать с тем, что есть, и доводить надежность комбайнов по требованию сельхозпроизводителя до требуемых показателей уже в процессе эксплуатации.

Одно из направлений повышения надежности в процессе эксплуатации зерноуборочных комбайнов – это установление кратности замен узлов и агрегатов, способствующих увеличению коэффициента использования эксплуатационного времени и коэффициента готовности, который задается в ТЗ и ТУ на комбайны.

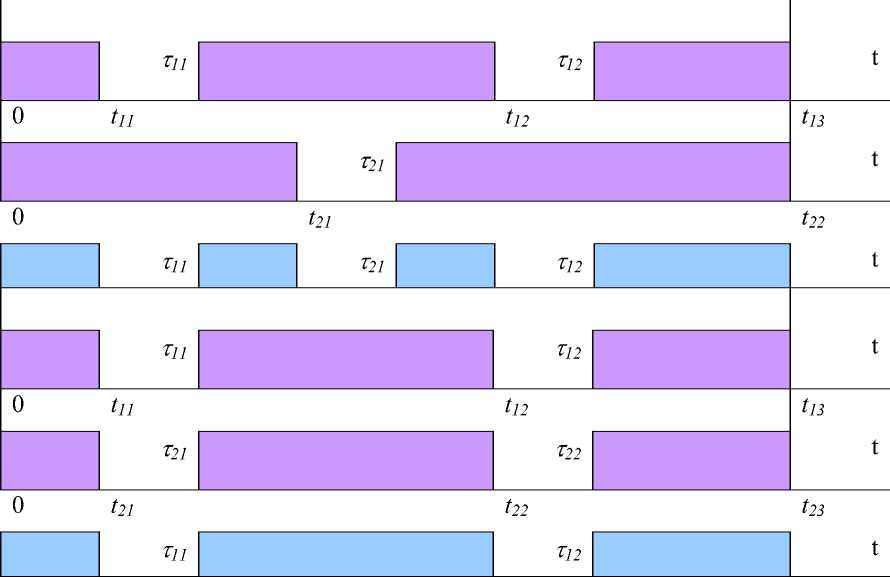

Схема реализации модульного принципа (принудительного восстановления элементов системы) для двух элементов системы представлена на рисунке.

На схеме а первый элемент выходит из строя два раза и ремонтируется τ 11 + τ 12, второй элемент за такой же промежуток времени выходит из строя один раз τ 21, однако, в сумме система будет простаивать τ 11 + τ 12 + τ 21.

a

б

мент мент система мент мент система

2 эле-

2 эле-

1 эле-

1 эле-

n

На схеме б первый элемент выходит из строя два раза и ремонтируется τ11 + τ12, второй элемент ремонтируется (или заменяется принудительно) в то же время, что и первый элемент.

Рассмотрим систему, состоящую из двух элементов, которые имеют экспоненциальные распределения времени работы:

схема а – среднее время безотказной работы 1-го элемента Т1 = 3 ч, среднее время безотказной работы 2-го элемента Т2 = 4 ч, среднее время восстановления τ I = τ 1 = τ 2 = 1 ч;

схема б – среднее время безотказной работы 1-го элемента Т1 = 3 ч, среднее время безотказной работы 2-го элемента Т2 = 3 ч, среднее время восстановления τ I = τ 1 = τ 2 = 1 ч.

Определить среднее время безотказной работы системы Т и коэффициент готовности КГ для схемы а и б .

Среднее время безотказной работы системы [1]

T =

m ∑λi i=1

где λi = 1/ Ti – интенсивность отказов. Коэффициентом готовности

К г = (1 + Ё Y i ) - 1, i = 1

где γ i = λi /μi , μi = 1/ τ i – интенсивность восстановления.

Для схемы а

T = 1,71 ч, КГ = 0,63.

Для схемы б

T = 3 ч, Т * = 1,5 ч, Кг = 0,79, К Г = 0,6, где Т * = 1,5 ч, К г = 0,6, соответственно нижние границы среднего времени безотказной работы и коэффициента готовности системы, у которой осуществляется принудительное восстановление элементов системы.

Выводы

Таким образом, использование модульного принципа, который направлен на проведение упреждающих замен узлов с истекающим ресурсом, позволяет повышать эксплуатационную надежность системы с последовательным соединением элементов. Этот принцип с успехом может быть использован для повышения надежности зерноуборочных комбайнов как систем с последовательным соединением элементов.

Список литературы Модульный принцип повышения надежности зерноуборочных комбайнов

- Козлов, Б.А. Справочник по расчету надежности аппаратуры радиоэлектроники и автоматики/Б.А. Козлов, И.А. Ушаков. -Москва: Советское радио, 1975