Мониторинг процессов энергосбережения в производственных системах на основе математической статистики

Автор: Шинкевич А.И., Малышева Т.В., Иванова Л.Н.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4 т.23, 2021 года.

Бесплатный доступ

Статья посвящена актуальной проблеме организации и управления ресурсосберегающими производственными химико-технологическими системами и повышению конкурентоспособности продукции. Для повышения эффективности реализации энергосберегающих технологий необходимо проведение непрерывного энергетического мониторинга и контроля, что на сегодняшний день затруднено в связи с несовершенством механизма практической реализации систем энергетического менеджмента. Целью статьи является исследование тенденций динамики энергетической составляющей себестоимости продукции и трансформации структуры энергетических ресурсов, оценка предельной нормы потерь электроэнергии в химико-технологических системах на основе математической статистики. Для достижения поставленной цели в статье использованы научно-организационные подходы к исследованию энергоэффективности химико-технологических систем, среди методов математического моделирования результативно применены методы дескриптивной статистики, а также предложена методика оценки потерь энергетических ресурсов на основе зависимости диапазона предельных значений расхода энергии от средней нормы согласно наилучшим доступным технологиям. Определены позитивные тенденции изменения энергоемкости продукции химико-технологических систем в целом по всем ресурсам на фоне роста расхода электрической энергии и снижении расхода тепла. Выявлено достаточно существенное движение структуры топливно-энергетических ресурсов по отдельным позициям, что связано с изменением стоимости топлива и электроэнергии, внедрением новых технологий в производство, а также определенным эффектом от реализации программ энергосбережения. Установлена позитивная динамика снижения величины потерь энергоресурсов на российских промышленных предприятиях при сохранении относительно высокого уровня технологических потерь в абсолютном выражении. Обоснована необходимость учета абсолютной величины энергоемкости продукции при определении нормы потерь энергетических ресурсов на стадии проектирования или модернизации химических производств на основании выявленных корреляционных зависимостей диапазона предельных значений расхода электроэнергии от средней нормы энергопотребления. Оценены предельные границы норм потери электрической энергии на примере каучуков растворной полимеризации с различным уровнем емкости электрической энергии в процессе производства. Результаты исследования теоретически и практически значимы для разработки моделей и алгоритмов интеллектуальных энергетических систем, предназначенных для целей мониторинга уровня потребления и потерь энергетических ресурсов в химико-технологических системах с последующей диагностикой отклонения расхода ресурсов от заданных значений.

Процессы энергосбережения, энергетические ресурсы, мониторинг, производственная система, дескриптивная статистика, потери ресурсов, химические производства

Короткий адрес: https://sciup.org/148323277

IDR: 148323277 | УДК: 65.011: | DOI: 10.37313/1990-5378-2021-23-4-57-64

Текст научной статьи Мониторинг процессов энергосбережения в производственных системах на основе математической статистики

Для химических производств минимизация негативного воздействия на экосистему, обусловленного использованием различных видов топлива в больших объемах, является

приоритетной. Программы энергосбережения химических предприятий строятся на принципах наилучших доступных технологий и системы энергетического менеджмента, которые приобретают все большую популярность в России и позволяют выстроить эффективную энергетическую систему с наименьшими проектными и эксплуатационными издержками. Российские и зарубежные эксперты в сфере энергосбережения считают, что инструменты энергетического менеджмента могут быть эффективными при использовании в организациях различного масштаба и видов химических производств [1,2].

Для достижения высоких результатов от использования принципов энергетического менеджмента, необходимо первоначально установить цели, которые в рамках химического производства могут касаться снижения выбросов парниковых газов, уменьшения удельного потребления энергетических ресурсов или сокращения затрат на энергопотребление. Но использование инструментов системы энергетического менеджмента будет наиболее результативно, если они работают во взаимодействии с системой экологического менеджмента, предусматривающей соблюдение принципов «зеленой» химии. Согласно теории «зеленой» химии П.Т. Анастаса и Дж.С. Уорнера «при планировании синтеза нужно учитывать экономические и экологические последствия производства энергии, необходимой для проведения химического процесса, и стремиться к их минимизации» [3].

В зарубежной литературе исследования в области устойчивого потребления энергетических ресурсов определены работами о последних достижениях энергетики в области легкой химии и зеленой аналитической химии; об использовании водорастворимого графена как зеленого решения для эффективного хранения энергии; об альтернативных источниках энергии для устойчивого органического синтеза; о передовых материалах для зеленой химии и возобновляемых источников энергии [4-6].

В целях расширения аналитического инструментария исследования энергетической эффективности химических производств учеными систематизированы методы и инструменты энергетического мониторинга и оценки сложных нефтехимических производств, показано преимущество сетевой модели цепочки добавленной стоимости для анализа ресурсоемкости производства; обоснована целесообразность дифференцированного подхода к оценке уровня инновационного развития производственных ресурсосберегающих систем [7-9].

Экологическая проблематика энергосбережения химико-технологических систем рассмотрена научными коллективами под руководством академика РАН В.П. Мешалкина, представившими интеллектуальный логический информационный алгоритм выбора энергетических и ресурсосберегающих химических технологий; обобщившими характеристики энергопотребления и стратегии энергосбережения при переходе к энергоемкому оборудованию большей мощности; обосновавшими уменьшение загрязнения окружающей среды в результате оптимизации передачи тепла [10, 11].

Вместе с тем, несмотря на наличие обширного теоретического и практического материала по теме энергетической эффективности производств, отмечается недостаток исследований для системного решения проблем рационального потребления ресурсов энергоемкими нефтехимическими предприятиями. В этой связи актуальным является разработка аналитических подходов к оценке ключевых параметров энергоэффективности химико-технологических систем на основе производственного мониторинга.

Целью статьи является исследование тенденций динамики энергетической составляющей себестоимости продукции и трансформации структуры энергетических ресурсов, оценка предельной нормы потерь электроэнергии в химико-технологических системах на основе математической статистики.

МЕТОДИКА ИССЛЕДОВАНИЙ

Для достижения поставленной цели в статье использованы научно-организационные подходы к исследованию энергоэффективности химико-технологических систем, среди методов математического моделирования результативно применены методы дескриптивной статистики, а также предложена методика оценки потерь энергетических ресурсов на основе зависимости диапазона предельных значений расхода энергии от средней нормы согласно наилучшим доступным технологиям.

В частности, для выявления тенденций ресурсопотребления химико-технологических систем рассчитаны удельные величины потребления ресурсов, нормированные на единицу произведенной продукции (энергоемкость). Величина энергоемкости ( Ce ) определена по формуле:

где R – объем потребленного в производстве энергоресурса, P – объем произведенной продукции, i – вид энергетического ресурса.

Для определения структуры энергетических ресурсов ( Se ) химического производства рассчитаны удельные веса каждого элемента:

.

Среди параметров описательной статистики применены коэффициенты асимметрии и эксцесса. Коэффициент асимметрии представляет собой числовое выражение степени отклонения распределения величин расхода ресурсов от нормального или симметричного распределения. Коэффициент эксцесса использован с целью определения характера изменения величин в динамике на основании изучения геометрии кривой распределения.

Для определения потерь энергетических ресурсов на основе зависимости диапазона пре- дельных значений расхода энергии от средней нормы величина превышения max значения над min значением расхода ресурса (Pi) рассчитана по формуле:

,

^min (i)

где Cmax – максимальный расход энергетического ресурса, Cmin – минимальный расход энергетического ресурса.

Диапазон предельных значений удельного расхода энергоресурсов в процентном соотношении Dci выражен математически через величину превышения max значения над min значением: . Зависимость диапазона предельных значений удельного расхода энергоресурсов от средней нормы расхода представлена как ( ). База исходных данных для статистического анализа основана на справочных материалах по наилучшим доступным технологиям.

Обозначенные методы исследования в данной статье реализованы в программной среде Microsoft Office Excel в пакете MS Office и специализированном пакете для анализа данных Statistica.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

В теории и практике организации производственных химико-технологических систем важным моментом является проведение мониторинга и анализа уровня потребления и уровня невозвратных потерь энергетических ресурсов в производстве, в том числе диагностика тенденций ресурсоемкости продукции в динамике и во взаимосвязи со спецификой химической технологии, топологией и в целом организацией производственных процессов. Для первичной оценки ресурсопотребления производств, в целях исследования их технической и экономической эффективности широко используют анализ структуры материальных затрат с выделением в себестоимости продукции доли топливно-энергетических ресурсов.

Доля затрат на электрическую и тепловую энергию в себестоимости продукции химической промышленности достигает в среднем 13%. Для сравнения в высокоэнергоемкой металлургии данный показатель составляет 9%, что подтверждает актуальность энергосбережения в химической промышленности. По многим видам топлива и энергии стоимость ресурсов в России меньше, чем в странах Западной Европы. Однако данный факт не для всех российских химических производств является преимуществом по причине неэффективного расхода энергетических ресурсов.

Как было сказано выше, важным параметром энергоэффективности в промышленном секторе принята энергетическая составляющая себестоимости продукции или доля топливноэнергетических ресурсов в себестоимости продукции (табл. 1). В 2019 году в производствах химических веществ и химических продуктов удельный вес всех топливно-энергетических ресурсов (электроэнергия, теплоэнергия, виды топлива, вода) составил 13,25%. При этом на долю тепловой энергии в себестоимости продукции приходится 6,13%, электрической энергии – 4,93%, воды на технические нужды – 0,18%. Удельный вес топлива в себестоимости продукции (горючий газ, мазут, уголь, бензин, дизельное топливо) составляет в сумме 2,01%.

На основании коэффициента асимметрии (А) можно утверждать, что динамические ряды характеризуются преобладанием значений расхода ресурса выше среднего уровня по всем видам энергии, кроме топлива (А = -1,112). Наибольшая положительная асимметрия зафиксирована по электрической энергии, где коэффициент асимметрии А достигает 1,118. Изменение емкости тепловой энергии в 2012-2019 годах происходило относительно равномерно, что характеризуется отрицательным коэффициентом эксцесса (Е = -1,475). По всем остальным видам энергии наблюдается островершинное распределение данных и, соответственно, тенденция изменения энергоемкости характеризуется значительными скачками.

Таблица 1. Тенденции изменения удельного веса энергетических ресурсов в себестоимости продукции в производстве химических веществ и химических продуктов в 2012-2019 гг.

|

Наименование показателя |

2012 |

2019 |

Коэффициент асимметрии (А) |

Коэффициент эксцесса(Е) |

|

Доля топливно-энергетических ресурсов в себестоимости продукции, % |

13,86 |

13,25 |

0,797 |

0,008 |

|

Доля электрической энергии в себестоимости продукции, % |

4,54 |

4,93 |

1,118 |

1,007 |

|

Доля тепловой энергии в себестоимости продукции, % |

7,69 |

6,13 |

0,283 |

-1,475 |

|

Доля топлива в себестоимости продукции, % |

1,48 |

2,01 |

-1,112 |

1,060 |

|

Доля воды в себестоимости продукции, % |

0,15 |

0,18 |

1,259 |

0,125 |

Усредненная структура энергоресурсов на предприятиях по производству химических веществ и химических продуктов показывала в 2019 году 37,2% электрической энергии и 46,3% тепловой энергии (табл. 2). Традиционно в пределах 1-2% приходится на воду. Среди видов топлива преобладающую позицию занимает горючий природный газ (12,7%), на остальные виды приходится не более 2%. Движение структуры топливно-энергетических ресурсов в динамике за 2012-2019 года по отдельным позициям достаточно существенное, что связано, в первую очередь, с изменением стоимости топлива и электроэнергии, трансформацией продуктового ряда, внедрением новых технологий в производство, а также определенным эффектом от реализации программ энергосбережения.

Таким образом, в целях повышения конкурентоспособности российской продукции приоритетным направлением политики энергосбережения производств химических веществ и химических продуктов должно стать снижение удельного веса топливно-энергетических ресурсов в себестоимости продукции. Внедрение наилучших доступных технологий в рамках системы энергетического менеджмента позволит осуществлять комплекс взаимосвязанных элементов в форме организационных мероприятий, технических средств и программнометодического обеспечения в направлении энергосбережения и устойчивого потребления энергоресурсов.

Не менее важным фактором энергоэффективности производств являются сверхнормативные потери ресурсов в распределительных сетях, что достаточно часто фиксируется на российских предприятиях. За исследуемые 20122019 года наблюдается позитивная динамика снижения величины потерь энергоресурсов, как по электрической (темп снижения в 2012-2019 годах – 93,8%), так и по тепловой энергии (93,3%)

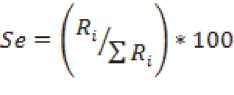

(рис. 1). Однако, величина потерь электроэнергии 15,2% от общего объема переданной энергии остается высокой по сравнению с индустриально развитыми странами: в Германии – 7,6%, Финляндии – 6,7%, США – 6,5%, Канаде – 6,3%, Японии – 5% (рис. 2).

Российские производители химической продукции имеют ориентиры по расходу топливно-энергетических ресурсов, изложенные в отраслевых информационно-технических справочниках наилучших доступных технологий. Справочник приводит минимально и максимально возможный расход энергетических ресурсов по конкретным видам продукции. Диапазон величины между минимальным и максимальным значением расхода ресурсов обоснован существующими традиционными и инновационными технологиями производства, степенью изношенности энергетических сетей, спецификой химической технологии изготовления продукта. К примеру, российские производители полимеров осуществляет выпуск пяти марок каучуков растворной полимеризации общим объемом около 1,9 млн. тонн в год. Каждый из видов каучуков имеет предельное минимальное и максимальное значение удельного расхода энергоресурсов. При этом величина превышения max значения расхода над min значением существенно различается (табл. 3).

Наибольшей удельной энергоемкостью обладают синтетический бутадиен-стирольный каучук ДССК-2565 Ф и синтетический цисбутадиеновый литиевый каучук СКД-L, для производства одной тонны которых необходимо, соответственно, 667-693 кВт·ч и 750-790 кВт·ч электрической энергии и 6,1-8,3 Гкал и 6,5-6,9 Гкал тепловой энергии. Как видно, по данным маркам каучука наблюдается меньший коридор между предельными значениями расхода ресурсов: превышение min над max 103,9% и 105,3% по электрической энергии. По тепловой

Таблица 2. Структура топливно-энергетических ресурсов в производстве химических веществ и химических продуктов (в процентах от общего объема топливно-энергетических ресурсов)

|

Виды ресурсов |

2012 |

2019 |

Изменение структуры, процентных пункта |

|

Топливно-энергетические ресурсы |

100 |

100 |

|

|

Электрическая энергия |

32,75 |

37,20 |

4,45 |

|

Тепловая энергия |

55,46 |

46,28 |

-9,18 |

|

Топливо газ горючий природный |

8,39 |

12,74 |

4,35 |

|

мазут |

0,06 |

0,04 |

-0,02 |

|

уголь |

0,01 |

0,01 |

0 |

|

бензин |

0,68 |

0,32 |

-0,36 |

|

дизтопливо |

0,90 |

1,71 |

0,81 |

|

прочие виды топлива |

0,68 |

0,33 |

-0,35 |

|

Вода |

1,08 |

1,37 |

0,29 |

|

. 16,2]16,1. |

-15,9!- |

|||

|

15,8" |

^5,6" |

. ^.^гЗ 115,2. |

||

|

13,5 ; 13,4 |

- 13,_2 13Д. |

12,9- |

- ^Лги^т^' |

|

2012 2013 2014 2015 2016 2017 2018 2019

—с^ Доля потерь электроэнергии при передаче по сетям в общем объеме переданной электроэнергии, %

^^Доля потерь теплоэнергии при передаче по сетям в общем объеме переданной теплоэнергии,%

Потери электрической энергии в электрических сетях, % от объема переданной энергии

Рис. 1. Потери электрической и тепловой энергии при передаче по сетям на российских предприятиях (процентов)

Рис. 2. Потери электрической энергии в электрических сетях промышленных предприятий стран мира (процентов)

энергии диапазон предельных значений несколько шире, чем по электрической энергии по причине технологических особенностей теплообменных процессов и оборудования.

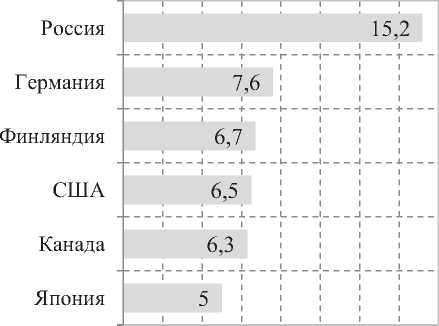

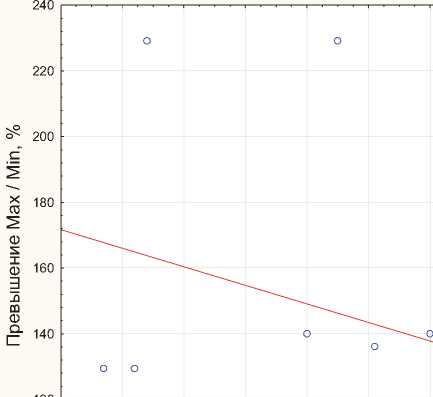

Зависимость диапазона предельных значений удельного расхода энергоресурсов от средней нормы расхода подтверждается на диаграммах рассеяния, где можно наблюдать абсолютную обратную зависимость между значениями электроемкости каучука и размахом коридора значений от минимального до максимального (коэффициент корреляции Kkor = -0,77) (рис. 3). Следовательно, можно предпо- ложить, что при производстве высокоэлектроемкой продукции нормы потери электрической энергии должны быть существенно ниже. В особенности следует уделять внимание техническим потерям электроэнергии, обусловленным физическими процессами в электрооборудовании, недопущением «холостого» хода высокомощных силовых установок.

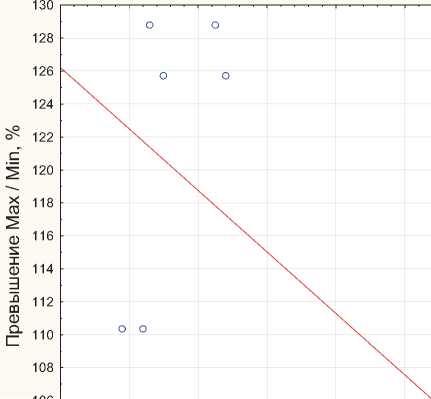

Зависимость диапазона предельных значений удельного расхода тепловой энергии от средней нормы расхода слабо отрицательная, с меньшей теснотой связи (Kkor = -0,35) (рис. 4). Меньшая коррелируемость параметров обу-

Таблица 3. Предельные значения удельного расхода энергетических ресурсов для производства каучуков растворной полимеризации

|

Марка каучука |

Электроэнергия, кВт^ч/т |

Теплоэнергия, Гкал/т |

||||

|

Min расход |

Max расход |

Max / Min, % |

Min расход |

Max расход |

Max / Min, % |

|

|

Каучук синтетический цисизопреновый СКИ-3 |

350 |

440 |

125,7 |

2,4 |

5,5 |

229,2 |

|

Каучук синтетический цисбутадиеновый неодимовый СКД-Н |

330 |

425 |

128,8 |

5,0 |

7,0 |

140,0 |

|

Каучук синтетический цисбутадиеновый литиевый СКД-L |

667 |

693 |

103,9 |

6,1 |

8,3 |

136,1 |

|

Каучук синтетический бутадиенстирольный ДССК-2565 Ф |

750 |

790 |

105,3 |

6,5 |

6,9 |

106,2 |

|

Галобутилкаучук ГБК |

290 |

320 |

110,3 |

1,7 |

2,2 |

129,4 |

Рис. 3. Зависимость диапазона предельных значений удельного расхода электроэнергии от средней нормы расхода по каучукам растворной полимеризации

Рис. 4. Зависимость диапазона предельных значений удельного расхода теплоэнергии от средней нормы расхода по каучукам растворной полимеризации

словлена использованием в достаточно больших объемах вторичных тепловых ресурсов за счет интеграции холодных и горячих потоков химических процессов. Кроме того, предприятия помимо приобретаемой тепловой энергии, могут производить ее самостоятельно, расходуя при этом на данные цели электрическую энергию. Тем не менее, считаем целесообразным при расчете норм потери тепловой энергии использовать критерий среднего удельного расхода ресурса на производство продукции.

При проектировании или модернизации производств химических веществ и химических продуктов необходимо периодически пересматривать нормы потерь энергетических ресурсов, учитывая при этом, наряду с другими параметрами, абсолютную величину уровня энергоемкости продукции. На примере каучуков растворной полимеризации можно предположить:

-

- при уровне расхода электрической энергии более 500 кВт·ч на тонну продукции норма потерь электрической энергии не должна в среднем превышать 7% от общего объема потребляемого ресурса;

-

- при уровне расхода электроэнергии в 300500 кВт·ч на тонну продукции возможные потери ресурса не должны быть более 10%;

-

- при уровне расхода электроэнергии до 300 кВт·ч на тонну продукции – норма потери ресурса не более 13%.

Данные граничные значения предложены на основании проведенного анализа динамики энергетических ресурсов и исследования зависимости диапазона предельных значений расхода электроэнергии от средней нормы, установленной в справочниках по наилучшим доступным технологиям.

ЗАКЛЮЧЕНИЕ

Таким образом, исследование энергетической эффективности производственных процессов химико-технологических систем, анализ удельного потребления и структуры энергетических ресурсов в производстве химических продуктов позволило получить следующие результаты:

-

1. На сегодняшний день в российских химических производствах сохраняется относительно высокая доля энергетических ресурсов в себестоимости продукции, превышающая 13%. Позитивные изменения энергоемкости продукции химико-технологических систем с 2012 года в целом по всем ресурсам незначительные при росте расхода электрической энергии на 8,6% и снижении расхода тепловой энергии на 20,3%. Усредненная структура энергоресурсов на предприятиях по производству химических веществ и химических продуктов показывала в 2019 году 37,2% электрической энергии и 46,3% тепловой энергии. Движение структуры топливно-энергетических ресурсов в динамике за 2012-2019 года по отдельным позициям достаточно существенное, что связано, в первую очередь, с изменением стоимости топлива и электроэнергии, трансформацией продуктового ряда, внедрением новых технологий в производство, а также определенным эффектом от реализации программ энергосбережения.

-

2. Установлена позитивная динамика снижения величины потерь энергоресурсов на российских промышленных предприятиях в 20122019 годах на 6,2% по электрической энергии и на 6,7% по тепловой энергии. В среднем вели-

- чина потерь электроэнергии в 15,2% от общего объема переданной энергии остается высокой по сравнению с индустриально развитыми странами, где максимальные значения потерь находятся в пределах 7-8%. На основании выявленных корреляционных зависимостей диапазона предельных значений расхода электроэнергии от средней нормы энергопотребления обоснована необходимость учета абсолютной величины энергоемкости продукции при определении норм потерь энергетических ресурсов на стадии проектирования или модернизации химических производств.

-

3. Апробация предложенного подхода к определению норм потерь электрической энергии на примере каучуков растворной полимеризации показала, что при уровне расхода ресурса более 500 кВт·ч на тонну продукции норма потерь электрической энергии не должна превышать 7%; при уровне расхода 300-500 кВт·ч – не более 10%; при уровне расхода до 300 кВт·ч – не более 13%. Материалы исследования обладают теоретической и практической значимостью, могут быть использованы при формировании моделей и алгоритмов интеллектуальных энергетических систем, предназначенных для целей мониторинга уровня потребления и потерь энергетических ресурсов в химико-технологических системах с последующей диагностикой отклонения расхода ресурсов от заданных значений.