Мониторинг состояния многооперационных станков на базе концепции e-Mind Machine

Автор: Тугенгольд Андрей Кириллович, Волошин Роман Николаевич, Ющенко Сергей Викторович

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1 (84) т.16, 2016 года.

Бесплатный доступ

Рассматривается концепция е-Mind Machine, системы, осуществляющей мониторинг состояния многооперационных станков. Проводится анализ существующих зарубежных и отечественных систем мониторинга, а также необходимых аспектов мониторинга, определяющих особенность е-Mind Machine. Представлена структура организации модуля е-Mind Machine. Обоснована необходимость преобразования данных диагностики в систему знаний при работе перспективных систем мониторинга состояния многооперационных станков. Определяются преимущества использования методов прогнозирования. Введены новые понятия, такие как нечеткая граница общей работоспособности/безотказности и нечеткая граница параметрической безотказности работы. Показано, что использование интеллектуального управления открывает новые возможности для автоматизации мониторинга. Применение модуля e-Mind Machine как бортовой интеллектуальной системы позволяет достичь максимальной эффективности обработки деталей и безотказности функционирования в сочетании с возможностями самообслуживания станка.

Втоматизированная система мониторинга, диагностика, обслуживание, е-mind machine, нечеткая граница общей работоспособности/безотказности, нечеткая граница параметрической безотказности работы, ширина пограничной полосы

Короткий адрес: https://sciup.org/14250193

IDR: 14250193 | УДК: 62-50 | DOI: 10.12737/18262

Текст научной статьи Мониторинг состояния многооперационных станков на базе концепции e-Mind Machine

Введение. Повышенные требования к качеству металлорежущих станков в современных условиях компьютеризированного производства обусловлены рядом объективных причин. К ним относятся большая стоимость станков, соответствующих повышенным требованиям к точности и сложности обработки деталей, высокая производительность с возможностью использования прогрессивных инструментов и высокоскоростных режимов резания, высокая надежность. Внимание мировой научной общественности к проблемам повышения надежности станков, их безотказной работы связано с объективно уменьшающейся долей трудоспособного населения, занятого в машиностроении, повышением уровня автоматизации и нехваткой квалифицированных операторов. Любая потеря работоспособности таких станков приводит к большим экономическим потерям и сбоям во всей технологической цепочке. Так, по данным [1] для поддержания текущей работоспособности, поднастройки технологической системы и устранения причин

Машиностроение и машиноведение

возможных отказов приходится вмешиваться в работу станка по управляющей программе в период от 7 до 22 минут с момента начала операции обработки.

Существенный вклад в решение проблем повышения качества станков с ЧПУ внесен в ходе выполнения ряда мировых проектов [2]. С конца 90-х годов прошлого века экономически развитые государства, такие как США, Япония, Канада, Германия, Швейцария принимают участие в реализации проекта SIMON (Sensor Fused Intelligent Monitoring System for Machining), который является одной из составных частей программы создания технологий XXI века. Широкий спектр важных решаемых задач нацелен на создание универсальных интерфейсов, систем и алгоритмов обслуживания и управления процессами, станками и системами ЧПУ. Создание целостных систем «станок + поддерживающие его сервисы» соответствует современным требованиям и возможностям. Предполагается, что использование знаний пользователей-производственников и интеллектуальные алгоритмы будут играть ключевую роль в совершенствовании станочных систем и в итоге позволят прийти к обработке с высокой точностью, высокой производительностью и минимальными потерями от неисправностей.

Ряд программ исследований и разработок нацелен на повышение уровня автоматизации обслуживания машин различного назначения. Среди них стоит выделить системы IMS, PROMISE. Цель выполнения проекта IMS (Intelligent Maintenance System) состояла в разработке нового поколения систем сбора, обработки и управления потоком информации о техническом состоянии машины, а также в обеспечении непрерывного электронного преобразования данных и информации в знания и принятие решений [3, 4]. Так как появление в механизмах машин сбоев может привести не только к большим затратам, но и катастрофическим ситуациям, нужна система, способная анализировать поведение машины с помощью датчиков и использовать собранные данные, чтобы предусмотреть и предотвратить потенциальные отказы.

Центр интеллектуальных систем технического обслуживания (IMS-центр), объединивший университетский совместный исследовательский центр (университеты Цинциннати, штата Мичиган, университет науки и технологии Миссури) и промышленные предприятия, начиная с 2001 года стал лидером в продвижении методов, средств и технологий интеллектуальных систем технического обслуживания для достижения и поддержания безотказной работы машин. Методы и технологии, разработанные IMS-центром, были внедрены в более чем 70 проектов, осуществляемых совместно научно-исследовательскими и промышленными партнерами по всему миру, в том числе известный проект "5S" [5].

Еще одним примером современных разработок типовых систем в области непрерывного наблюдения и оценки состояния машин является интеллектуальная система WatchDog Agent, разработанная крупными промышленными корпорациями и университетами и ориентированная на работу с различным технологическим оборудованием [6, 7]. К основным свойствам этой системы относятся:

-

1. Преобразование полученных от датчиков данных в базу знаний и синхронизация полученных решений с удаленными системами;

-

2. Создание встроенных алгоритмов прогнозирования для оценки состояния и предотвращения снижения производительности;

-

3. Информационные программные и аппаратные платформы, которые позволяют продукту перенастраиваться и поддерживать систему в работоспособном состоянии без внешних воздействий;

-

4. Встроенный контроль и предоставление информации о жизненном цикле оборудования для производства по замкнутому циклу.

К отечественным разработкам в области организации управления техническим обслуживанием и ремонтом относится система TRIM-PMS [8]. Система TRIM-PMS (Planned Maintenance System) является программнометодической платформой, с помощью которой предприятия могут повысить управляемость и эффективность процессов технического обслуживания и ремонта. Система TRIM-PMS — это фиксированный набор взаимосвязанных и готовых к использованию программно-методических средств, объединенных единой концепцией организации, проведения, оценки и анализа системы технического обслуживания и ремонта.

Таким образом, вопрос построения систем технического обслуживания и ремонта в приложении к многооперационным станкам (МОС) компьютеризированного производства остается по-прежнему актуальным. В настоящей работе представлены основные положения по организации и управлению состоянием МОС на базе концептуальной разработки модуля e-Mind Machine и ее блока Состояние станка.

Структура модуля e-Mind Machine. Создание интеллектуального модуля «умной машины» в составе УЧПУ станка или в числе поддерживающих сервисов, является важным этапом на пути формирования единой среды эксплуатации, программирования и технического обслуживания станков, в том числе многооперационных, и другого мехатронного технологического оборудования на различных предприятиях и от различных производителей.

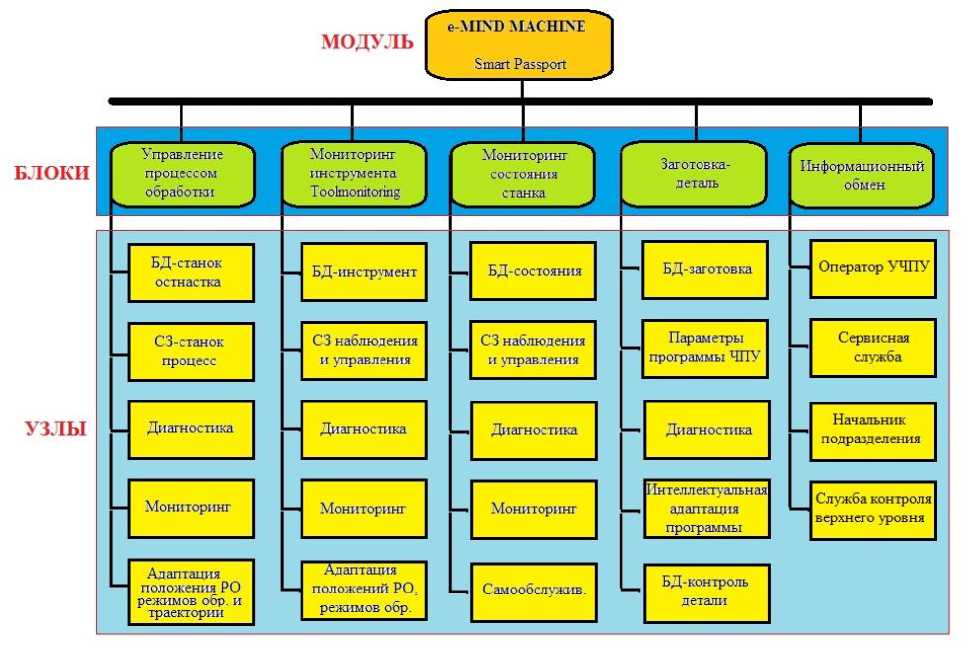

Основу интеллектуальной платформы модуля e-Mind Machine составляет система знаний (СЗ) [9–10], включающая совокупность блоков, в число которых входят блоки: Процесс обработки, Состояние станка, Инструмент,

Заготовка-деталь и Информационный обмен (рис. 1). Сформированный подход создает возможность управления МОС путем непосредственного внесения коррекций в УЧПУ за счет информационной и интеллектуальной поддержки на базе собственной СЗ о состоянии элементов станочной системы. При системном подходе к формированию СЗ исполь- зовались следующие принципы:

-

• Автономность и высокий уровень интеллектуальности МОС, определяющие принцип полноты интеллектуальных функций вследствие реализации всего объема процедур принятия решений при управлении.

-

• Направленность действий, связанных с контролем выполнения реализуемых задач на пути достижения цели.

-

• Синтез образов состояния МОС и среды за счет экспертной оценки, ранжирования по уровням и обобщения ситуаций, выработка оценки тех факторов, по которым не удается получить данные сенсорного восприятия.

-

• Открытость системы за счет восприятия и оценки информации по состоянию самого объекта, процесса, результата и внешней среды; коррекция действий МО.

-

• Иерархичность структуры принятия решений по планированию и управлению. Подчиненность друг другу задач регулирования, планирования действий и выбора стратегии поведения.

-

• Обучаемость ИСУ за счет реализации процедур обучения и самообучения, совершенствование в целях повышения интеллектуальности и качества функционирования.

СЗ использует различные методы интеллектуального анализа данных, в том числе нечетких множеств, нечеткой логики и нейросетевых алгоритмов [11].

Важнейшим блоком модуля является Процесс обработки. Решаемая в рамках блока задача повышения технологических качеств станка (производительности и точности обработки) приводит к необходимости планирования операций управления по состояниям C p (U) продукта (заготовка > деталь) и по подзадачам в пространстве состояний технологической системы (ТС) [12].

Рис. 1. Структура модуля e-Mind Machine

Целесообразное преобразование ситуаций неразрывно связано с изменением состояний ТС, переходы между которыми определяются допустимыми управляющими воздействиями, которыми обладает МОС.

При необходимости использования методов интеллектуального управления СЗ осуществляется поиск совокупности управляющих решений, обеспечивающих преобразование гипотетически выявленного пространства состояний (на основе экспертных представлений, наследуемых и оперативных параметров СЗ) к заданному целевому. Этот поиск осуществляется исходя из анализа знаний о функциональных возможностях конкретной ТС как индивида:

, *

, *

CpCp (u,U, Cpg, C p ): Cp ^ Cpg,

Машиностроение и машиноведение

где C p * — гипотетически выявленный класс состояний продукта ; C pg , C p — целевое состояние и общая совокупность состояний продукта; U, и — множество управляющих воздействий и синтезируемое управление.

Такой подход позволяет сформулировать гипотезу об организации целесообразного поведения ТС [13].

Блок Инструмент представлен в работах [14, 15], где приведены принципы построения и функционирования системы наблюдения за состоянием инструментов и управления инструментальным обеспечением на станках в компьютеризированном производстве. Предложенный подход ориентирован на создание условий для эффективного функционирования и управления состоянием инструментов с помощью СЗ блока Инструмент.

Основные принципы функционирования блока Состояние станка. Основная функция этого блока заключается в мониторинге состояния устройств (подсистем) МОС и предупреждения нарушений работоспособности. В приложении к концепции рассматриваемого проекта e-Mind Machine (e-MM) в функции мониторинга включены следующие процедуры: наблюдение за состоянием МОС по критериям работоспособности, наблюдение за изменением и развитием процессов, происходящих в устройствах станка, их оценивание, прогнозирование и принятие оперативных и тактических решений для выполнения действий по поддержанию надежности. Из общего определения работоспособности машин следует, что это состояние машины, при котором она способна выполнять заданные функции, сохраняя значения заданных параметров в пределах, установленных нормативной технической документацией, а работоспособность станка — способность бесперебойно выпускать годную продукцию в заданном количестве в течение определенного срока.

Блок мониторинга состояния МОС в е-ММ станка соответствующей подсистемы СЗ включает совокупность данных и знаний по состоянию станка S m :

Sm;Qj^ Qi;Li;Uk, где Li — изменения, которые нужно внести в описание состояния станка на стадии преобразования i после того, как текущая ситуация Qj перешла в текущую ситуацию Q[ при принятом решении и соответствующем управлении Uk, Uk € Us, причем Us — вектор управлений состоянием станочной системы.

В СЗ вектор U s формируется на основе логико-трансляционных или корреляционных правил выводов для управления преобразованиями состояний S m . При этом

S m = ( S 1 , S 2, S 3 ,..., S z , U s ), (1)

где S 1 , S 2 , S 3 , ..., S z — векторы состояния устройств (подсистем) станочной системы.

Каждый вектор S i (1) формируется совокупностью данных и знаний, полученных в результате стационарных и динамических испытаний/измерений (2).

Эта совокупность включает следующие множества: наследуемое Xhi — по стационарным испытаниям; априорное Xai и оперативное X oi — по динамическим испытаниям:

S = ( X hi , X hi , Xti );

Xhi = ( x hi 1 , x hi 2 ’."’ x him );

Xai = ( x ai 1 ’ x ai 2 ,..., x ain );

Xoi = ( x oi 1 , x oi 2 ’."’ x oip ).

Наследуемое Xh и априорное Ха множества составляют элементы накопленного опыта.

Такое представление множеств наблюдаемых данных (2) позволяет синтезировать суждение о влиянии факторов на общую работоспособность МОС, а также дает возможность получения соответствующих знаний об эволюции изменений в состоянии станка и необходимости проведения операций обслуживания. Под наследуемым множеством X hi подразумевается совокупность m значений факторов подсистемы i , знания о которых получают вне периода процесса обработки детали, а именно при приемо-сдаточных, тестовых или периодических измерениях, в том числе при контроле качества обработанной детали. Совокупность n значений факторов, измеренных в процессе обработки деталей в период, предшествующий текущему оперативному времени, принадлежит множеству Xai (как накопленный опыт), а p значений отнесено к оперативному множеству Xoi . Одна из причин такого деления факторов заключается в ограниченной возможности получения и нечеткости динамической информации от средств контроля непосредственно в процессе обработки деталей.

Структура блока мониторинга состояния станка представлена на рис. 2.

Рис. 2. Структура блока мониторинга состояния МОС

Ниже перечислены основные аспекты, присущие мониторингу.

Диагностика состояния станка (самодиагностика) формирует исходную информацию по факторам множеств Х ai и X oi за счет непрерывных наблюдений и измерений, которые выполняет узел диагностики. Анализ диагностических признаков или комплексов диагностических признаков производится с целью определения природы неисправности или отказа (вида, места, степени развития).

Для каждого устройства станка используются специфические методы распознавания повреждений, выполняющие определенный круг задач по контролю и диагностированию состояния. Диагностируются тепловые деформации шпинделя и несущих деталей станка, силовые процессы, процессы в гидроприводах, механизмах подачи и других узлах станка, устройствах электроавтоматики и УЧПУ.

Следующий аспект мониторинга состояния — это идентификация и распознавание полученных данных о фактическом состоянии станка. Выявление закономерностей и причинно-следственных связей между полученными данными, а также их классификация позволяют использовать эту информацию в дальнейшем. Для этого в блоке выполняется преобразование получаемой информации в знания по оценке динамики происходящих деградационных изменений состояния, необходимые для выполнения действий по обеспечению работоспособности МОС, режимам обслуживания станка и пр. Одним из подходов к такому преобразованию информации по множествам измеряемых параметров рекомендуется метод интеллектуального анализа данных — Data Mining [16], на базе которого выполняется фильтрация и агрегирование данных для преобразования в знания.

Прогнозирование технического состояния — это процесс определения технического состояния объекта на период, следующий за текущим моментом времени, с учетом предыстории изменения параметров, характеризующих техническое состояние. Информация о поведении машины в прошлом служит базой для прогнозирования изменения состояния станка. Решение задачи прогноза выполняется в виде реализации следующих этапов: разработка модели исследуемого процесса и математического описания; получение результатов контроля и предварительная обработка; определение характеристик прогнозируемого процесса [17].

Важнейшим результатом прогнозирования является оценка периода времени до нарушения работоспособности станка. В связи с многочисленностью и нестационарностью действующих факторов, влияющих на изменение параметров совокупности устройств станка, время нарушения работоспособности станка является случайной величиной. Статистические методы позволяют оценить время наступления параметрических и/или функциональных отказов Т ij детали/элемента j в устройстве i с некоторой долей вероятности при проведении специальных долговременных исследований. В производственных условиях эксплуатации многооперационных станков с ЧПУ такая возможность отсутствует. Возможным решением данной проблемы является применение диагностики состояния устройств/узлов станка и экспертных знаний специалистов на основе полученного опыта с использованием методологии искусствен-

Машиностроение и машиноведение

ного интеллекта, в том числе нечетких знаний и нечеткой логики. Предлагаемой методической основой оценки состояний машины и ее узлов могут служить вводимые ниже понятия.

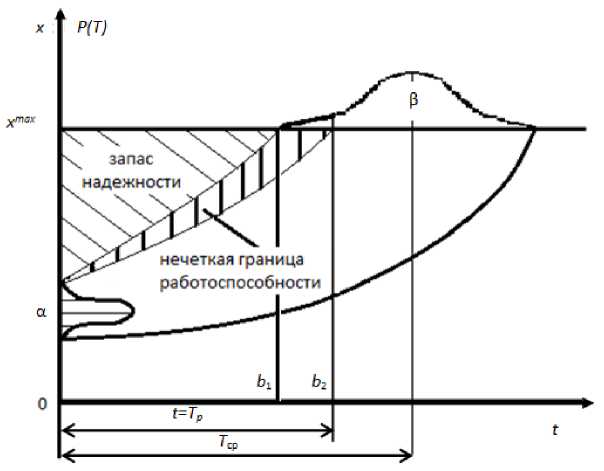

В системе e-Mind Machine понятия нечетких границ работоспособности (безотказной работы) введено как обобщение понятия условной границы стойкости, используемое при решении задач управления состоянием инструментов [14]. Это условное значение в периоде безотказной работы на некотором интервале времени. В соответствии с теорией нечетких множеств Л . Заде используются представления нечеткой границы и нечеткой пограничной полосы стойкости, проиллюстрированные на рис. 3.

Рис. 3. Схема для определения нечеткой границы работоспособности.

α — начальное распределение параметров исследуемого узла; β — распределение времени отказа;

Т р — время достижения предельного значения x max с нормируемой вероятностью; Т ср — среднее время до отказа; b 1 и b 2 — предельные значения пограничной полосы работоспособности.

В разработанной методике для этих понятий введены следующие термины:

-

• нечеткая граница общей работоспособности/безотказности (до наступления отказа функционирования станка /узла устройства /элемента) — Fuzzy boundary of operability (FBO), представленная на рис. 3;

-

• нечеткая граница параметрической безотказности работы (до наступления параметрического отказа станка /узла /устройства /элемента) — Fuzzy boundary of parametric operability (FBPO);

-

• ширина пограничной полосы — Width of the fuzzy boundary (WFBO, WFBPO).

Ширина полосы характеризуется доверительным интервалом, который на основе экспертных оценок отображает допустимую возможность работы машины без наступления рассматриваемого вида отказа при непрерывном контроле состояния МОС. Понятие «ширина пограничной полосы» согласуется с представлениями о Р -доверительном интервале, введенном в математической статистике Е . Нейманом.

Введение указанных представлений связано также с нецелесообразностью прерывания резания в связи с наступлением граничного состояния FB при незавершенной обработке поверхности детали. Адаптация режимов обработки для снижения интенсивности процессов, приводящих к нарушению работоспособности, и/или непрерывный контроль процесса резания при работе в пограничной полосе позволяют исключить возможный брак обрабатываемой детали из-за параметрических или функциональных отказов станочной системы.

Для оценки временных параметров FBО и FBPО нечетких границ безотказного функционирования устройств станка и его узлов можно рекомендовать методы, приведённые в работах [15, 18], а именно статистический, ускоренных испытаний, нейронечетких сетей и нечетких экспертных знаний. При этом целесообразно сохранить возможность корректировки указанных параметров времени в зависимости от специфики узлов, устройств или элементов и учитывать их при обобщении полученного опыта эксплуатации станка.

Заключительным аспектом процесса мониторинга состояния является выработка и принятие оперативных и тактических решений по управлению состоянием МОС [11].

Как было указано, в структуре блока мониторинга предусмотрен узел диагностики состояния МОС. Узел диагностики в связи с многообразием выполняемых функций можно представить в виде системы, состоящей из приведенных в квалификационном перечне подсистем:

По применяемым методам:

-

1. Инструментальный метод диагностирования с помощью информационных сенсоров и приборов применяется для оценки технического состояния различных систем на основе анализа параметров давления и температуры; температуры охлаждающей системы в различных узлах; электроэнергии, потребляемой двигателями и т. п. В дополнение к этим параметрам могут измеряться температура подшипников, давление масла, уровень вибрации. Метод позволяет также отслеживать техническое состояние устройств станка в реальном времени.

-

2. Диагностика статической и динамической согласованности работы узлов и рабочих органов. В процессе испытания проводится контроль круговой траектории, выполняемой согласованными действиями приводов станка. Метод позволяет определить неисправности станка по различным параметрам и оценивать технологическую точность станка. Среди вышеупомянутых параметров — люфты по каждой координате, боковые люфты, рассогласование скорости приводов, неперпендикулярность осей, непараллельность по каждой оси.

По применяемым средствам диагностирования:

-

1. Датчики колебаний — акселерометры.

-

2. Тензометрические и пьезометрические датчики измерения сил и колебаний.

-

3. Терморезисторы и тепловизоры.

-

4. Приборы технического зрения.

-

5. Индукционные датчики.

-

6. Ультразвуковые датчики.

По виду представления информации в СЗ:

-

1. БЗ диагностических признаков отказов.

-

2. БЗ возможных повреждений в узлах и деталях, уровней их допустимых значений.

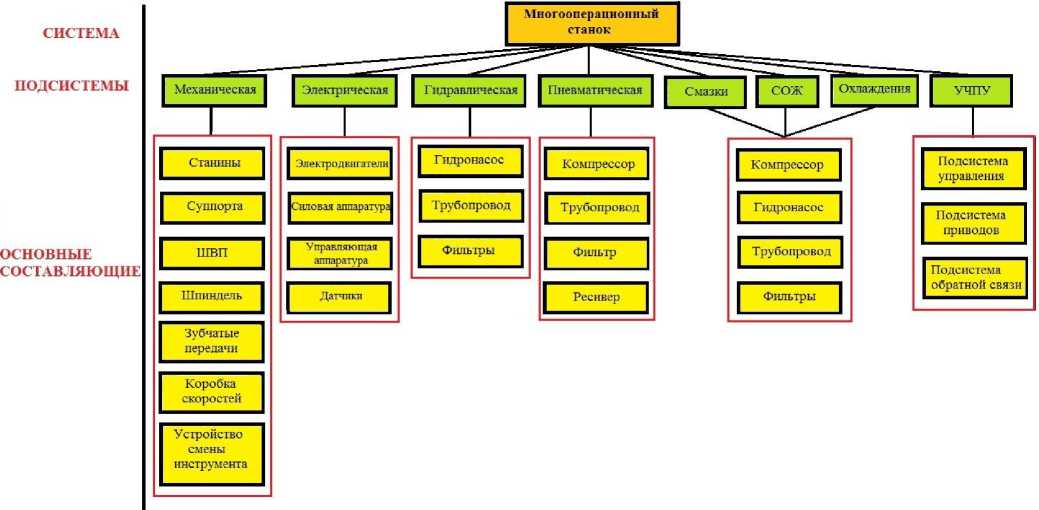

Также рассматривается классификация по виду узлов и оборудования станка (рис. 4.).

Рис. 4. Классификация по виду узлов и устройств станка

Система e-Mind Machine позволяет осуществить информационное обеспечение обслуживающего персонала МОС. Предусмотрен типовой набор средств отображения функций мониторинга состояния станка, в том числе с помощью телекоммуникационных систем и беспроводной передачи данных: экранное отображение в режиме реального времени, архивы штатных и нештатных ситуаций, баз данных и знаний, аудио/визуальное представление сигнальной информации, планы внешнего обслуживания.

Выводы. Приведены основные положения концептуального подхода к техническому обслуживанию МОС, в котором бортовая интеллектуальная система управления e-Mind Machine применена для достижения максимальной эффективности обработки деталей и безотказности функционирования в сочетании с возможностями самообслуживания станка. Задача решается путем использования данных из предыстории работы станка, преобразования данных диагностики в знания о текущем состоянии, отслеживания технического состояния станка в реальном времени, прогнозирования и поддержки принятия решений для предотвращения возможных отказов. Сформированы этапы процесса мониторинга состояния МОС, включающие формирование исходной диагностической информации, идентифи-

Машиностроение и машиноведение

кацию и распознавание полученных данных о фактическом состоянии станка, прогнозирование технического состояния, а также выработку и принятие решений по управлению состоянием МОС. Для оценки надежности станочной системы при мониторинге создана методика, в которой использованы впервые введенные показатели: нечеткая граница общей работоспособности /безотказности FBO, нечеткая граница параметрической безотказности работы FBPO и ширина пограничной полосы WFBO, WFBPO. Эти показатели могут быть использованы при анализе надежности машин самого различного назначения. Совокупность методов и средств узла диагностики в структуре модуля e-Mind Machine представлена соответствующей классификацией.

Список литературы Мониторинг состояния многооперационных станков на базе концепции e-Mind Machine

- Григорьев, С. Н. Повышение производительности фрезерования с помощью диагностирования состояния инструмента с учетом достоверности отображения состояния объекта по критерию его отказа/С. Н. Григорьев, В. Д. Гурин, Н. Ю. Черкасова//Вестник МГТУ «Станкин». -2011. -3(15). -С. 44-48.

- Sensor Fused Intelligent Monitoring System for Machining (SIMON) project from Intelligent Manufacturing Systems (IMS). 2.4.32.2-Final-Report-SIMON. http://www.ims.org/2012/11/simon-sensor-fused-intelligent-monitoring-system-for-machining/(дата обращения: 03.12.2014).

- Maintenance: Changing Role in Life Cycle Management/J. Lee, F. Kimura, van Houten F.J.A.M., E. Westkamper, M. Shpitalni, D. Ceglarek, S. Takata//CIRP annals. 2004, vol. 53, no2. P. 643-655].

- Соколов, Б. В. Анализ возможных путей внедрения концепции CL2M при разработке программных систем/Б. В. Соколов, М. Ю. Охтилев, А. И. Птушкин//Системы проектирования, технологической подготовки производства и управления этапами жизненного цикла промышленного продукта (CAD/CAM/PDM-2010): сб. трудов 10-й междунар. конф. -Москва, 2010 г. -С. 314-317.

- Center for Intelligent Maintenance Systems. www.imscenter.net/(дата обращения: 24.09.2015 г.)

- Lee, J. Watchdog Agent-an infotronics-based prognostics approach for product performance degradation assessment and prediction/J. Lee, J Ni, D Djurdjanovic,//Advanced Engineering Informatics 17 (3), 109-125

- Ni, J. Watchdog-information technology for proactive product maintenance and its implications to ecological product re-use./J. Ni, J. Lee, D. Djurdjanovic.//Proceedings of Colloquium on E-Ecological Manufacturing. р. 101-110.

- Enterprise Asset Management. Системы управления основными фондами предприятия. www.tadviser.ru/index.php/Продукт:TRIM-PMS_%28 Planned_Maintenance_System%29. (дата обращения: 24.09.2015 г.)

- Самодуров, Г. В. Принципы построения интеллектуальной электронной документации станка/Г. В. Самодуров, А. К. Тугенгольд, Н. П. Юденков, Е. А. Лукьянов//СТИН. -2012. -№ 7. -С. 15.

- Тугенгольд, А. К. К вопросу формирования системы знаний при интеллектуальном электронном документировании мехатронных объектов/А. К. Тугенгольд, А. С. Тишин, А. Ф. Лысенко//Вестник Дон. гос. техн. ун-та. -2012. -№ 3. -С. 30-36.

- Тугенгольд, А. К. Smart-Passport открытой мехатронной технологической системы/А. К. Тугенгольд//Интеллектуальная электронная документация. -2013. -С. 83.

- Тугенгольд, А. К. Оценка ситуации и принятие решений интеллектуальной системой управления технологическим объектом/А. К. Тугенгольд//Вестник Дон. гос. техн. ун-та. -2010. -Т. 10. -№ 6. -С. 860-867.

- Поспелов, Д. А. Ситуационное управление: теория и практика/Д. А. Поспелов. -Москва: Наука, 1986. -228 с.

- Тугенгольд, А. К. Принципы концептуального подхода к созданию подсистемы "ИНСТРУМЕНТ" в смарт-паспорте многооперационного станка/А. К. Тугенгольд, А. И. Изюмов//Вестник Дон. гос. техн. ун-та. -2014. -Т. 14. -№ 2. -С. 74-83.

- Тугенгольд, А. К. Оценка нечеткой границы стойкости инструмента многооперационного станка/А. К. Тугенгольд, К. Г. Шучев, А. И. Изюмов, Д. Ю. Терехов//Вестник Дон. гос. техн. ун-та. -2015. -№ 2(81). -С. 33-41.

- Тугенгольд, А. К. Интеллектуальные функции и управление автономными технологическими мехатронными объектами/А. К. Тугенгольд, Е. А. Лукьянов. -Ростов-на-Дону: Издательский центр ДГТУ, 2013. -203 с.

- Кравченко, В. М. Техническое диагностирование механического оборудования/В. М. Кравченко, В. А. Сидоров, В. Я. Седуш. -Донецк: Юго-Восток Лтд, 2009. -459 с.

- Димитров, В. П. Методика оценки согласованности моделей нечетких экспертных знаний/В. П. Димитров, Л. В. Борисова, И. Н. Нурутдинова//Вестник Дон. гос. техн. ун-та. -2010. -№ 2 (45). -С. 205-216.