Морфология частиц и рентгеноспектральный микроанализ частиц рудного материала железомарганцевой руды Ленского рудного поля Республики Саха (Якутия), восстановленного в среде водородом

Автор: П. П. Петров, П. П. Тарасов, Б. Ю. Прядезников, А. А. Прядезникова , И. И. Бекянов

Журнал: Современные инновации, системы и технологии.

Рубрика: Машиностроение, металлургия и материаловедение

Статья в выпуске: 3 (2), 2023 года.

Бесплатный доступ

В работе проведен рентгеноспектральный микроанализ частиц рудного материала железомарганцевой руды Ленского рудного поля Республики Саха (Якутия), восстановленного в среде водородом, и изучена морфология частиц. Исследование имеет важное значение для понимания влияния размера частиц на процесс прямого восстановления в среде водородом и для расширения спектра применения метода в различных отраслях науки и техники.

Форма частиц, морфологическое исследование, сканирующий электронный микроскоп, метод Хаузнера, рентгеноспектральный микроанализ, полиминеральный состав, восстановительные процедуры, содержание элементов, окислы железа

Короткий адрес: https://sciup.org/14127213

IDR: 14127213 | УДК: 669.094.1 | DOI: 10.47813/2782-2818-2023-3-2-0401-0410

Текст статьи Морфология частиц и рентгеноспектральный микроанализ частиц рудного материала железомарганцевой руды Ленского рудного поля Республики Саха (Якутия), восстановленного в среде водородом

DOI:

Прямое восстановление железной руды водородом является перспективным методом получения различных продуктов из единого сырья. Этот метод успешно применяется для производства биологически активных наноразмерных порошков железа, катализаторов, магнитных материалов и в экспериментах по обогащению железных руд. Процесс прямого восстановления железной руды водородом осуществляется в несколько стадий, а продуктами являются восстановленное железо и вода [1]. Главным этапом этого процесса является нагрев подготовленного образца в среде водород при температуре выше 800 °C [2].

Важным фактором, влияющим на эффективность прямого восстановления железной руды водородом, является размер частиц руды. Существует мнение, что маленькие частицы руды обеспечивают более эффективное проникновение водорода внутрь структуры частиц, что ведет к более быстрой реакции и более эффективной восстановлению железной руды [3].

В данной работе была проведена морфологическая характеристика частиц и рентгеноспектральный микроанализ частиц рудного материала железомарганцевой руды Ленского рудного поля Республики Саха (Якутия), восстановленного в среде водородом. Цель данного исследования заключалась в исследовании влияния размера частиц на процесс прямого восстановления железной руды в среде водородом. Знание этого важно для рационального выбора параметров процесса и для оптимизации получаемых продуктов. Полученные данные могут также быть использованы для более эффективного применения метода в различных отраслях науки и техники.

МАТЕРИАЛЫ И МЕТОДЫ

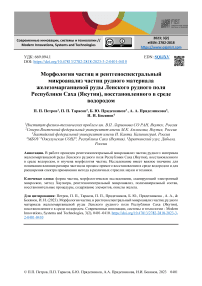

Сотрудники Института физико-технических проблем им. В.П. Ларионова СО РАН предоставили железную руду для совместного исследования Ленского рудного поля. Для изучения влияния размера частиц на процесс прямого восстановления в среде водорода было решено классифицировать руду по крупности, разделив ее на классы с размерами -<0,063 мм; 0,125-0,063 мм; 0,250-0,125 мм; 0,5-0,250 мм; 1-0,5 мм; 2-1 мм. Полученные результаты ситового анализа представлены на рисунке 1. Определение влажности измельченной руды проводилось в соответствии с ГОСТ 12764-73 и составило 2,2 - 2,1%.

Процесс прямого восстановления железной руды заключается в нагреве подготовленного образца в среде водорода [5]. Процесс протекает по схемам Fe2O3 → Fe3O4 → FeO → Fe (выше 570°С) и представляет собой восстановление железа из оксидов. В результате процесса образуются восстановленное железо и вода [6]. Процесс восстановления был проведен при температуре 950°C в течение 40 минут.

Рисунок 1. Распределение частиц по размерам

Figure 1. Particle size distribution

ИЗУЧЕНИЕ МОРФОЛОГИИ ЧАСТИЦ ВОССТАНОВЛЕННОГО ПРОДУКТА

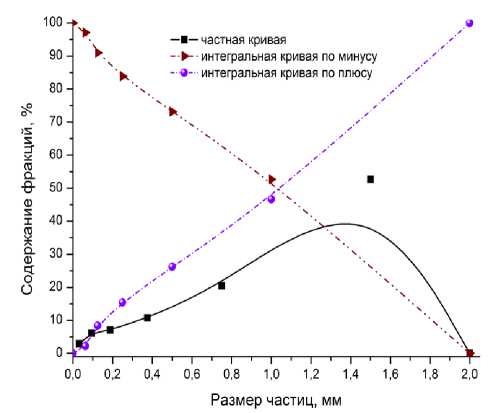

Для анализа формы частиц восстановленного продукта было проведено морфологическое исследование с помощью сканирующего электронного микроскопа Hitachi ТМ 3030. Исследование было проведено для шести классов крупности рудного материала с размерами: -<0,063 мм; 0,125-0,063 мм; 0,250-0,125 мм; 0,5-0,250 мм; 1-0,5

мм; 2-1 мм.

Рисунок 2. Морфология частиц рудного материала при различных классах крупности до и после восстановления.

Figure 2. Morphology of ore material particles at different size classes before and after reduction.

Главной морфологической характеристикой порошка является форма частиц, которая практически полностью определяется условиями процесса его создания [7]. Из результатов исследования было выявлено, что исходные частицы всех классов крупности имеют сложную, оскольчатую форму, вызванную механическим способом измельчения (рисунок 2). Степень полидисперсности частиц значительно возрастает после процесса восстановления, особенно для классов крупности 1-0,5 и 2-1 мм, что объясняется дополнительным измельчением продукта для предотвращения агломерации частиц.

Оценка формы частиц была проведена с использованием метода Хаузнера [8]. Частицы принадлежат к удлиненному неправильному типу. Фактор удлиненности х, который отражает степень равноосности частиц, изменяется в диапазоне от 1,36 до 2,15 (таблица 1).

Таблица 1. Фактор удлиненности по классам крупности.

Table 1. Elongation factor by size class.

Фактор удлиненности по классам крупности

Состояние 2-1 1—0,5 0,5 0,25—0,125 0,125-0,063 <0,063 Среднее

0,25

до

1,40 1,36 1,63 1,97 1,93 1,88 1,70

восстановления после

1,81 1,44 1,48 2,15 1,45 1,53 1,64

восстановления

Максимальное значение фактора удлиненности достигается у частиц размером 0,25-0,125 мм, тогда как минимальное значение характерно для класса крупности 1-0,5 мм. Это явление объясняется особенностями конструкции мельницы. Мелкие частицы обладают большим значением фактора удлиненности, что связано с высоким содержанием продолговатых элементов. При увеличении размеров частицы становятся более равноосными. В результате восстановления и последующего доизмельчения фактор удлиненности уменьшается для мелких классов крупности, что приводит к более равноосным частицам. Однако для классов крупности 1-0,5 и 2-1 мм наблюдается повышение значения фактора удлиненности, вызванное формированием более мелких, неравноосных осколков при доизмельчении.

Фактор объемности частиц составляет от 0,71 до 0,82, что указывает на отсутствие глубоких выемок и зазубрин в их очертаниях. До восстановления поверхность частиц гладкая (см. рисунок 2). Однако после восстановления руды на поверхности частиц наблюдается выраженный рельеф, образующий губчатую структуру. Топографические различия между частицами приводят к различным значениям их площади поверхности, химической активности, склонности к удержанию загрязнений и возможным трудностям при обогащении, классификации и дальнейшем использовании рудного материала. Индивидуальные частицы имеют неоднородный химический и минеральный состав, состоят из зерен различных фаз, размер которых может быть от единиц микрон до 80 мкм. Неоднородность состава и наличие включений оксидов других элементов затрудняют процесс восстановления и обогащения рудного сырья.

РЕНТГЕНОСПЕКТРАЛЬНЫЙ МИКРОАНАЛИЗ ЧАСТИЦ РУДНОГО МАТЕРИАЛА

При помощи энергодисперсионного спектрометра Swift ED 3000 Oxford Instruments сканирующего электронного микроскопа Hitachi ТМ3030 был проведен рентгеноспектральный микроанализ частиц рудного материала размером от 0,125 до 0,063 мм. Результаты исследования показали, что до восстановления рудного материала содержание железа составляет 35,05 весовых процентов, а содержание кислорода - 38,94 весовых процентов. После проведения восстановительных процедур содержание этих элементов увеличилось: железа - до 53,01 весовых процентов, кислорода - до 25,50 весовых процентов (см. Таблицу 2).

Таблица 2. Содержание элементов в частицах рудного материала крупности 0,125-0,063 мм.

Table 2. The content of elements in particles of ore material with a size of 0.125-0.063 mm.

|

Химический элемент |

Содержание, вес. % |

|

|

до восстановления |

после восстановления |

|

|

Fe |

35,05 % |

53,01 % |

|

O |

39,94 % |

25,50 % |

|

C |

10,60 % |

4,87 % |

|

Si |

10,37 % |

11,19 % |

|

Al |

4,39 % |

5,43 % |

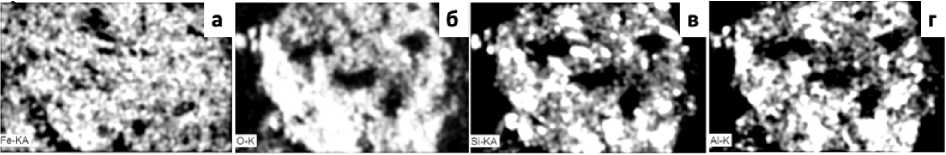

Микроскопический анализ частиц рудного материала с использованием характеристических лучей элементов указывает на полиминеральный состав отдельных частиц, формирующихся из зерен окислов железа, содержащих вкрапления в основном окислов кремния, алюминия и калия (см. рисунок 3). Обратим внимание на светлые участки в лучах, отвечающих железу, и темные лучи, соответствующие O, Si, Al, которые свидетельствуют о формировании зерна с содержанием только железа в процессе восстановления. Практически одинаковое распределение O, Si, Al по поверхности частиц (см. рисунок 3, б, в, г) подтверждает наличие трудно восстанавливаемых окислов SiO2 и Al2O3.

Рисунок 3. Микроструктура частиц рудного материала после восстановления в характеристических лучах элементов: а - Fe; б – O; в – Si; г – Al.

Figure 3. Microstructure of ore material particles after reduction in the characteristic beams of the elements: a - Fe; b – O; c – Si; d Al.

ЗАКЛЮЧЕНИЕ

Морфологическое и рентгеноспектральное исследование частиц восстановленного продукта, проведенное с помощью сканирующего электронного микроскопа Hitachi ТМ 3030, позволило оценить форму, размеры, степень полидисперсности и состав частиц. Было выявлено, что исходные частицы всех классов крупности имеют сложную, оскольчатую форму, вызванную механическим способом измельчения. Степень полидисперсности частиц значительно возрастает после процесса восстановления, особенно для классов крупности 1-0,5 и 2-1 мм, что объясняется дополнительным измельчением продукта для предотвращения агломерации частиц.

Оценка формы частиц была проведена с использованием метода Хаузнера. Частицы принадлежат к удлиненному неправильному типу. Фактор удлиненности х, который отражает степень равноосности частиц, изменяется в диапазоне от 1,36 до 2,15. Максимальное значение фактора удлиненности достигается у частиц размером 0,250,125 мм, тогда как минимальное значение характерно для класса крупности 1-0,5 мм. Это явление объясняется особенностями конструкции мельницы. Мелкие частицы

Современные инновации, системы и технологии // ф 1 2023; 3(2)

Modern Innovations, Systems and Technologies ъ^^НЗ^М обладают большим значением фактора удлиненности, что связано с высоким содержанием продолговатых элементов. При увеличении размеров частицы становятся более равноосными.

Результаты микроскопического анализа показали, что частицы имеют полиминеральный состав, формирующийся из зерен окислов железа с вкраплениями окислов кремния, алюминия и калия. Обратим внимание на светлые участки в лучах, отвечающих железу, и темные лучи, соответствующие O, Si, Al, которые свидетельствуют о формировании зерен с содержанием только железа в процессе восстановления.

Обнаруженные особенности могут быть учтены при дальнейшей оптимизации производственных процессов и повышении эффективности обработки рудного материала. Например, можно улучшить качество продукта, контролируя процесс восстановления, чтобы минимизировать увеличение степени полидисперсности частиц и уменьшить трудности при обогащении и классификации рудного материала.