Морфология и генеалогия структурных дефектов в вакуумных ионно-плазменных покрытиях

Автор: Кудряков О.В., Варавка Н.В., Забияка И.Ю., Ядрец Э.А., Караваев П.В.

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 3 т.20, 2020 года.

Бесплатный доступ

Введение. В качестве основной цели исследования выбрана систематизация и анализ структурных дефектов вакуумных ионно-плазменных покрытий, на основе которых в работе предложены их классификационные принципы. Ещё одной важной частью работы является экспериментальное изучение одного из специфических дефектов покрытий, который авторами предложено назвать «дефектом субструктурного происхождения». Материалы и методы. В качестве объекта исследований использованы PVD-покрытия различных нитридных и металлических систем толщиной 1,5-9,0 мкм. Покрытия наносили в вакуумных установках с использованием дуговых и магнетронных испарителей. Результаты исследований получены методами электронной микроскопии высокого разрешения, энергодисперсионного анализа и индентирования.Результаты исследования. В качестве результатов исследования представлены различные виды дефектов ионно-вакуумных покрытий, к которым отнесены нарушения сплошности, деформация кристаллитов, структурные неоднородности. Обоснованы принципы их систематизации. Предложено классифицировать дефекты на капельные, субструктурные и дефекты роста (в зависимости от причин их зарождения), а также на регулярные и стохастические (в зависимости от их распределения в объеме покрытия). Особое место в работе отведено изучению «субструктурных дефектов», отнесенных авторами к типу стохастических. Эти дефекты микрометрических размеров имеют форму цилиндра с конической «головкой». Их главная ось ориентирована перпендикулярно поверхности покрытия. Они имеют особенность экструдироваться (отторгаться) покрытием. В статье обоснован дислокационный механизм их зарождения и геликоидный принцип роста.Обсуждение и заключения. Резюмируется вывод о том, что предложенная систематизация дефектов ионноплазменных покрытий имеет характер промежуточного результата исследований в этом научном направлении. При этом субструктурные дефекты не оказывают фатального влияния на структуру и свойства покрытия в силу малости своих размеров

Металлокерамические покрытия, вакуумное ионно-плазменное осаждение, микроструктура, дефекты структуры, растровая электронная микроскопия

Короткий адрес: https://sciup.org/142225502

IDR: 142225502 | УДК: 621.793.1(620.18) | DOI: 10.23947/2687-1653-2020-20-3-269-279

Текст научной статьи Морфология и генеалогия структурных дефектов в вакуумных ионно-плазменных покрытиях

Funding information: the research is done with the financial support from RFFI (grant no. 18-08-00546).

Введение и постановка задачи . Получение ионно-плазменных покрытий ― одно из наиболее бурно прогрессирующих научных направлений. Несмотря на высокую публикационную активность ученых, работающих в этой области, авторам не удалось обнаружить глубоких фундаментальных исследований, посвященных дефектам ионно-плазменных покрытий. Проблему дефектов принято относить к категории технологических и, если её и касаться, то не в содержательной части научной публикации, а только в методической. В связи с этим при выполнении настоящей работы, посвященной проблеме дефектов ионноплазменных покрытий, были поставлены две цели:

-

— на основе небольшого обзора предложить классификационные основы дефектов этого типа покрытий;

-

— провести исследование одного из специфических видов таких дефектов, который предложено назвать «дефектами субструктурного происхождения».

Материалы и методы. Для получения покрытий использовались установки вакуумного ионноплазменного напыления: двухкатодная система PLATIT п 80, оснащенная двумя дуговыми испарителями; модернизированная установка TINA-900, оснащенная магнетронными испарителями. Рабочие режимы нанесения покрытий: температура осаждения — 300-450 °С; давление в вакуумной камере — (1,3-4,7) х 10-2 мбар; напряжение смещения ― 100-150 В. В соответствии с приведенными параметрами вакуумной ионноплазменной технологии получаемые покрытия относятся к категории PVD. Исследованы покрытия различных нитридных и металлических систем толщиной 1,5-9,0 мкм. Основные результаты по исследованию субструктурных дефектов получены на покрытиях Ti-Al-N. Твердость покрытий выбранных систем превышала 12–15 ГПа, что позволяет отнести их к категории износостойких.

В качестве подложки использовались образцы из различных конструкционных сталей. Влияние состава, структуры и свойств подложки на параметры покрытий не учитывалось. Перед нанесением покрытия в вакуумной камере проводилась очистка поверхности образцов непрерывным потоком ионов Ar в течение 5 мин. Для обеспечения высокой адгезии покрытий на очищенную ионным пучком поверхность образца наносили подслой металла, стоящего в системе первым.

Для исследования микроструктуры покрытий и рельефа их поверхности с высоким разрешением использовался сканирующий двулучевой (электронный/ионный, SEM/FIB) микроскоп ZEISS CrossBeam 340 со встроенным энергодисперсионным рентгеновским детектором X-Max EDAX (Oxford Instruments).

Результаты и их обсуждение. Одним из основных условий бездефектности покрытий, полученных по ионно-плазменной технологии, является минимальная разветвленность рельефа поверхности подложки. Для практической реализации технологии нормативным условием для рельефа считается шероховатость с параметрами не ниже R a ≤ 0,12 мкм; R z ≤ 0,6 мкм. Несоблюдение этих условий может приводить к формированию «регулярных дефектов роста» в покрытии при осаждении в виде пористости, деформации кристаллитов и решетки, внутренних напряжений и т. п. Отдельно друг от друга расположенные микронеровности на относительно гладком рельефе подложки приводят к разориентации осей растущих кристаллитов, что вызывает их деформацию и формирует некогерентные, часто пористые, межкристаллитные границы. Высокая плотность микронеровностей приводит к формированию большого объема пористости вблизи границы раздела покрытия и подложки. Большая макронеровность поверхности подложки, например при грубом шлифовании, формирует в покрытии высокие напряжения, которые при слабых когезионных связях в покрытии могут приводить к его расслоению, а при слабой адгезии ― к полному отслоению покрытия. Покрытия, содержащие такие дефекты, как правило, не отвечают даже самым мягким требованиям эксплуатации с точки зрения защиты изделий от изнашивания, коррозии и подобных воздействий.

Если указанные требования к шероховатости поверхности подложки соблюдены и покрытие однородно по плотности и структуре, это не исключает появления в нем дефектов случайного характера: субструктурного происхождения и обусловленных наличием капельной фазы.

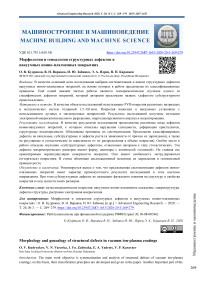

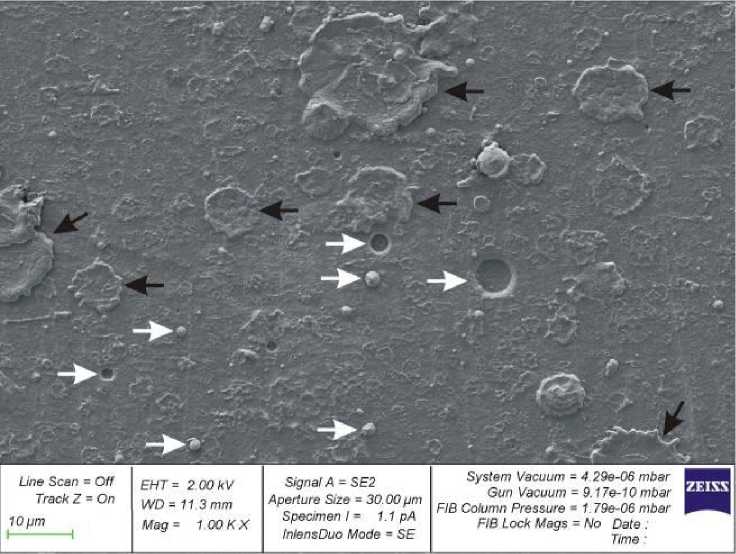

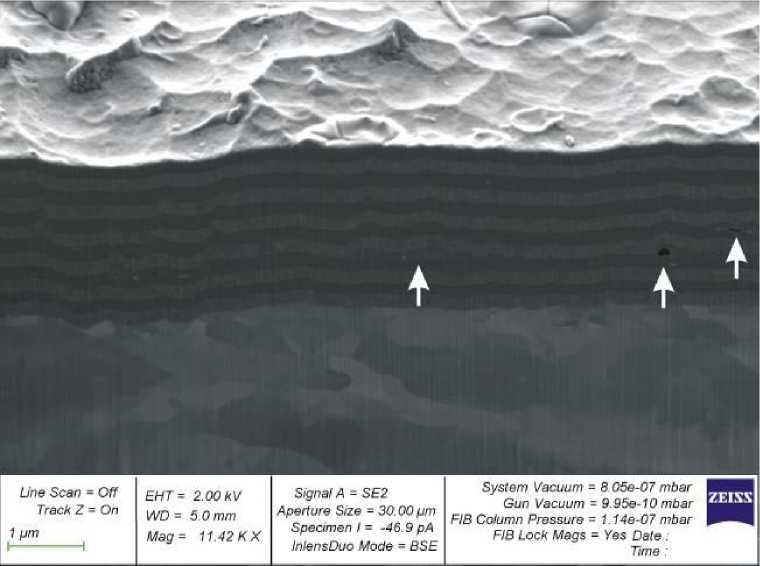

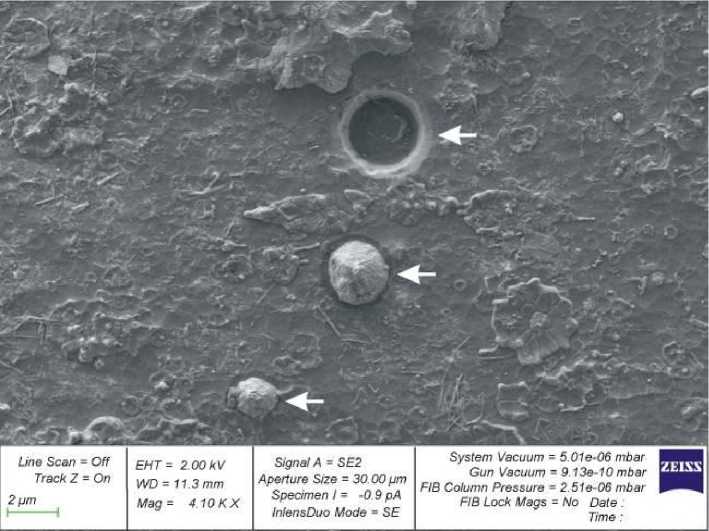

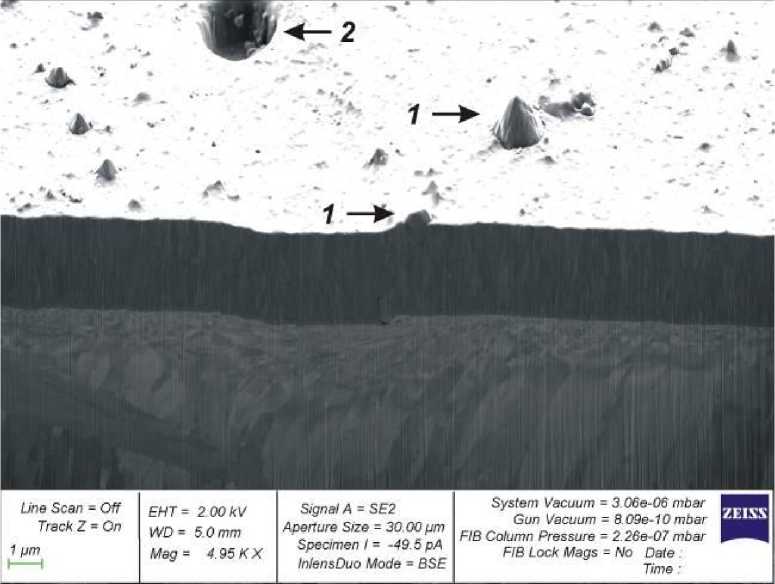

Поскольку появление обоих типов дефектов в конкретном микрообъеме покрытия носит случайный характер, то, в отличие от «регулярных дефектов роста», их логично объединить в класс «стохастических дефектов». Среди них «капельные дефекты» преимущественно формируются при использовании мощных термических испарителей вакуумной установки, а также при осаждении легкоплавких элементов покрытия. «Капельные дефекты» могут быть практически полностью исключены при магнетронном испарении. Примеры «капельных стохастических дефектов» ионно-плазменных покрытий приведены на рис. 1. На поверхности они имеют характерную форму с хлопьевидной конфигурацией, которая отмечена на рис. 1 а темными стрелками. Попадая на поверхность покрытия в процессе его нанесения, капельная фаза нарушает ламинарную динамику нормального роста покрытия, что проявляется в виде пор неправильной формы в поперечном сечении покрытия (рис. 1 б ). В многослойных покрытиях поры и структурные неоднородности, сформировавшиеся в зонах капельной фазы, могут иметь вытянутую форму на границах слоёв покрытия при переходе от слоя с тугоплавкими компонентами к слою с легкоплавким элементом (рис. 1 в ).

Машиностроение и машиноведение

в)

Рис. 1. Примеры капельных дефектов покрытий системы Ti-Al-N, SEM:

а — на поверхности покрытия (показаны темными стрелками); б — в поперечном сечении монослойного покрытия; в — в поперечном сечении многослойного покрытия (показаны светлыми стрелками)

б)

В целом все рассмотренные выше дефекты покрытий имеют технологическое происхождение. Их появление может быть исключено или ограничено оптимизацией технологических параметров ионноплазменного метода и оборудования. Что касается дефектов субструктурного происхождения, то регулирование или исключение их появления в покрытии представляется маловероятным, поскольку они обусловлены самой природой реального материала покрытий. Результаты исследования таких дефектов являются основным содержанием настоящей работы.

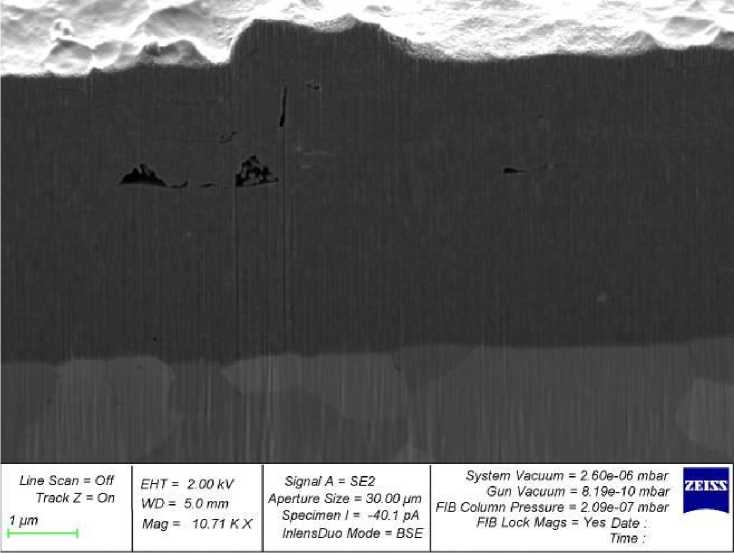

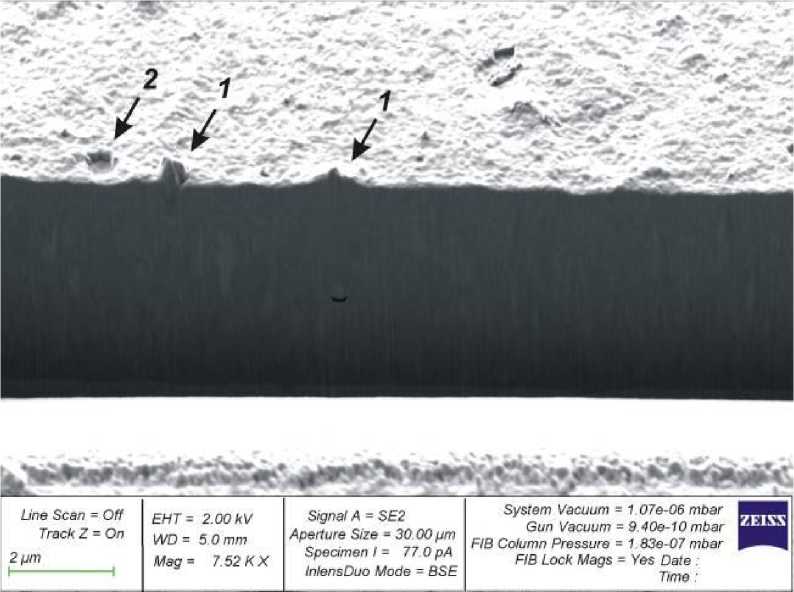

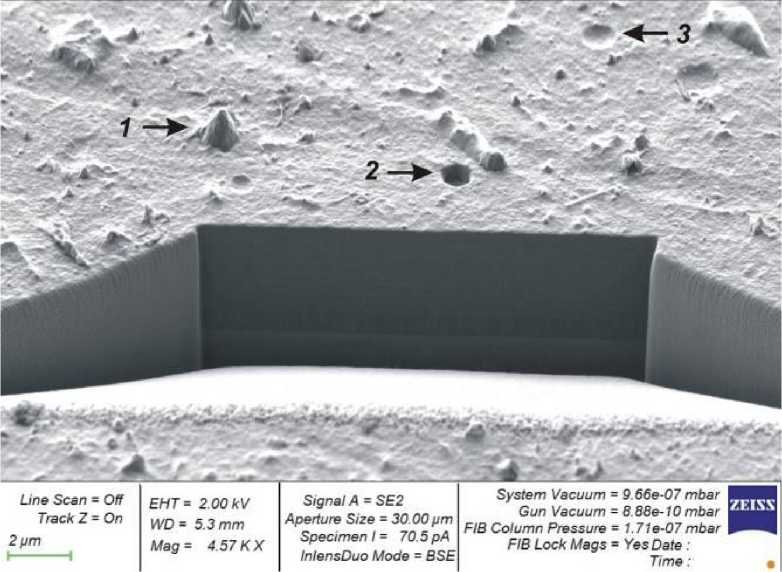

Примеры исследуемых дефектов субструктурного происхождения приведены на рис. 1 а (показаны светлыми стрелками) и на рис. 2. Они обладают характерной геометрической формой. В теле покрытия находится цилиндрическая часть дефекта, а над поверхностью покрытия выступает коническая часть. При определенных условиях сформировавшийся дефект отторгается, подвергаясь экструзии, т. е. выдавливанию покрытием, оставляя на месте своей локализации цилиндрические углубления правильной геометрической конфигурации. Если процесс нанесения покрытия при этом продолжается, то углубление заполняется осаждаемыми ионами материала покрытия с большей скоростью, чем остальная плоская поверхность. Вероятно, этому способствуют «краевые эффекты» электромагнитного поля, формируемого напряжением смещения на подложке. В результате происходит «залечивание» цилиндрических углублений в процессе нанесения и покрытие в этой области оказывается достаточно однородным. Если же рассматриваемые дефекты экструдируются из покрытия непосредственно перед окончанием процесса его нанесения, то оставшиеся цилиндрические ниши хорошо просматриваются на поверхности (рис. 1 а и 2 а -2 г ).

На рис. 2 представлена полная микроскопическая картина различных стадий жизненного цикла субструктурных дефектов PVD-покрытия системы Ti-Al-N. В нормальной проекции показаны три дефекта разного размера, расположенных на расстоянии нескольких микрометров друг от друга (отмечены стрелками). Хорошо видна коническая форма выступающей части локализованных дефектов и цилиндрическая ниша экструдированного дефекта. На рис. 2 б -2 г эти стадии существования дефектов представлены в объемной картине. Выступающие из покрытия конические «головки» обозначены цифрой 1, цилиндрические ниши ― цифрой 2, а цифрой 3 на рис. 2 г обозначено место ниши на стадии «залечивания». Объемное изображение получено препарированием кросс-секции FIB, перпендикулярной поверхности покрытия, и последующим наклоном образца в сторону детектора на 15-28°. На рис. 2 б, 2 в показаны только сечение покрытия и его поверхность, а на рис. 2 г ― вся кросс-секция целиком. Подготовка кросс-секций позволила получить поперечный разрез исследуемых дефектов (рис. 2 б , 2 в ). Хорошо видно, что их нижнее основание плоское, расположено внутри покрытия на различной глубине и морфологически не связано со структурой покрытия или с рельефом подложки. Практически все видимые на рис. 2 дефекты имеют различные диаметры и высоты, при этом угол при вершине конической «головки», т. е. отношение её диаметра к высоте, изменяется незначительно. Это дает основание полагать, что дефекты растут по мере роста покрытия. Дефекты зарождаются в какой-то момент времени на поверхности уже существующего «растущего» покрытия и в дальнейшем со временем увеличивают свои диаметр и высоту. Рост покрытия и дефекта происходит одновременно и с одинаковой скоростью за исключением опережающего роста «головки» дефекта, так как до момента экструдирования «головка» всё время должна находиться выше уровня поверхности покрытия.

Машиностроение и машиноведение

б)

в)

г)

Рис. 2. Субструктурные дефекты ионно-плазменных покрытий системы Ti-Al-N, SEM: а — на поверхности покрытия в нормальной проекции (показаны стрелками) ; б-г — на поверхности покрытия и в сечении кросс-секции FIB

В литературе, как в научной, так и в технологической, касающейся процесса формирования ионноплазменных покрытий, рассматриваемым субструктурным дефектам часто приписывается капельное происхождение. Считается, что сформировавшаяся в камере капельная фаза, попадая на поверхность покрытия, прожигает её и фиксируется в поверхностном слое. Когда капля кристаллизуется, её объем уменьшается и она выпадает, оставляя цилиндрическую нишу. Этот механизм формирования рассматриваемых дефектов противоречит описанной выше кинетике их роста, основанной на приведенных микрофотографиях, а также опровергается тем экспериментальным фактом, что дефекты подобной геометрии наблюдаются не только при термическом испарении, когда наличия капельной фазы избежать не удается, но и при магнетронном испарении, режим которого исключает формирование капель в камере. Причем, морфология описываемых дефектов при дуговом и магнетронном испарителе идентична. К тому же в покрытиях, полученных магнетронным испарением, указанные дефекты встречаются и в том случае, когда все компоненты покрытия являются тугоплавкими и их температура перехода в жидкое состояние не может быть достигнута при использованных режимах нанесения покрытия [1, 2].

На основе приведенных экспериментальных данных в работе [3] авторами выдвинута и обоснована гипотеза об эндогенном (внутреннем по отношению к покрытию) происхождении рассматриваемых дефектов. Её физическая сущность заключается в следующем. Как известно, реальных бездефектных материалов, в том числе и покрытий, не бывает. В процессе формирования кристаллической структуры покрытия образуются и присущие ей дефекты различной геометрии: точечные, линейные, поверхностные, объемные. Даже самые плотные PVD-покрытия с упорядоченной структурой, например, монослойные тонкие пленки, содержат различные дефекты кристаллического строения [4–8]. Образование дислокаций при росте покрытий, как и при любом процессе кристаллизации, является естественным. С учетом характера осаждения ионно-плазменных покрытий, когда моды касательных напряжений в покрытии практически отсутствуют, наиболее вероятно образование винтовых дислокаций. Если такая дислокация выходит на поверхность покрытия, она формирует винтовую ступеньку. При осаждении, в результате присоединения ионов к незарастающей ступеньке, последняя будет продвигаться по поверхности, вращаясь вокруг неподвижной оси. Так реализуется известный механизм спирального (геликоидального) роста кристалла в направлении оси дислокации [9]. Дислокационный механизм роста использован также для объяснения формирования «кристаллических усов» (вискеров).

При большой плотности винтовых дислокаций на поверхности расстояние между ними невелико и формирующиеся на соседних ступеньках атомные слои сливаются. В этом случае рост поверхности происходит единым фронтом и дает относительно ровную плоскость покрытия [10–12]. Дислокации, удаленные на большие

Машиностроение и машиноведение

расстояния, образуют одиночные конусы. Это обусловлено тем, что участки ступеньки, расположенные ближе к оси дислокации, вращаются вокруг неё быстрее и требуют для роста меньшего количества осаждаемых ионов в единицу времени, чем удаленные участки. Таким образом, закручивание спирали при винтовом росте происходит от периферии к оси дислокации, что и определяет коническую форму выступающей части («головки») растущего кристалла (рис. 2). Форма спиралей геликоида, то есть размеры ступенек, определяется скоростью их роста, которая, в свою очередь, зависит от концентрации компонентов в растущем кристаллите. Форма площадок растущих спиралей при быстрой скорости роста и, соответственно, больших пересыщениях близка к круговой, при меньшей скорости роста и, соответственно, малых пересыщениях ― полигональная. При увеличении скорости роста (при увеличении пересыщения) угол конуса роста становится более крутым и высота ступеней в таких спиралях большая [13–16].

Приведенные особенности геликоидального роста позволяют говорить о том, что рассматриваемые дефекты ионно-плазменных покрытий (рис. 2) формируются с высокой скоростью роста. На это указывает цилиндрическая форма их «основания», заглубленного в покрытие, и острая коническая форма «головки», выступающей над поверхностью покрытия. Эти геометрические особенности позволяют также предположить обогащение конических кристаллитов одним из компонентов покрытия. По-видимому, более высокая скорость роста спиральных граней рассматриваемого дефекта по сравнению с окружающим его объемом покрытия является основной причиной обособленности рассматриваемых субструктурных дефектов в покрытии и последующего их экструдирования.

Таким образом, с терминологической точки зрения, рассматриваемые нами дефекты PVD-покрытий по происхождению являются субструктурными, поскольку:

-

— зарождаются на дислокациях;

-

— по месту локализации являются стохастическими, т. к. возникновение дислокаций в покрытии — процесс случайный;

-

— по морфологии являются геликоидными, т. к. формируются на винтовых дислокациях и развиваются по механизму спирального роста.

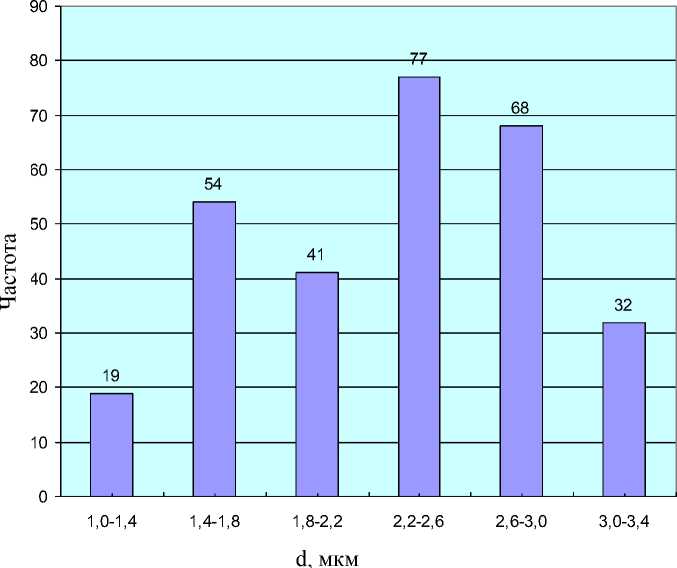

Статистические данные по геометрическим характеристикам субструктурных дефектов в покрытии Ti-Mo приведены на рис. 3. При статистическом анализе в качестве диаметра дефекта d рассматривался максимальный, измеренный по поверхности покрытия, диаметр «головки».

Рис. 3. Распределение по диаметрам d субструктурных дефектов покрытия системы Ti-Mo

Разброс значений d довольно значителен и составляет 0,95-3,3 мкм, среднее значение ― d ср . = 2,26 мкм. Для покрытий системы Ti-Al-N значения аналогичных статистических параметров равны:

d = 1,2-4,0 мкм; d ср = 1,91 мкм. Среднее статистическое значение параметра d/h 0 , где h 0 ― высота конической «головки» дефекта, выступающей над поверхностью покрытия, для всех исследованных составов покрытий составило 1,48, что соответствует углу при вершине конуса «головки» — 73°.

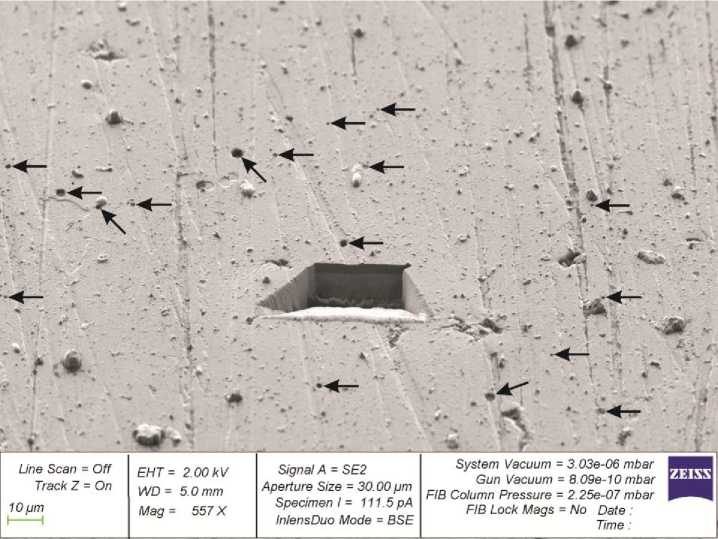

Аналогичный статистический анализ, выполненный по результатам электронно-микроскопических исследований диаметров экструдированных дефектов (ниш) d e , показал, что разброс значений d e слишком велик для того чтобы утверждать, что экструзия дефекта происходит при достижении определенного фиксированного критического значения d e . На рис. 4 видно, что в покрытии системы Ti-Al-N встречаются экструзии самых разных диаметров, разброс значений которых составил d e = 1,3-4,6 мкм. Этот интервал перекрывается с интервалом значений d , а средние значения сравниваемых параметров также оказываются близки: d ср = 1,91 мкм и d e ср = 2,17 мкм.

Рис. 4. Поверхность покрытия Ti-Al-N с субструктурными дефектами, SEM: стрелками показаны экструзии дефектов;

в центре ― прямоугольная кросс-секция FIB

Имеющиеся экспериментальные данные не объясняют, при каких геометрических параметрах растущего субструктурного дефекта происходит его экструдирование из покрытия, но они формируют основу для дальнейшего теоретического изучения этого аспекта, например, на базе классических теорий дислокаций и зародышеобразования.

Заключение. В рамках поставленных авторами целей работа дает определенные промежуточные результаты как по классификационным признакам дефектов ионно-плазменных покрытий, так и по исследованию дефектов субструктурного происхождения. Рассмотренные авторами субструктурные дефекты встречаются в покрытиях различного состава и структуры. Поэтому они могут, несмотря на свой стохастический характер, претендовать на звание «системной ошибки технологии», не оказывающей, впрочем, фатального влияния на структуру и свойства покрытия в силу малости своих размеров. Более или менее полно авторами изучен этот тип дефектов только в покрытиях системы Ti-Al-N, поэтому логическое развитие этого направления исследований предполагает расширение диапазона состава покрытий.

Список литературы Морфология и генеалогия структурных дефектов в вакуумных ионно-плазменных покрытиях

- Varavka, V. N. Multilayered Nanocomposite Coatings for Anti-Erosive Protection. Chapter 5. In book: Piezoelectrics and Nanomaterials: Fundamentals, Developments and Applications; Ivan A. Parinov (ed.) / V. N. Varavka, O. V. Kudryakov, A. V. Ryzhenkov. - Nova Science Publishers, NY, USA, 2015. - P. 105-132

- Kudryakov, O. V. Structure and properties of multilayered nanocomposite coatings / O. V. Kudryakov, V. N. Varavka, I.Yu. Zabiyaka// Int. J. Res. - 2016. - Vol. 46, no. 4 (2). - P. 117-120.

- Varavka, V. N. Conditions and mechanisms of the defects formation in vacuum ion-plasma coatings / V. N. Varavka, O. V. Kudryakov, I. Yu. Zabiyaka// IOP Conference Series: Materials Science and Engineering. - 2019. - Vol. 680 - P. 012021. DOI: 10.1088/1757-899X/680/1/012021

- Наноструктурные покрытия: сборник; пер. с англ. / под ред. А. Кавалейро, Д. де Хоссона. - Москва: Техносфера, 2011. - 752 с.

- Freund, L. B. Thin film materials: stress, defect formation and surface evolution / L. B. Freund., S. Suresh. - Cambridge University Press: Boston, 2003. - 750 p.

- Cleland, A. N. Foundations of Nanomechanics / A. N. Cleland. - Springer-Verlag: Berlin, Heidelberg, New York, 2003. - 436 p.

- Сапунов, С. Ю. Строение и свойства никель-цинкового покрытия на стали / С. Ю. Сапунов, О. В. Кудряков, Н. И. Фартушный // Сталь. - 2003. - № 11. - С. 94-96.

- Вакуумная ионно-плазменная обработка / А. А. Ильин, В. В. Плихунов, Л. М. Петров, В. С. Спектор. - Москва: ИНФРА-М, 2014. - 160 с.

- Burton, W. K. The growth of crystals and the equilibrium structure of their surfaces / W. K. Burton, N. Cabrera, F. C. Frank // Phil. Trans. R. Soc. Lond. - 1951. - A 243. - P. 299-358.

- Чернов, А. А. Процессы кристаллизации: Т. 3 Современная кристаллография / Чернов А. А; под ред. Б. К. Вайнштейна. - Москва: Наука, 1980. - 408 с.

- Кудряков, О. В. Структурный критерий коррозионной стойкости "белых слоев" / О. В. Кудряков, В. Н. Пустовойт // Материаловедение. - 1998. - № 7. - С. 33-40.

- Кудряков, О. В. Феноменология мартенситного превращения и структуры стали / О. В. Кудряков, В. Н. Варавка. - Ростов-на-Дону: Издательский центр ДГТУ, 2004. - 200 с.

- Формирование дислокационной спирали на грани (010) кристалла бифталата калия (БФК) / Л. Н. Рашкович, Е. В. Петрова, О. А. Шустин, Т. Г. Черневич // Физика твердого тела. - 2003. - Т. 45, № 2. - С. 377-383.

- Ester, G. R. The relationship between crystal growth and defect structure: a study of potassium hydrogen phthalate using x-ray topography and atomic force microscopy / G. R. Ester, R. Price, P. J. Halfpenny // JOP: Applied Physics. - 1999. - Vol. 32, no. 10A. - P. 128-133.

- Ester, G. R. Observation of two-dimensional nucleation on the {010} face of potassium hydrogen phthalate (KAP) crystals using ex situ atomic force microscopy / G. R. Ester, P. J. Halfpenny // J. Cryst. Growth. - 1998. - Vol. 187, no. 1. - P. 111-117.

- Murugakoothan, P. Habit modification of potassium acid phthalate (KAP) single crystals by impurities / P. Murugakoothan, R. M. Kumar, P. M.// J. Cryst. Growth. - 1999. - Vol. 207, no. 4. - P. 325-329.