Мультифрактальный анализ композиционного материала на основе терморасширенного графита

Автор: Стряпунина Ксения Анатольевна, Макарова Луиза Евгеньевна, Дегтярев Александр Иванович, Караваев Дмитрий Михайлович, Матыгуллина Елена Вячеславовна, Сиротенко Людмила Дмитриевна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Актуальные проблемы машиностроения

Статья в выпуске: 1-2 т.16, 2014 года.

Бесплатный доступ

Получена фрактальная размерность и мультифрактальные характеристики композиционного материала на основе терморасширенного графита. Установлена связь упорядоченности структуры от модуля упругости. Определены зависимости микротвердости исследуемого материала от упорядоченности и однородности.

Терморасширенный графит, фрактал, мультифрактал, механические испытания, микротвердость

Короткий адрес: https://sciup.org/148202785

IDR: 148202785 | УДК: 620.186-032.36:620.173

Текст научной статьи Мультифрактальный анализ композиционного материала на основе терморасширенного графита

Для применения фрактального анализа в исследовании структур ТРГ возникает необходимость обоснования того, что ТРГ является фракталом. Фрактал – структура, состоящая из частиц, которые в каком-то смысле подобны целому. Это рекурсивная модель, каждая частица которой структурно повторяет в своем развитии развитие всей модели в целом. В данном случае идентификация, т.е. самоподобие – одно из основных свойств фрактальных структур. Второе важное свойство – изменение характеристик (масса, плотность, площадь поверхности, модуль упругости и т. д.) с изменением размера фрактального объекта или пространственного масштаба, в котором этот объект рассматривают. Для фрактального анализа частиц ТРГ использовался метод островов среза [3]. Компьютерная реализация данного метода осуществлялась в программном пакете MATLAB по следующему алгоритму:

-

• бинаризация изображения (преобразование изображения в черно-белое);

-

• преобразование изображения в негатив (выделение границ частиц);

-

• определение периметра и площади каждой частицы (размерность в пикселях);

-

• преобразование размерности площади и периметра частиц из пикселей в мкм;

-

• графическое изображение полученных данных в логарифмических координатах;

-

• аппроксимация с помощью метода наименьших квадратов полученных данных в виде линейной зависимости;

-

• нахождение фрактальной размерности, как тангенса наклона полученной прямой.

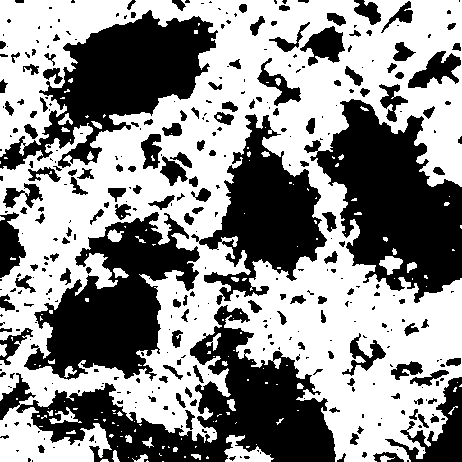

Для исследования фрактальной природы ТРГ использовался измельченный порошок в виде насыпной смеси частиц с общей размерностью <400 мкм. Изображения частиц были получены при помощи оптического микроскопа «Альтами МЕТ 5» при увеличении в 50 раз с использованием проходящего света в светлом поле (рис. 1).

Рис. 1. Изображение частиц ТРГ фракция 100-63. х50

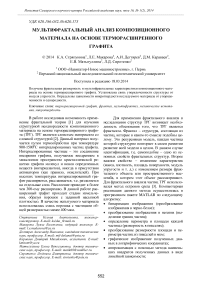

Проведенная обработка по вышеприведенному алгоритму позволила получить линейную зависимость в логарифмических координатах. Анализ полученных результатов позволил установить, что ТРГ является фракталом, и к нему применим аппарат фрактального анализа. Фрактальная размерность D оказалась различной ( в диапазоне 0,890-1,598), причем с уменьшением фракции значение фрактальной размерности увеличивается. На рис. 2 представлена логарифмическая зависимость площади и периметра частиц с размерностью в диапазоне 315-63 мкм.

Рис. 2. Линейная зависимость площади и периметра частиц ТРГ для фракций 315-63 мкм

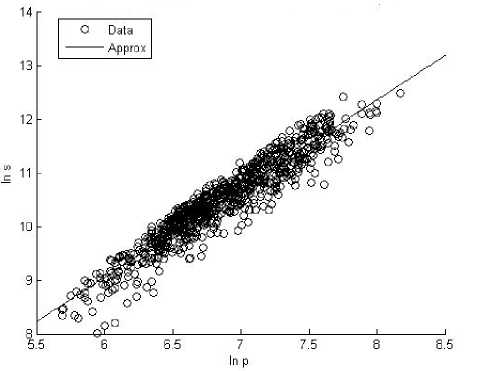

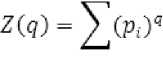

Полученные значения фрактальной размерности позволили установить их взаимосвязь с некоторыми механическими свойствами ТРГ, в частности, с модулем упругости. С этой целью было проведено испытание ряда образцов цилиндрической формы на сжатие. Образцы изготавливались из композита, содержащего частицы ТРГ разных фракций и модифицированную силиконовую смолу. Соотношение частиц ТРГ и модифицированной силиконовой смолы в композите составляло 40/60 масс.%. Образцы подвергались последующей термической обработке при температуре 2000С в течение 30 мин. На рис. 3 представлена зависимость модуля упругости от фрактальной размерности.

Рис. 3. Зависимость модуля упругости от фрактальной размерности

Для более полного описания неупорядоченных структур требуется определение спектра различных размерностей, т.е. использование мультифрактального формализма [4]. Мультифрактал - неоднородный фрактальный объект, для полного описания которого недостаточно введения одной фрактальной размерности D, а необходим целый спектр таких размерностей. Реализация метода мультифрактальной параметризации проводилась способом покрытия сетками [5], алгоритм получения мультифрактальных характеристик состоит из следующих этапов:

-

• бинаризация изображения изучаемой структуры - преобразование полученного изображения в черно-белое;

-

• разбиение площади изображения на квадратную сетку с ячейками определенного размера;

-

• построение для каждого разбиения вероятности распределения частиц ТРГ в ячейках P i = n iI N, где n i -количество точек в ячейке с номером i ; N - общее количество частиц в матрице крупных ячеек;

-

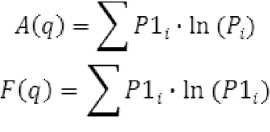

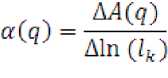

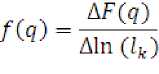

• оценка обобщенной корреляционной функции:

Показатель q может принимать любые значения.

-

• нахождение распределения

1 Z(q)

-

• определение двух характеристик

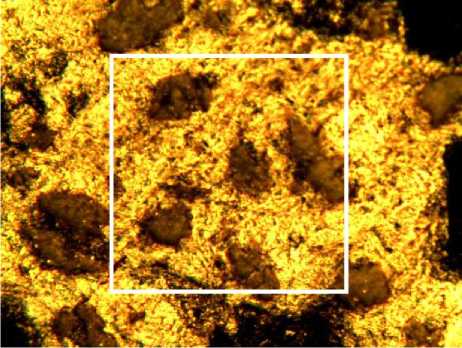

Рис. 4. Изображение шлифа поверхности композиционного материала на основе ТРГ. (х200)

-

• построение графика зависимости A(q) и F(q) . По методу наименьших квадратов определяется угол наклона прямых.

-

• определение т ( q ) и обобщенной фрактальной размерности D q

T^ = q -a-Kq)

Dq = r(q)/(q - 1)

-

• определение упорядоченности:

^9 — Dq Do

Рис. 5. Бинарное изображение фрагмента поверхности композиционного материала на основе ТРГ

Для установления мультифрактального характера ТРГ были изготовлены шлифы образцов, полученных при одноосном прессовании [6]. Соотношение компонентов ТРГ и модифицированной силиконовой смолы 60/40 масс.% соответственно, максимальная нагрузка прессования 43 МПа. Снимок поверхности шлифа был получен на микроскопе «Альтами MET5» при увеличении х200 с размером пикселей 1024 х 768 (рис. 4). Для расчетов был взят фрагмент бинаризиро-ванного изображения размером 512 х 512 пикселей (рис. 5).

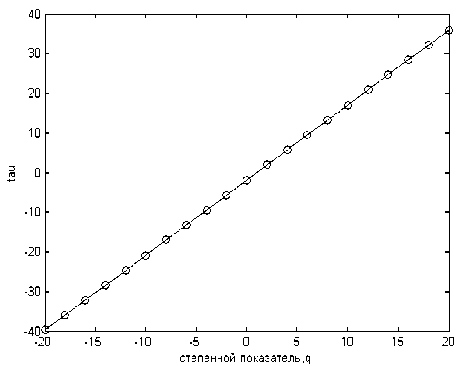

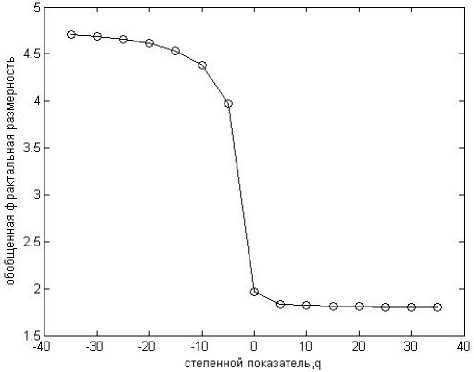

Представленные на рис. 6 данные показывают, что спектр обобщенных фрактальных размерностей D q зависит от степенного показателя q . Если D q меняется в зависимости от q , то рассматриваемое множество точек является мультифракталом. На это также может указывать нелинейность функции τ ( q ) (рис. 7). По характеру полученных функций сделан вывод, что материал на основе ТРГ является мультифракталом.

Рис. 6. Зависимость обобщенной фрактальной размерности от степенного показателя q

Рис. 7. Зависимость функции т ( q ) от степенного показателя q

Для исследования взаимосвязи механических характеристик ТРГ с мультифрактальными характеристиками использовались два параметра: упорядоченность и однородность структуры. Фракционный состав исследуемого композиционного материала на основе ТРГ составлял 300215 мкм. Образцы цилиндрической формы размером ø12х18 мм получали путем одноосного прессования с последующим спеканием при температуре 180оС. Микроструктура полученного материала на основе ТРГ и модифицированной силиконовой смолы исследовали с помощью микроскопа «Альтами МЕТ5» и цифровой фотосъемки при диапазонах увеличения х50, х100, х200, х400. Анализ полученных мультифрак-тальных характеристик однородности f q и упорядоченности ∆ q в зависимости от расчетного параметра q позволил выбрать для дальнейшего рассмотрения увеличение в 100 раз.

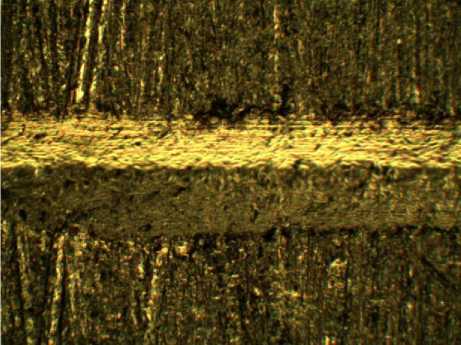

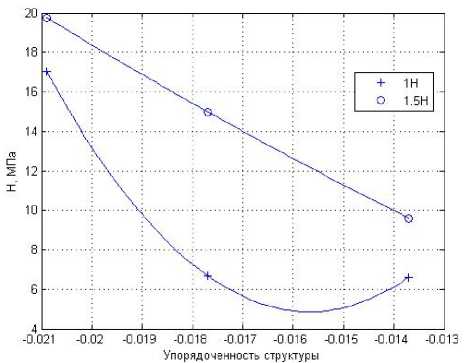

В качестве изучаемого параметра исследовалась микротвердость поверхности образца. Для определения микротвердости использовался метод царапания (склерометрии) [7]. Измерение твердости методом склерометрии заключается в анализе профиля царапин, нанесенных на поверхность материала. Значение твердости исследуемого материала определяется относительно известного значения твердости стандартного образца по соотношению нагрузок на образец и ширины царапин, полученных на исследуемом и стандартном образцах. Устройство для нанесения царапин позволяет проводить эксперименты на образцах размером 30х30х30 мм со скоростью перемещения индентора 4 мм/мин и нагрузкой 15 Н [7]. В качестве индентора использовалась четырехгранная пирамида, установленная гранью служащей в качестве царапающей кромки. Расчет микротвердости осуществлялся по формуле H=P/b2, где H - микротвердость, P - нагрузка на индентор, b – средняя ширина царапины, мм. Далее для определения микротвердости композиционного материала на основе ТРГ использовались образцы с процентным соотношением связующего вещества равного 20, 40 и 60% от общей массы. Изображения царапины были получены с помощью микроскопа «Альтами МЕТ5» и цифровой фотосъемки при увеличении х100 (рис. 8). Размер царапины определялся с помощью программного обеспечения Almati-Studio. Анализ проведенных исследований показал, что оптимальной нагрузкой является нагрузка в 1,5 Н, поскольку при этом сохраняется линейный характер зависимости между микротвердостью и упорядоченностью структуры (рис. 9).

Рис. 8. Изображения шлифа при 40% концентрации полимера и при нагрузке царапания 1,5 Н

Рис. 9. Ввзаимосвязь микротвердости от упорядоченности структуры для нагрузок 1 Н и 1,5 Н при q =-0,5

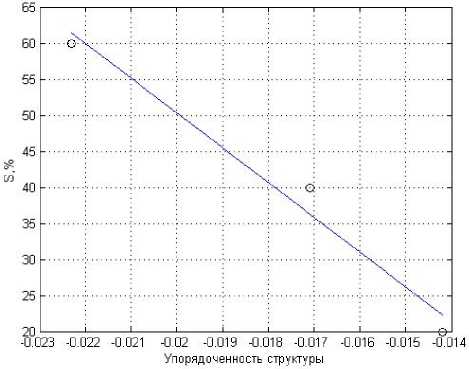

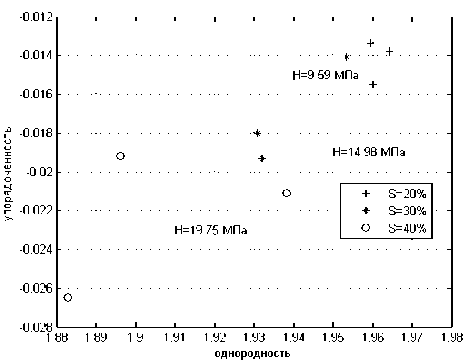

Установлено также, что линейная связь характерна и для зависимости концентрации связующего вещества от упорядоченности материала (рис. 10). По диаграмме, представленной на рис. 11, можно установить локализацию экспериментальных точек при меньших концентрациях связующего и небольшой разброс с увеличением связующего материала.

Рис. 10. Взаимосвязь концентрации связующего вещества от упорядоченности структуры при q=-0,5

Рис. 11. Диаграмма упорядоченность-однородность для экспериментальных точек при q =-0,5

Выводы: по упорядоченности и однородности микрошлифов можно определить состав композиционного материала на основе ТРГ и его механические свойства.

Список литературы Мультифрактальный анализ композиционного материала на основе терморасширенного графита

- Мандельброт, Б. Фрактальная геометрия природы. -М.: Институт компьютерных исследований, 2002. С. 656.

- Ханов, А.М. Особенности строения и использования терморасширенного графита/А.М. Ханов, Л.Е. Макарова, А.И. Дегтярев и др.//Вестник ПНИПУ. Машиностроение, материаловедение. 2012.Т. 14, №1. С. 92-106.

- Рис, Ф. Фракталы в физике/Ф. Рис, А. Вальдфогель. -М.: Мир, 1988. С. 670.

- Козлов, Г.В. Мультифрактальность структуры и пластичность полимерных композитов//Конструкции из композиционных материалов. 2005. С. 55-60.

- Божокин, С.В. Фракталы и мультифракталы/С.В. Божокин, Д.А. Паршин. -Ижевск: РХД, 2001. С. 128.

- Караваев, Д.М. Механические свойства композиционного материала на основе терморасширенного графита/Д.М. Караваев, А.М. Ханов, А.И. Дегтярев и др.//Известия Самарского научного центра Российской академии наук. 2012. Т.14, №1(2). С. 562-564.

- Караваев, Д.М. Определение твердости композиционных материалов на основе терморасширенного графита/Д.М. Караваев, В.К. Безматерных, В.А. Москалев, Л.Е. Макарова//Вестник ПНИПУ. Машиностроение, матермаловедение. 2012. Т. 14, №3. С. 103-108.