Набухаемость деталей уплотнительных устройств композиционных материалов

Автор: Хейрабади Г., Мусави С.

Журнал: Бюллетень науки и практики @bulletennauki

Рубрика: Технические науки

Статья в выпуске: 7 т.10, 2024 года.

Бесплатный доступ

Одним из преимуществ пластических масс по сравнению с металлами и другими материалами является то, что существуют очень простые и недорогие способы изготовления изделий. Известно множество способов изготовления изделий из пластических масс. Применение их зависит от конфигурации изготавливаемого изделия, требуемых от него технических условий, его назначения и экономической эффективности. Наиболее распространенными являются в основном экструзия при производстве крупногабаритных изделий, в том числе труб, листовых материалов, полотен, различных профилей, стержней, а также при производстве среднегабаритных изделий. и мелких деталей с точки зрения количества, давления при литье и методах прессования. По экономическим показателям следует учитывать и заранее группировать оптимальный способ приготовления любых композиционных материалов. Большое значение имеет разработка новых технологических методов изготовления деталей и изделий из полимеров и их композиций.

Композиционные материалы, набухание полимеров, поликарбонат, метал, графит, полиамид

Короткий адрес: https://sciup.org/14130243

IDR: 14130243 | УДК: 678 | DOI: 10.33619/2414-2948/104/40

Текст научной статьи Набухаемость деталей уплотнительных устройств композиционных материалов

Бюллетень науки и практики / Bulletin of Science and Practice

УДК 678

В настоящее время все шире применяются в качестве материалов для уплотнительных деталей различные композиционные материалы на полимерной основе. Однако наряду с механическими процессами износа, причиной разрушения уплотнительных деталей из этих материалов является также набухание полимеров-увеличение их объема и массы, а при постоянном объеме детали, возникновение высоких напряжений в несколько сотен МПа.

При исследовании процесса бурения турбобуром, статор и ротор трубины которого были изготовлены из капрона, исследователи Московского нефтяного универститета обнаружили существенное торможение в паре статор-ротор ввиду набухания материала из этих деталей трубины. Известно, что набухание полимерных материалов в процессе эксплуатации приводит к изменению массы и размеров деталей и, как правило, отрицательно сказывается на механических характеристиках материала [1].

Для уменьшения набухаемости полимерных материалов в его состав вводят графит, металлы и другие измельченные материлы, что позволяет расширить область применения этих полимерных материалов. В отличие от других исследований, в данной работе приведены результаты испытаний по изменению массы и размеров уплотнительных деталей нефтепромыслового оборудования, которые приводились в реальных условиях, т.е с использованием нефтепрмысловой воды и в трансформаторном масле марки Т-750, которое широко применяется на практике [2-6].

В качестве испытываемых материлов были взяты наряду с относительно мало исследованными материалами-поликапроамид Б, поликарбонат, полиамид, АТМ-2

(антифрикционный термопластичный материал), также композиционные материалы на полимерной основе, разработанные на кафедре «Машиностроение и материаловедение» Азербайджанской государственной университет нефти и промышленности (ПТГМ-полиамид+термоантрацит+графит+медь,ПЭТГМ-полиэтилен+термо-антрацит+графит+медь, ПЭГМ-полиэтилен (Баку)+графит+медь) (Таблица).

В литературе приводятся справочные данные для изменения массы и размеров деталей из различных пласстмасс в течение 24 ч, иногда за 4...10 суток, редко в течение 1 года, но, как правило, в дистиллированной воде (δ m ) меняется в пределах 2,3...14% и для ограниченного числа материалов (например, для полиамида марки П-68, капрона, стеклопластика марки НСП-1 и др [1, 2]).

Обработка полученных экспериментальных данных по набухаемости может производиться по различным моделям. Ряд авторов рекомендуют в качестве модели обработки принять дробно-линейную функцию вида:

т

5 т = О+ьТ

т

$d а1 + Ь1т где 6т и 6d — относительное, увеличение массы и диаметра изделия, а, а/, b, b/ — коэффиценты, найденные экмпериментально.

Данная модель удобны тем, что она, будучи нелинейной, может быть приведена к линейному виду, а адекватность модели может быть проверена графически (в координатах τ-δ/τ). Кривые уравнения (1) и (2) имеют асимптоты, равные:

δ

m max

=1/b

δ d max =1/b

которые при адекватности модели соот͠вествуют предельным значениям увеличения массы и размеров испытываемых деталей из полимеров.

Экспериментальные данные увелечения линейного размера (диаметра) изделий в промысловых водах и минеральном масле в зависимости от времени.

Таблица

ЭКСПЕРИМЕНТАЛЬНЫЕ ДАННЫЕ УВЕЛИЧЕНИЯ МАССЫ ИЗДЕЛИЙ

|

Материал |

Поликапроамид-Б |

Поликарбонат |

Полиамид П6 |

Композиционный материал ПТГМ |

||||

|

Начальная масса (г) |

12,61 |

20,73 |

101,12 |

21,56 |

||||

|

IS4 |

£ |

5 3 a a о ° о О Й Q I 5 о |

§ ? |

5 3 s s u w ч u О 2 q S 2 5 S ^ ^ О |

S 3 s s u с Й a s s S ^ ^ О |

* 8 £ |

? S 3 s u ^30 c 2 a s 2 5 S ^ ^ О |

|

|

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

5 |

0,6 |

4,76 |

0,36 |

1,74 |

0,24 |

0,24 |

0,13 |

0,6 |

|

10 |

0,97 |

7,69 |

0,56 |

2,7 |

0,37 |

0,37 |

0,21 |

0,97 |

|

15 |

1,25 |

9,91 |

0,71 |

3,42 |

0,48 |

0,47 |

0,27 |

1,25 |

|

20 |

1,4 |

11,1 |

0,81 |

3,91 |

0,56 |

0,55 |

0,35 |

1,62 |

|

25 |

1,49 |

11,82 |

0,84 |

4,05 |

0,6 |

0,59 |

0,38 |

1,76 |

|

30 |

1,5 |

11,9 |

0,85 |

4,1 |

0,61 |

0,6 |

0,41 |

1,9 |

|

Начальны й диаметр (мм) |

36,01 |

34,97 |

62,12 |

77,95 |

||||

|

2 Q |

§ ? cs S & g § о 8 s 2 2 s О |

= £ S s' § 2 ^ ^ |

§ g g О 8 ^ 2 § о |

= a 5 s' § 2 |

§ ? « 8 § о S s 2 § О |

2 q |

§ 8 § s 02^ x « 0 |

|

|

0 |

0 |

0,00 |

0 |

0,00 |

0 |

0,00 |

0 |

0,00 |

|

5 |

0,12 |

0,34 |

0,09 |

0,24 |

0,06 |

0,10 |

0,04 |

0,13 |

|

10 |

0,20 |

0,54 |

0,15 |

0,43 |

0,11 |

0,17 |

0,07 |

0,22 |

|

15 |

0,26 |

0,71 |

0,21 |

0,59 |

0,16 |

0,25 |

0,10 |

0,32 |

|

20 |

0,30 |

0,83 |

0,25 |

0,71 |

0,19 |

0,31 |

0,13 |

0,39 |

|

25 |

0,34 |

0,94 |

0,29 |

0,81 |

0,22 |

0,36 |

0,16 |

0,46 |

|

30 |

0,36 |

1,00 |

0,30 |

0,86 |

0,25 |

0,40 |

0,18 |

0,52 |

Испытания в деталей в виде зубчатых колес (с начальной массой 20,73 г, наружным диаметром 36 мм), уплотнительных колец (с начальной массой 101,92 г, наружным диаметром 62 мм) на увелечение массы и размеров проводили в промысловой воде и в трансформатоном масле, заливаемом в электродвигатели погружных центробежных насосов.

δ m , %

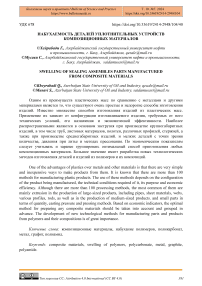

Результаты экспериментов представлены на Рисунках 1, 2 и 3. Анализ этих зависимостей показывает, что за 30 суток испытаний в промысловой воде из исследованных материалов наибольшее увелечение массы наблюдается у деталей из капрона (0,12%), а наименьшее у деталей из полиамида (0,60%).

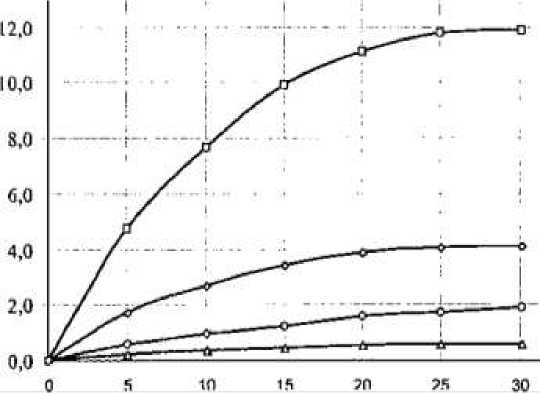

Наибольшее увеличение размеров имело место у деталей из капрона (1,0%), а наименьшее у деталей из полиамида (0,40%).

Однако, следует отметить, что скорость набухания изделий в промысловой воде и масле для исследованных материлов различна, как и предельные значения относительного увелечения массы и размеров.

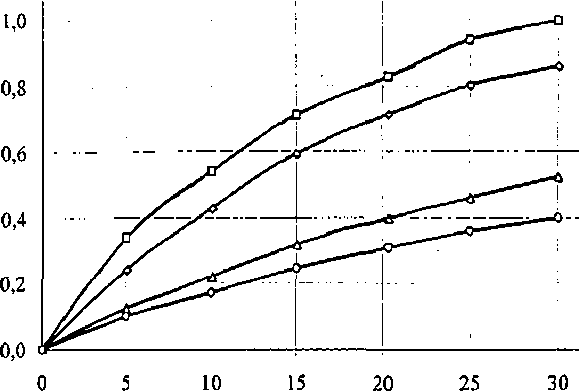

За 9 суток испытаний в трансформаторном масле наибольшее увелечение массы было у деталей из ПЭГМ (6,0%), а наименьшее из АТМ2 (0,58%).

Рисунок 1. Экспериментальные данные зависимости относительного увеличения массы изделий в промысловой воде от времени

Рисунок 2. Экспериментальные данные зависимости относительного увеличения диаметра уплотнительных изделий от времени (в промысловой воде)

Обработка полученных экспериментальных данных по предложенной методике показала, что наиболее продолжителен процесс набухания у деталей из полиамида (95% δm max за 227 дней, при этом δm max = 1,77%); наименее из АТМ-2 (29 дней), но больше всего подвержены набуханию детали из ПЭГМ (95% δm max за 184 дня, при этом δm max = 21,37%).

Рисунок 3. Экспериментальные данные зависимости относительного увеличения массы изделий в тансформаторном масле от времени

Дальнейшие экспериментальные исследования по набухаемости уплотнительных деталей из полимерных материалов и композиций на их основе в реальных условиях позволяет более целенаправленно подбирать состав композиционных материалов, прогнозировать их износ во времени и в целом повысить их работоспособность.

Список литературы Набухаемость деталей уплотнительных устройств композиционных материалов

- Шрейбер Г. К., Шибряев Б. Ф., Полферов А. П., Перлин С. М. Конструкционные материалы в нефтяной, нефтехимической и газовой промышленности. М.: Гостоптехиздат, 1962. 382 с.

- Джураева Л. Р., Баракаев У. А. Oпределения набухания полимерные гидрогеля // Conferencea. 2022. С. 93-94.

- Рагимов A. M., Азизов А. Г., Хейрабади Г. С. Исследование набухаемости деталей уплотнительных устройств из новых композиционных материалов в реальных условиях // Пластические массы. 2007. №5. С. 49-50. EDN IAJJHB.

- Kusnierek K., Woznicki T., Treu A. Quality control of wood treated with citric acid and sorbitol using a handheld Raman spectrometer // Journal of Cleaner Production. 2024. V. 434. P. 139925.

- Рахимова Н. А. и др. Полимерный материал с новыми свойствами на основе химически модифицированного полипропилена // Вестник Казанского технологического университета. 2017. Т. 20. №10. С. 76-78.

- Longuetaud F., Mothe F., Bakhshieva M., Chubinskii A., Tambi A., Charpentier P., Bombardier V. Исследование процесса идентификации древесных пород по макроскопическим признакам с использованием компьютерной томографии // Izvestija Sankt-Peterburgskoj Lesotechničeskoj Akademii. 2013. №202. P. 158-167.