Начальная стадия окисления электротехнической стали, легированной кремнием, на воздухе в интервале температур 360-740 °С

Автор: Гусева Светлана Валерьевна, Лыкасов Александр Александрович, Тепляков Юрий Николаевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 4 т.14, 2014 года.

Бесплатный доступ

Исследована кинетика начальной стадии окисления электротехнической стали, легированной кремнием, с использованием методов цветной индикации и микрорентгеноспектрального анализа. Установлено, что скорость окисления как железа, так и стали определяется диффузионными процессами. Окисление железа описывается параболической зависимостью hn = k, а кинетическое уравнение для стали имеет вид h = K ln + b. Для железа в интервале температур 520-570 °C энергия активации процесса равна (48,049 ± 0,1) кДж•моль-1, а в интервале температур 580-600 °C - (196,359 ± 0,1) кДж•моль-1. Возрастание энергии активации связано с появлением в оксидной пленке вюстита. При окислении электротехнической стали энергия активации процесса при температуре ниже ~ 530 °C равна 6,770 кДж•моль-1, а выше 560 °C - 12,880 кДж•моль-1. Скорость окисления стали гораздо ниже, чем скорость окисления железа. Этот факт объясняется формированием на поверхности стали защитного оксидного покрытия, содержащего двойные оксиды типа Fe 2SiO 4.

Сталь электротехническая, окисление, интерференция, кинетика, оксиды железа, энергия активации, оксидирование

Короткий адрес: https://sciup.org/147156894

IDR: 147156894 | УДК: 669.691

Текст научной статьи Начальная стадия окисления электротехнической стали, легированной кремнием, на воздухе в интервале температур 360-740 °С

Окислением электротехнической стали на воздухе можно создавать на ее поверхности коррозионно-стойкие и электроизоляционные покрытия. Технология оксидирования безотходна, не требует дорогостоящих материалов и не наносит вреда окружающей среде. Более того, оксидирование можно совмещать с некоторыми видами термообработки стали, такими как отпуск, отжиг и т. д. Это, в свою очередь, позволит снижать временные и энергетические затраты.

Для выбора оптимальных режимов оксидирования требуются знание кинетики формирования покрытий, а также знание их фазового состава.

Цель работы – исследование кинетики окисления железа и электротехнической стали при температурах 360–740 °С, определение режима и закономерностей процессов.

-

1. Методика исследования

-

2. Результаты исследования и их обсуждение

Для кинетических исследований был применен метод цветной индикации, основанный на явлении интерференции света в бесцветных оксидных пленках [1, 2]. Метод прост, не требует сложного оборудования и позволяет измерять толщины оксидных пленок в несколько сотен ангстрем.

Исследования проводились на образцах электротехнической стали (марка 3425) прямоугольной формы размерами 10 x 30 мм, толщиной 0,10 мм. Химический состав стали приведен в табл. 1.

Образцы окисляли в изотермическом режиме в интервале температур 360–740 °С с шагом 20° в цилиндрической прозрачной кварцевой печи. При каждой температуре исследовались три образца. Температура регулировалась с погрешностью ±1 % и контролировалась термопарой. Толщина оксидной пленки на образце оценивалась сравнением цвета пленки с цветом образца – эталона, толщина оксидной пленки которого была известна. Время появления цветов побежалости определялось секундомером. Исследования полученного окисленного слоя проводились на растровом электронном сканирующем микроскопе JEOL JSM–7001F с приставкой для микрорентгеноспектрального анализа. Результаты окисления стали сравнивались с данными по окислению железа марки ЖЧК–4, приведенными в работах [3–5].

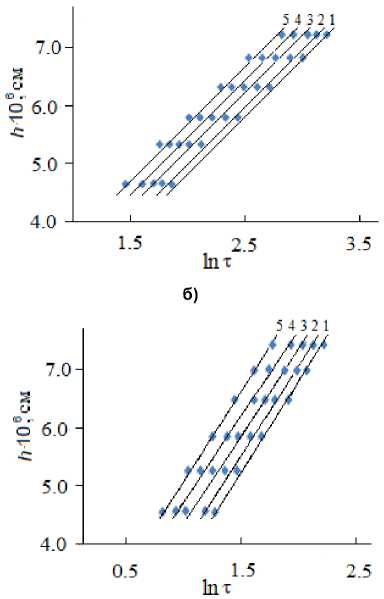

Опытные данные о времени появления цвета при различных температурах на поверхности исследуемых образцов железа и стали приведены на рис. 1 и 2.

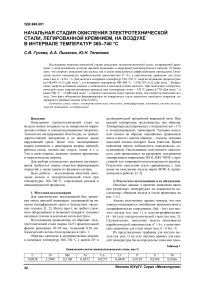

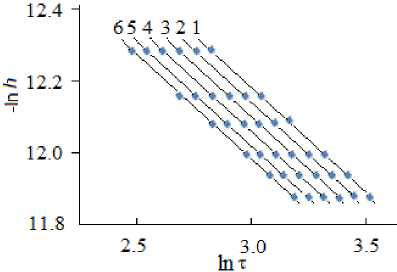

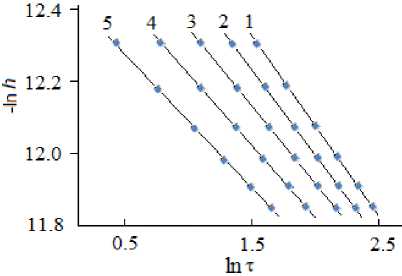

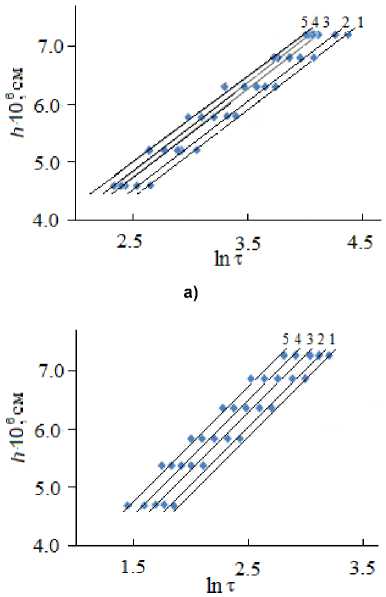

Анализ полученных данных показал, что они хорошо описываются линейными зависимостями в логарифмических координатах (ln h - 1п т ) для чистого железа (см. рис. 1) и полулогарифмических ( h – lnτ) для электротехнической стали (см. рис. 2). Следовательно, окисление железа описывается параболической зависимостью hn = к т , а кинетическое уравнение для стали имеет вид: h = K lnτ+ b .

Из представленных графиков для чистого железа (см. рис. 1) по углу наклона прямых для каждой температуры были определены значения пока-

Таблица 1

Химический состав электротехнической стали, мас.%

|

C |

Si |

Mn |

Al |

Cu |

Cr |

P |

S |

Ni |

|

0,0028 |

3,2690 |

0,2100 |

0,0353 |

0,0273 |

0,0440 |

0,0120 |

0,0106 |

0,0366 |

а)

б)

в)

Рис. 2. Зависимости толщины пленки от логарифма времени появления цвета на поверхности электротехнической стали при температурах: а) 1 – 360 °С, 2 – 380 °С, 3 –400 °С, 4 – 420 °С, 5 –440 °С; б) 1 –460 °С, 2 –480 °С, 3 –500 °С, 4 – 520 °С, 5 – 540 °С; в)1 –560 °С, 2 – 580 °С, 3 – 600 °С, 4 –620 °С, 5 – 640 °С; 1 – 660 °С, 2 – 680 °С, 3 – 700 °С, 4 – 720 °С, 5 – 740 °С

Рис. 1. Логарифмическая зависимость толщины пленки (см) от времени появления цвета на поверхности железа при температурах: а) 1 – 520 °С, 2 – 530 °С, 3 – 540 °С, 4 – 550 °С, 5 – 560 °С, 6 –570 °С; б) 1 –580 °С, 2 –585 °С, 3 – 590 °С, 4 – 595 °С, 5 –600 °С

г)

зателей n , а из отрезков, отсекаемых на оси ординат, – численные значения констант скорости окисления, так как ln K = n ·ln h при ln τ = 0.

Для электротехнической стали из графиков (см. рис. 2) для каждой температуры были определены численные значения констант скорости окисления по тангенсу угла наклона прямых.

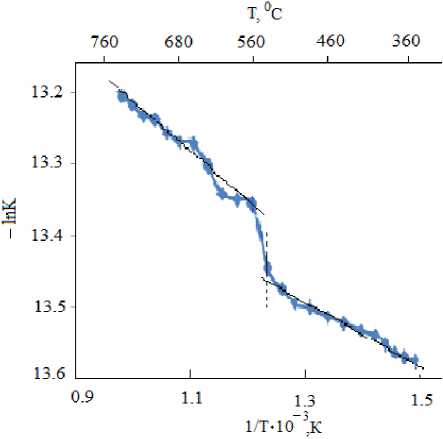

Рассчитанные значения констант скорости окисления при каждой температуре приведены на графиках зависимости логарифма константы скорости от обратного значения абсолютной темпера- туры для железа на рис. 3 и для электротехнической стали на рис. 4.

Из представленных графиков следует, что скорость окисления стали ниже, чем железа. С повышением температуры скорость окисления железа и электротехнической стали возрастает, причем существенно, начиная с температуры, отмеченной на рисунках вертикальной линией. Это связано, по-видимому, с изменениями в фазовом составе оксидной пленки.

С целью выяснения контролирующей стадии

Рис. 3. Температурная зависимость скорости Рис. 4. Температурная зависимость скорости окисления железа ЖЧК–4 на воздухе окисления электротехнической стали на воздухе

процесса окисления определялись энергии активации.

Для железа в интервале температур 520–570 °С Е а = (48,049 ± 0,1) кДж·моль–1, а в интервале температур 580–600 °С Е а = (196,359 ± 0,1) кДж·моль–1. Возрастание энергии активации при переходе через температурную границу 575 °С, по-видимому, связано с появлением фазы FeO в оксидной пленке. Таким образом, окисление железа в области температур 520–570 °С лимитируется чисто диффузионным процессом и описывается параболической зависимостью h 2 = k τ . Выше температуры Шадрона (575 °С) рост пленки оксидов обусловлен диффузионно-кинетическим режимом, выраженным степенной зависимостью hn = k τ с показателем степени n ≥ 2.

При окислении электротехнической стали в интервале температур 360–540°С Е а = 6,770 кДж·моль–1, а при температурах выше 560°С Е а=12,880кДж·моль–1 (относительная погрешность измерения Е а составляет 5 %). Полученные данные энергии активации свидетельствуют о диффузионном контроле окисления.

Согласно [6], процесс окисления железа в интервале температур 360–560 °С сопровождается образованием пленок Fe2O3 и Fe3O4. По этим данным энергия активации равна 24–30 кДж·моль–1, а по нашим данным на начальной стадии окисления – 48 кДж·моль–1, что примерно в четыре раза больше энергии активации процесса окисления электротехнической стали. Это указывает на то, что на поверхности стали в начальной стадии окисления формируется оксидная пленка другого фазового состава. Из диаграммы состояния системы Fe–Si–O [7] следует, что начальным продуктом окисления металла, даже с низким содержанием кремния, должен быть кремнезем (SiO2), а в дальнейшем – фаялит Fe2SiO4.

Представленные в табл. 2 данные микрорентгеноспектрального анализа окисленной поверхности образцов электротехнической стали свидетельствуют о наличии на ней оксидных включений, по составу близких к SiO 2 .

Проведенные исследования показали, что ввиду небольшой концентрации кремния в стали на поверхности металла не образуется сплошной оксидный слой SiO2. Согласно Ж. Бенару [8], наблюдается селективное окисление кремния, сродство которого к кислороду выше, чем у железа. В результате образуются зерна или зародыши SiO2 внутри оксидной фазы. Поэтому различия скоростей окисления железа и электротехнической стали, легированной кремнием, предположительно можно объяснить образованием двойных оксидов типа Fe 2 SiO 4 [9].

При температурах выше 560 °С скорость окисления электротехнической стали существенно

Результаты микрорентгеноспектрального анализа включений на окисленном слое толщиной 7,2·10–6 см

Таблица 2

В рентгенографических исследованиях ранних стадий процесса окисления железа и стали, проведенных В.И. Архаровым [10], показано, что вюститная фаза образуется в виде внутреннего слоя, прилегающего к железу, только при температурах выше 570 °С. Гатфильд [10], измеряя скорость окисления малоуглеродистых сталей, установил, что независимо от химического состава стали наблюдается одинаковая зависимость скорости окисления с температурой: при переходе от низких температур к высоким сначала скорость окисления растет медленно, а начиная с некоторой температуры существенно возрастает. Критическая температура зависит от химического состава стали, но лежит в интервале 500–600 °С.

Заключение

Проведенные исследования кинетики окисления электротехнической стали, легированной кремнием, показали, что скорость окисления стали гораздо ниже, чем скорость окисления железа. Этот факт можно объяснить формированием защитного оксидного покрытия, содержащего двойные оксиды типа Fe2SiO4.

Начальная стадия окисления железа (пленки толщиной 460–720 Å) в атмосфере воздуха при температурах 520–570 °С протекает в диффузионном режиме и описывается параболической зависимостью h 2 = k τ . В интервале температур 570–740 °С режим процесса диффузионно-кинетический, выраженный степенной зависимостью hn = k τ , где n ≥ 2.

Начальная стадия окисления электротехнической стали при температурах 360–740 °С в атмосфере воздуха подчиняется логарифмической зависимости h = Klnτ + b. Энергия активации процесса при темпе- ратуре ниже ~ 530 °С равна 6,770 кДж·моль-1 , а выше 560 °С – 12,880 кДж·моль–1.

Список литературы Начальная стадия окисления электротехнической стали, легированной кремнием, на воздухе в интервале температур 360-740 °С

- Эванс, Ю.Р. Коррозия. Пассивность и защита металлов/Ю.Р. Эванс. -М.: Металлургия, 1941. -862 с.

- Лыкасова, С.А. Кинетические особенности роста интерференционно окрашенных оксидных пленок на хроме и хромистых сталях и их растворения в растворах кислот.: дис. … канд. хим. наук/С.А. Лыкасова. -Воронеж, 1981. -173 с.

- Рябухин, А.Г. Окисление железа на воздухе при температуре 575 ± 0,2 °С (точка Шадрона)/А.Г. Рябухин, Ю.Н. Тепляков, С.В. Гусева//Изв. ЧНЦ УрО РАН. -2003. -Вып. 1 (18). -С. 33-36.

- Рябухин, А.Г. Окисление железа на воздухе при температурах 520 -570 °С/А.Г. Рябухин, Ю.Н. Тепляков, С.В. Гусева//Изв. ЧНЦ УрО РАН. -2003. -Вып. 1 (18). -С. 37-41.

- Рябухин, А.Г. Окисление железа на воздухе при температурах 580-600 °С/А.Г. Рябухин, Ю.Н. Тепляков, С.В. Гусева//Изв. ЧНЦ УрО РАН. -2003. -Вып. 1 (18). -С. 42-45.

- Жук, Н.П. Коррозия и защита металлов. Расчеты/Н.П. Жук. -М.: Изд-во машиностроит. лит., 1957. -334 с.

- Лыкасов, А.А. Условия фазовых равновесий в системе Fe-Si-O в интервале температур 1100-1300 К/А.А. Лыкасов, А.А. Кимяшев//Бутлеровские сообщения. -2010. -Т. 21. -№ 7. -С. 42-49.

- Окисление металлов/под ред. Ж. Бенара. -М.: Металлургия, 1968. -Т. 1. -498 с.

- Жук, Н.П. Курс теории коррозии и защиты металлов/Н.П. Жук -М.: Металлургия, 1976. -472 с.

- Архаров, В.И. Окисление металлов/В.И. Архаров. -М.: Металлургия, 1945. -171 с.