Нагрев плоской преграды струей продуктов сгорания ракетного двигателя

Автор: Первышин Александр Николаевич, Буланова Екатерина Александровна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 6-4 т.15, 2013 года.

Бесплатный доступ

В статье представлены методы расчета минимального расхода топлива технологических ракетных двигателей, струя продуктов сгорания которых, воздействуя на плоскую преграду, проплавляет в ней отверстие. Приведены результаты расчета для различных материалов преград, топливных композиций, технологических факторов. Результаты расчетов подтверждены экспериментально.

Ракетный двигатель малой тяги, камера сгорания, расход топлива, струя продуктов сгорания, технологический процесс, преграда

Короткий адрес: https://sciup.org/148202669

IDR: 148202669 | УДК: 621.454.2.072.6:

Текст научной статьи Нагрев плоской преграды струей продуктов сгорания ракетного двигателя

В камере сгорания ракетного двигателя генерируется весьма значительная мощность, которая концентрируется в сопловом устройстве в тепловые потоки, уступающие лишь лучу лазера и электронному лучу [1]. Причем ракетные двигатели по мощности уже при расходе топлива m & T более 10 г/с превосходит все известные источники энергии, использующихся в технологических процессах. Однако часть мощности Ν , выделяемой в камере сгорания, теряется в связи с неполнотой тепловыделения ф к , а часть теряется в веерном скачке уплотнения и в окружающей среде К Н . Тогда эффективная мощность, передаваемая через поверхность активного взаимодействия ( П Г02 , где r 0 - радиус звукового участка в области полуограниченной струи) в момент достижения температуры плавления ( Т пл ):

К ф = КН У лл • Ф в • N , (1)

пл 0

где Л = 1---показатель возможно- пл

Т К — Т 0

сти передачи тепловой энергии струи к материалу за счет разности температур продуктов сгорания ТК и Тпл , где Т 0 – начальная температура преграды.

Многочисленные эксперименты [2, 3] показали, что с увеличением толщины преграды величина КН возрастает, достигая максимального значения. При дальнейшем увеличении толщины для алюминиевых сплавов более 4, 5-го, для нержавеющих сталей с меньшей теплопроводно-

стью более 2, 7-го, коэффициенты нагрева достигают величин соответствующих полубесконеч-ной преграде К™ l = 0,175 , К Х = 0,037 соответственно и далее остаются неизменными. Тогда в центре звукового участка для неподвижного источника тепла условия достижения температуры плавления реализуется при

N , > п-ЛТ 0 - ( Т „л - Т 0 ) . (2)

Полученные выражения позволяют определить максимальную мощность выделяемую в камере сгорания ракетного двигателя, с учетом всех перечисленных потерь для полубесконечного тела:

эф >_____Хи_____

Г "Л ф -в, КТ’ <3)

где Хи = п ‘ ^ - (Тпл - Т0) - комплексная теплофизическая характеристика материала прегра- ды, определяющая, насколько легко он поддается плавлению. Для преграды меньшей толщины можно использовать эмпирические выражения для алюминиевых сплавов:

Н

Для сталей типа Х18Н10Т:

Ки = 2,774 - — - 0,548 - r 0

которые с погрешностью не более 2 % описывают экспериментальные данные.

При расположении преграды до критического сопла ракетного двигателя в области звукового участка струи характерный размер теплового пятна отвечает радиусу веерного участка уплот- нений [1]. Тогда минимальный расход топлива, обеспечивающий плавление полубесконечной преграды mT »

P h ■ (ф р ' в )3 Ф„ - K T ) 2 ■ B ( n )

где P h - давление окружающей среды; в — рас— ходный комплекс;

в ( n ) =

n 4 / ( n - 1 ) 2

n +2

[ 2/ ( n + 1 ) ] n -1

где n – показатель изоэнтропы расширения.

Таким образом, эффективность воздействия струи продуктов сгорания ракетной камеры на преграду зависит от четырех групп факторов:

-

- параметры камеры ракетного двигателя: вид топлива ( K m ст ), состав топлива ( a ), ф р , Р к , m & T ;

-

- параметры преграды: толщина § , Т пл , р , Y , а , X (см. табл. 1);

-

- технологические параметры: расстояние от сопла до преграды h , KH ;

-

- параметры окружающей среды: Т 0, рн .

В частности из приведенной таблицы следует, что медь, при прочих равных условиях в 20 раз хуже поддается плавлению, чем сталь Х18Н10Т.

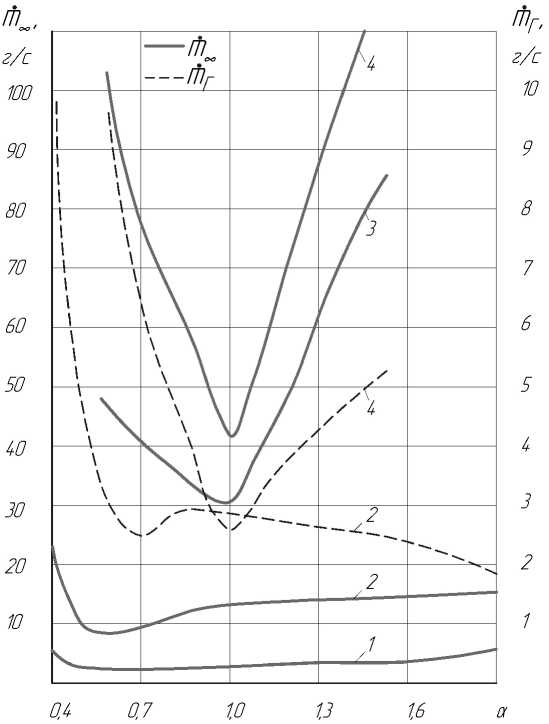

Зависимость минимального необходимого расхода топлива для плавления полубесконечной преграды, рассчитанная по выражению (6) для различных топливных композиций приведена на рис. 1. Следует отметить, что использование в качестве окислителя воздуха, вместо кислорода, значительно увеличивает расход топлива. Однако, в области стехиометрии в обоих случаях необходимые расходы горючего примерно одинаковы.

Уменьшение толщины преграды приводит к значительному уменьшению потребной мощности, а значит и соответствующего расхода топлива. В этом случае выражение (6) принимает вид:

V mT ^ =

2,6 - X

P h -( ф р • в ( У л • К н ) 2 ■ в ( n ) -П0Ж ®5 ) ,(7)

где ^ ( 0,0,0, to p ) – безразмерная температура [4]. Для оценочных расчетов с достаточной точностью зависимость ^ ( 0,0,0,to § ) = f (to § ) можно аппроксимировать зависимостью

Рис. 1. Зависимость предельного расхода топлива и горючего от состава топлива:

1 - H 2 + O 2 ; 2 - CH 4 (или C 3 H 8 ) + O 2 ; 3 - H 2 + воздух; 4 - природный газ + воздух

Таблица 1. Теплофизические характеристики веществ

|

Ве ще ст во |

параметр |

X |

Т пл |

X n |

x |

|

Вт/м • К |

К |

Вт/м |

- |

||

|

Х18Н10Т |

15,6 |

1620 |

65 035 |

1,0 |

|

|

Ла тунь |

85,5 |

1173 |

236 373 |

3,6 |

|

|

Же лезо |

74,4 |

1803 |

352 939 |

5,4 |

|

|

Алюм ини й |

207 |

932 |

415 548 |

6,4 |

|

|

Золото |

312,8 |

1336 |

1 024 945 |

15,8 |

|

|

Медь |

389,6 |

1356 |

1 301 073 |

20,0 |

|

to

Погрешность аппроксимации не превышает 11%. Выражения (7), (8), если пренебречь влиянием to g на К Н , определяет однозначную связь предельного расхода с относительной толщиной преграды:

ния преграды расхода, можно найти радиус теплового пятна [1]:

r0 = a • y/rmT,

m T »

*

m T«5

= £2 (0,0,0, tog ) =

, -,-5-5 ]

1 +-------to J

. (9)

Впрочем, влияние на можно при необходимости учесть, используя (4), (5). Тогда, определив из (6) или (9) величину потребного для плавле-

где A = 2,85 •

n

( 2 ) П

V n + 1)

а затем и g = to, • r . g 0

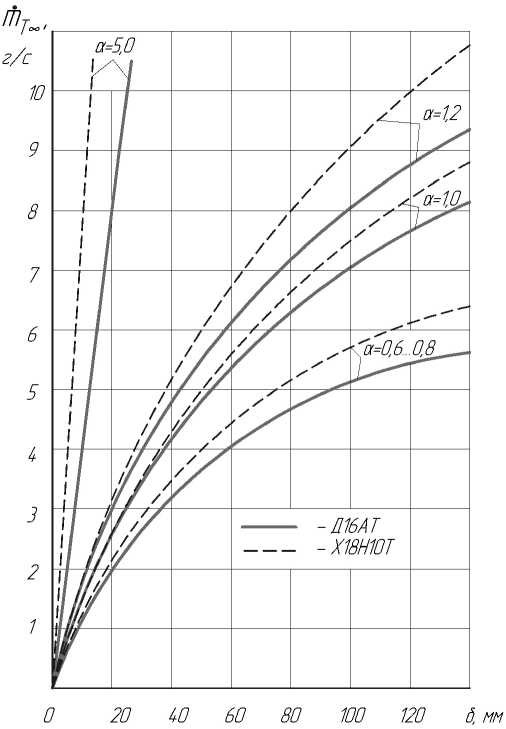

Результаты расчетов для двух материалов по предложенной методике приведены на рис. 2. С учетом данных, приведенных на рис. 1, это позволяет оценить предельные характеристики и для других материалов:

Рис. 2. Зависимость предельного расхода топлива C - H 8 + O 2 и CH 4 + O 2 от толщины преграды из различных материалов

mx = x n - k h f л mk X-кН-XL

а также для других видов и составов топлива:

m T. f в1 f< 12 BM mT. Iв) If:) B•(n) (13)

и других параметров ракетного двигателя. Затем можно по уравнениям (10) и (11) рассчитать r 0 и 5 .

Полученная связь характерной толщины материала с необходимым для начала плавления расходом топлива отвечает экспериментальным данным, полученным при разработке и эксплуатации различных технологических ракетных двигателей. Это позволяет выделить область проектирования таких устройств для решения конкретной технологической задачи.

Список литературы Нагрев плоской преграды струей продуктов сгорания ракетного двигателя

- Осипов А.И., Первышин А.Н. Энергетические возможности генераторов концентрированных потоков энергии//Сб. научных тр. “Высокотемпературные газовые потоки, их получение и диагностика”. Харьков: ХАИ, 1990. С. 23-35;

- Первышин А.Н. Расчет осевого распределения температуры в полубесконечном теле при воздействии сверхзвуковой струи продуктов сгорания//Сб. научных тр. “Теплоэнергетика”. Воронеж: ВГТУ, 1997. С. 18-21;

- Первышин А.Н. Разрушение подвижной преграды сверхзвуковой струей продуктов сгорания//Межвуз. сб. научных тр. “Теплоэнергетика”. Воронеж: ВГТУ, 1997. С. 128-131;

- Первышин А.Н. Нестационарный нагрев преграды неподвижным источником тепла//Межвуз. сб. научных тр. “Теплоэнергетика”. Воронеж: ВГТУ, 1996. С. 188-193.