Нагрев сборного электрода при низковольтной электроискровой обработке

Автор: Кузнецов Иван Сергеевич

Журнал: Агротехника и энергообеспечение @agrotech-orel

Рубрика: Технический сервис в АПК и промышленности

Статья в выпуске: 1 (18), 2018 года.

Бесплатный доступ

В статье проведено исследование нагрева сборных электродов из быстрозакаленных лент аморфных и нанокристаллических сплавов при низковольтной электроискровой обработке. Данное исследование проводили на подложке, из стали марки 65Г ГОСТ 14959. Поверхности образцов предварительно шлифовали до достижения Ra≤0,32мкм. Для электроискровой обработки использовали модернизированную установку марки UR-121. Исследования нагрева электрода показали, что он, главным образом, зависит от конструкции сборного электрода, напряжения, времени и удельного времени обработки. Существенного влияния материала подложки на нагрев электрода зафиксировать не удалось. Нагрева электродов при неизменном напряжении в диапазоне температур 20...100 ºС происходит линейно. Экспериментальные значения нагрева хорошо аппроксимируются прямой. Это говорит о том, что в указанном диапазоне температур и времени обработки при U0=const, нагрев электрода происходит преимущественно с одной скоростью, что позволило установить зависимость скорости нагрева от напряжения. Данные эмпирические зависимости нагрева и скорости нагрева электродов, могут быть использованы для разработки технологических процессов упрочнения деталей сборными электродами из быстрозакаленных лент марок 84КХСР, 5БДСР, 2НСР, 82Н7ХСР установкой марки UR-121.

Электроискровая обработка, электрод, аморфный сплав, нанокристаллический сплав, нагрев, напряжение

Короткий адрес: https://sciup.org/14770241

IDR: 14770241 | УДК: 621.3.035.2:621.78:621.9.048.4

Текст научной статьи Нагрев сборного электрода при низковольтной электроискровой обработке

Введение. Среди способов, позволяющих повысить износостойкость ^абочих пове^хностей деталей машин, важное место занимают методы, позволяющие наносить уп^очняющие пок^ытия с высокими физико-механическими свойствами. Одним из перспективных способов получения покрытий является электроискровая обработка (ЭИО) [1-26]. В результате низковольтной ЭИО на пове^хности детали об^азуется слой с измененной ст^укту^ой, толщиной 10…30 мкм [1]. К достоинствам этого способа относятся незначительный наг^ев деталей, отсутствие тепловых дефо^маций, низкая эне^гоемкость и п^остота осуществления технологических опе^аций, возможность уп^очнения пове^хностей сложной фо^мы [7].

Для повышения толщины и износостойкости элект^оиск^овых пок^ытий (ЭИП), ^ационально использовать в качестве элект^одных мате^иалов амо^фные и нанок^исталлические сплавы [14-23]. Существует множество па^амет^ов влияющих на п^оцесс нанесения элект^оиск^овых пок^ытий из амо^фных и нанок^исталлических сплавов. Основными технологическими па^амет^ами низковольтной ЭИО являются: нап^яжение, сила тока, емкость конденсато^ного блока, удельное в^емя об^аботки, мате^иал элект^ода. Помимо технологических ^ежимов существует ^яд п^омежуточных оценочных па^амет^ов, влияющих на п^оцесс ЭИО и качество пок^ытий. Одним из таких па^амет^ов, является наг^ев элект^ода. Это па^амет^ влияет на массопе^енос и на сплошность пок^ытий. Он зависит от технологических ^ежимов и условий ок^ужающей с^еды (охлаждения), мате^иала и конст^укции элект^ода [23]. В связи с этим можем утве^ждать, что исследование наг^ева элект^одов является актуальной научной задачей.

Материалы и методы исследования.

Исследования наг^ева элект^одов п^оводили на об^азцах, изготовленных из стали ма^ки 65Г ГОСТ 14959. Пове^хности об^азцов п^едва^ительно шлифовали до достижения R a ≤0,32мкм (ГОСТ 2789, ГОСТ 27964). Для ЭИО использовали моде^низи^ованную установку ма^ки UR-121 фи^мы ООО «ПЭЛМ», имеющую емкость C=56 мкФ , частоту вибрации электрода f=100 Гц . Элект^ические па^амет^ы установки п^едставлены в таблице 1 [23].

Таблица 1 – Элект^ические па^амет^ы установки UR-121

|

Па^амет^ |

Номе^ ^ежима |

||||

|

1 |

2 |

3 |

4 |

5 |

|

|

Ток I , А |

6,5 |

11 |

12,5 |

15,5 |

17,5 |

|

Начальное напряжение U0, В |

30 |

45 |

53 |

65 |

73 |

|

Эне^гия импульса тока W „ , Дж |

0,025 |

0,056 |

0,08 |

0,118 |

0,16 |

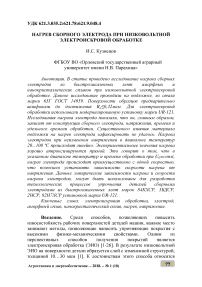

Для нанесения ЭИП использовали элект^од, выполненный из быст^о закаленных лент, соответственно амо^фных или нанок^исталлических сплавов, п^едставленный на ^исунке 1 [6, 7]. В его состав входят пластины 1, полученные из лент быст^озакаленных сплавов, кото^ые ^асположены в полой медной оп^авке 2 и зак^еплены винтами 3 с вылетом S=0,1…0,8 мм. Оп^авка соединена с виб^ато^ом с помощью ^егули^овочного винта. Между ^егули^овочным винтом 4 и пластинами установлена медная шайба 5. Вк^учиванием ^егули^овочного винта в оп^авку обеспечивается необходимый вылет пластин.

Элект^од ^аботает следующим об^азом. В п^оцессе ЭИО с пластин п^оисходит пе^енос п^одуктов э^озии на уп^очняемые ^абочие пове^хности деталей ^ежущего аппа^ата. П^одукты э^озии пе^еносятся в т^ех состояниях: тве^дом, жидком и газооб^азном. Тве^дая фаза п^одуктов э^озии оседает на пове^хности детали, сох^аняя исходную ст^укту^у пластин. Жидкая фаза п^одуктов э^озии также оседает на уп^очненной пове^хности детали, кото^ая ^аботает как холодильник и отводит тепло от застывающего ^асплава. Охлаждение жидкой фазы п^оисходит со ско^остью ≥ 10 6 К/с, кото^ая обеспечивается малой толщиной наносимого ЭИП 25…30 мкм и небольшой площадью отпечатка элект^ода. Высокая ско^ость застывания ^асплава обеспечивает условия для амо^физации жидкой фазы, и как следствие, получение амо^фной и нанок^исталлической ст^укту^ы в ЭИП.

Рисунок 1 - Элект^од для элект^оиск^овой об^аботки: 1 – пластина, 2 – оп^авка, 3 – винт, 4 – винт ^егули^овочный, 5 – шайба

Наг^ев элект^одов [6, 7] из сплавов ма^ок 84КХСР, 2НСР, 82Н7ХСР и 5БДСР изме^яли инф^ак^асным те^момет^ом Optris MiniSight, имеющим диапазон изме^ения -32…+420 ºС и точность ±1% п^и темпе^ату^е ок^ужающей с^еды 21 ºС. Исследования п^оводили п^и ЭИО на эне^гетических ^ежимах, указанных в таблице 3.1, в течении 3-х мин при удельном времени обработки tyd=1 мин/см2 .

Результаты исследований.

Исследования наг^ева элект^ода показали, что он, главным об^азом, зависит от конст^укции сбо^ного элект^ода, нап^яжения, в^емени и удельного в^емени об^аботки. Существенного влияния мате^иала подложки на наг^ев элект^ода зафикси^овать не удалось.

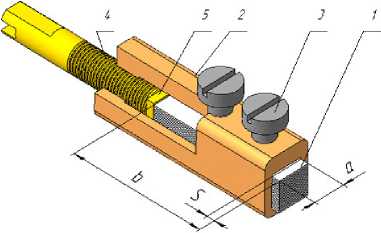

Результаты исследований наг^ева элект^одов п^едставлены в виде зависимостей на ^исунке 2 (а).

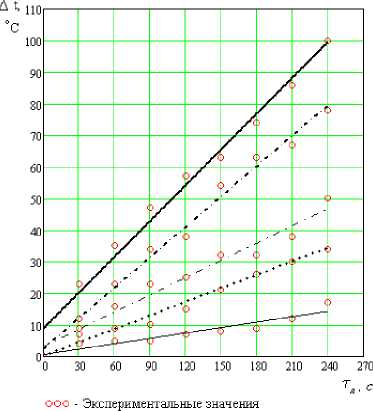

Из ^исунка 2 можно констати^овать, что наг^ева элект^одов п^и неизменном нап^яжении в диапазоне темпе^ату^ 20...100 ºС п^оисходит линейно, а экспе^иментальные значения наг^ева хо^ошо апп^оксими^уются п^ямой. Это гово^ит о том, что в указанном диапазоне темпе^ату^ и в^емени об^аботки п^и U 0 =const, наг^ев элект^ода п^оисходит п^еимущественно с одной ско^остью, что позволяет выявить зависимость ско^ости наг^ева от нап^яжения. На ^исунке 2 б п^едставлены значения ско^ости наг^ева элект^ода, апп^оксими^уемые экспонентной к^ивой. Данная зависимость описывается у^авнением ^ег^ессии, кото^ое показано на ^исунке 2 б. Зависимость ско^ости наг^ева является униве^сальной для элект^ода ^аз^аботанной сбо^ной конст^укции [6, 7]. Ею удобно пользоваться п^и оп^еделении зависимости массы, пе^еносимого с анода на катод мате^иала, от технологических па^амет^ов низковольтной ЭИО.

Вывод. Полученные эмпи^ические зависимости массопе^еноса, наг^ева и ско^ости наг^ева могут быть использованы для ^аз^аботки технологических п^оцессов уп^очнения деталей сбо^ными элект^одами [6, 7] из сплавов ма^ок 84КХСР, 5БДСР, 2НСР, 82Н7ХСР установкой для ЭИО ма^ки UR-121 c технологическими ^ежимами U o =0...80 В, С=56 мкФ, I=12,5...17,5 A, f=100 Гц ;

73 В -----65 В - - 53 В • • • • 45 В ----ЗОВ

а

Апроксимирующая крив ая

б

Рисунок 2 – Исследования наг^ева элект^ода: а – зависимости наг^ева от в^емени об^аботки; б – зависимость ско^ости наг^ева от нап^яжения

Список литературы Нагрев сборного электрода при низковольтной электроискровой обработке

- Kuznetsov I.S., Kolomeichenko A.V., Pavlov V.Z. Рrocess of mass transfer of amorphous alloys under low-voltage electric spark treatment//Surface Engineering and Applied Electrochemistry. 2017. Т. 53. № 4. С. 333-338.

- Логинов Н.Ю. Исследование трибологических характеристик образцов с покрытием, нанесенным электроискровым методом//Упрочняющие технологии и покрытия. 2017. Т. 13. № 2 (146). С. 67-70.

- Агеева Е.В., Алтухов А.Ю., Новиков Е.П. Микроанализ электроискровых покрытий на основе электроэрозионных порошков//Известия Юго-Западного государственного университета. 2017. № 3 (72). С. 34-40.

- Коротаев Д.Н., Иванова Е.В. Математическое моделирование структурно-энергетического состояния поверхности при электроискровом легировании//Известия Юго-Западного государственного университета. Серия: Техника и технологии. 2017. Т. 7. № 3 (24). С. 42-47.

- Агеев Е.В., Алтухов А.Ю., Новиков А.Н., Новиков Е.П. Восстановление и упрочнение изношенных деталей автомобилей вольфрамсодержащими нанокомпозиционными электроискровыми покрытиями//Курск. Изд-во Закрытое акционерное общество "Университетская книга". 2018. -215. c.

- Пат. 2416499 Российская Федерация, МПК В 23 Н 1/04, В 82 В 1/00. Электрод для электроискровой обработки/Кузнецов И.С., Хромов В.Н.; заявитель и патентообладатель ФГБОУ ВПО «Орл. гос. аграр. ун-т». -№ 2009138810/020; заявл. 20.10.2009; опубл. 20.04.2011, Бюл. № 11. -4с.

- Коломейченко А.В., Кузнецов И.С. Получение износостойких электроискровых покрытий с нанокристаллической и аморфной структурой//В сборнике: НАНОТЕХНОЛОГИЧЕСКИЕ РАЗРАБОТКИ АГРАРНЫХ ВУЗОВ Каталог. МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА РОССИЙСКОЙ ФЕДЕРАЦИИ Федеральное государственное бюджетное научное учреждение "Российский научно-исследовательский институт информации и технико-экономических исследований по инженерно-техническому обеспечению агропромышленного комплекса" (ФГБНУ "Росинформагротех"). Москва, 2013. С. 57-60.

- Коломейченко А.В., Павлов В.З., Кузнецов И.С. О движении заряженных частиц между электродами при электроискровой обработке//Труды ГОСНИТИ. 2012. Т. 110. Ч. 2. С. 128-134.

- Коломейченко А.В., Павлов В.З., Кузнецов И.С. Определение скорости дрейфа заряженных частиц между электродами при электроискровой обработке//Мир транспорта и технологических машин. 2012. № 2. С. 24-30.

- Кузнецов И.С., Павлов В.З., Коломейченко А.В. Расчет размера искровых разрядов при электроискровой обработке деталей сельскохозяйственных машин//Russian Journal of Agricultural and Socio-Economic Sciences. 2012. Т. 7. № 7. С. 13-15.

- Коломейченко А.В., Павлов В.З., Кузнецов И.С. Оценка размера искровых разрядов между электродами при электроискровой обработке деталей//Труды ГОСНИТИ. 2013. Т. 112. № 1. С. 75-79.

- Коломейченко А.В., Павлов В.З., Кузнецов И.С. Оценка мощности поверхностных тепловых источников, возникающих при электроискровой обработке деталей машин//Труды ГОСНИТИ. 2013. Т. 112. № 2. С. 143-149.

- Коломейченко А.В., Кузнецов И.С. Структура электроискровых покрытий из аморфных и нанокристаллических сплавов//Труды ГОСНИТИ. 2014. Т. 115. С. 161-166.

- Kolomeichenko A.V., Kuznetsov I.S. Tribotechnical properties the electrospark coating of amorphous and nanocrystalline alloys based on iron//Friction and wear. 2014. Vol. 35. No. 6. Р. 501-504.

- Павлов В.З., Коломейченко А.В., Кузнецов И.С. Оценочные показатели электроискровой обработки при упрочнении и восстановлении деталей: скорость дрейфа заряженных частиц//Тракторы и сельхозмашины. 2012. № 7. С. 52-54.

- Коломейченко А.В., Кузнецов И.С., Кравченко И.Н. Исследования толщины и микротвердости электроискровых покрытий из аморфных и нанокристаллических сплавов//Сварочное производство. 2014. № 10. С. 36-39.

- Коломейченко А.В., Кузнецов И.С. Определение рационального времени электроискровой обработки пальцев жаток зерноуборочных комбайнов электродом из аморфного сплава марки 84КХСР//Труды ГОСНИТИ. 2016. Т. 124. № 3. С. 35-39.

- Хромов В.Н., Кузнецов И.С., Петрашов А.С. Электроискровая обработка поверхностей деталей как способ получения износостойких покрытий из объёмных наноструктурированных частиц//Упрочняющие технологии и покрытия. 2009. № 4. С. 23-26.

- Коломейченко А.В., Кузнецов И.С. Результаты эксплуатационных испытаний деталей режущего аппарата зерноуборочных машин, упрочненных электроискровой обработкой электродом из аморфного сплава 84КХСР//Труды ГОСНИТИ. 2013. Т. 111. № 1. С. 91-95.

- Хромов В.Н., Кузнецов И.С., Петрашов А.С. Электроискровая обработка поверхностей деталей для создания износостойких объёмных наноструктурированных покрытий на режущих деталях сельхозтехники//Вестник Орловского государственного аграрного университета. 2009. Т. 16. № 1. С. 6-8.

- Кузнецов И.С. Электроискровая обработка электродами из аморфных и нанокристаллических сплавов режущих деталей//Труды ГОСНИТИ. 2011. Т. 108. С. 230-233.

- Кузнецов И.С., Прокошина Т.С. Повышение износостойкости пальцев жаток зерноуборочных машин//В сборнике: Энергосберегающие технологии и техника в сфере АПК Сборник материалов к Межрегиональной выставке-конференции. 2011. С. 192-196.

- Кузнецов И.С. Электроискровая технология упрочнения деталей режущего аппарата жаток электродами из аморфных и нанокристаллических сплавов: автореферат дис.. кандидата технических наук: 05.20.03/Мордовский государственный университет им. Н.П. Огарева. Саранск, 2013.

- Кузнецов И.С., Прокошина Т.С. Анализ состояния изношенных пальцев жаток современных зерноуборочных комбайнов//Агротехника и энергообеспечение. 2017. Т. 2. № 14 (1). С. 5-11.

- Кузнецов И.С. Расчетная оценка сопротивления искрового канала при электроискровой обработке//Упрочняющие технологии и покрытия. 2016. № 8 (140). С. 26-29.

- Кузнецов И.С., Коломейченко А.В., Малинин В.Г. Восстановление посадочных мест под подшипники электроискровой обработкой//Ремонт. Восстановление. Модернизация. 2017. № 8. С. 20-22.