Нанодисперсное модифицирование стали 110Г13Л

Автор: Полубояров В.А., Коротаева З.А., Жданок А.А., Кузнецов В.А.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 1 т.9, 2016 года.

Бесплатный доступ

Проведено внутриформенное модифицирование стали 110Г13Л различными дисперсными модификаторами, содержащими в качестве активной фазы карбиды бора, вольфрама, титана, ферротитан, углерод. Для улучшения смачиваемости модификаторы были предварительно обработаны с порошком меди в планетарной центробежной мельнице. Выявлено, что микроструктура полученных образцов стали состоит из аустенита и карбидов, выделившихся внутри и по границам зерен. Значительное увеличение временного сопротивления разрыву на 14,5, 18,0 и 9,0 % показали образцы стали, отработанные модификаторами, содержащими карбид бора (концентрация активной фазы 0,056 %), смесь карбидов вольфрама и титана (0,033 %) и карбид титана (0,083 %) соответственно. Кроме того, применение смеси карбидов вольфрама и титана позволило увеличить относительное удлинение на 40 %. Применение модификаторов, содержащих карбид бора и смесь карбидов вольфрама и титана, способствует равномерному распределению карбидов и значительному уменьшению размера зерна; величина зерна (по ГОСТ 5639) соответствует двум баллам (фактический средний диаметр зерна 0,3870,694 и 0,338-0,581 мм соответственно). Величина зерна контрольного образца - более трех баллов (фактический средний диаметр зерна 2,325-3,168 мм). В остальных модифицированных образцах стали зерно соответствует трем баллам и более.

Величина зерна, временное сопротивление разрыву, дисперсное модифицирование, карбиды вольфрама, титана и бора, медь, механохимическая обработка, относительное удлинение, свс, сталь 110г13л, ферротитан, модификатор

Короткий адрес: https://sciup.org/146115039

IDR: 146115039 | УДК: 669-1 | DOI: 10.17516/1999-494X-2016-9-1-117-125

Текст научной статьи Нанодисперсное модифицирование стали 110Г13Л

ны ферритной составляющей на перлитную, изменяют форму, длину и распределение графитовых включений. Обнаружено, что максимальная эффективность модификаторов проявляется при концентрации тугоплавких частиц в диапазоне 0,0015–0,05 % по массе.

Предлагаемая технология не требует изменения существующих технологий, рецептура чугуна не меняется (нарушений требования ГОСТов и ТУ нет). Основная цель модифицирования – существенно изменить кристаллизацию жидкого металла за счет введения огромного количества центров кристаллизации, при этом структура металла в литом состоянии становится мелкокристаллической и значительно более однородной. За счет изменения структуры серьезно улучшаются механические и другие технологические свойства металла (например, коррозионная стойкость).

В данной работе исследовалось влияние различных дисперсных модификаторов на свойства стали 110Г13Л при внутриформенном модифицировании.

Материалы и методы исследования

Выплавка стали проводилась в печи ДС6-Н1 по технологии переплава легированных отходов (110Г13Л). Масса металла 5,5 т.

Раскисление стали на выпуске осуществляли путём подачи на дно разливочного ковша 8 кг специального раскислителя (70 % Al, 20 % Fe, 5 % Ca, остальное – C, Si, Cu) с добавкой 5 кг гранулированного алюминия.

Температура стали на выпуске (в ковше) 1460 °С.

Модифицирование металла проводилось в форме путём закладки модификатора в специальные реакционные камеры. Количество металла в форме ~120 кг.

Было изготовлено семь опытных форм с реакционными камерами, куда были заложены следующие модификаторы в виде порошков:

-

1) углерод : медь = 1:1 (200 г);

-

2) карбид бора : медь = 1:2 (200 г);

-

3) ферротитан : медь = 1:1 (200 г);

-

4) (смесь карбидов вольфрама и титана) : медь = 2:5 (140 г);

-

5) карбид титана : медь = 1:1 (200 г);

-

6) (смесь ферротитана, карбида бора, углерода) : медь = 1:4 (300 г);

-

7) медь (100 г), контрольный образец.

Смесь карбидов вольфрама и титана (модификатор 4) была получена методом СВС по методике, описанной в [17]. Соотношение карбидов вольфрама (в пересчете на WC) и карбида титана в данном модификаторе составляло 75:25.

Модификаторы для улучшения смачиваемости расплавом металла предварительно были обработаны в планетарной центробежной мельнице в течение 1 мин.

После приработки стопора были залиты первыми все семь опытных форм.

Заливка протекала спокойно, без пироэффектов.

Во всех опытных формах были предусмотрены и залиты по две приливные пробы типа «топорик» для определения механических свойств и микроструктуры.

Кроме того, от каждой литниковой системы формы были вырезаны реакционные камеры для определения полноты срабатывания модификатора.

Исследования микроструктуры образцов из стали 110Г13Л были проведены отделом металловедения и термической обработки технического управления ОАО «ЕВРАЗ ЗСМК».

Травление образцов проводили 4%-ным спиртовым раствором HNO3.

Нумерация образцов сталей (1-7) соответствует нумерации образцов модификаторов (1-7).

Результаты и обсуждение

В табл. 1 приведен химический состав готовой стали.

Состав, количество модификаторов и результаты механических испытаний сталей, обработанных этими модификаторами, отражены в табл. 2.

Значительное увеличение временного сопротивления разрыву показали образцы стали, обработанные модификаторами 2, 4 и 5 (на 14,5, 18,0 и 9,0 % соответственно). Кроме этого, применение модификатора 4 (смесь карбидов вольфрама и титана, концентрация активной фазы 0,033 %) позволило увеличить относительное удлинение на 40 %. Свойства сталей, обработанных другими модификаторами, – в пределах контрольного образца 7.

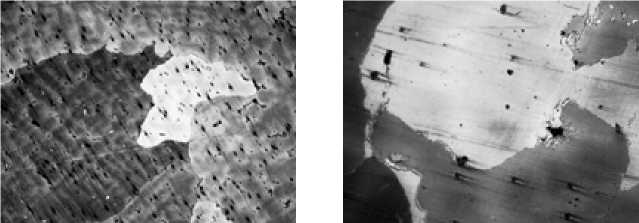

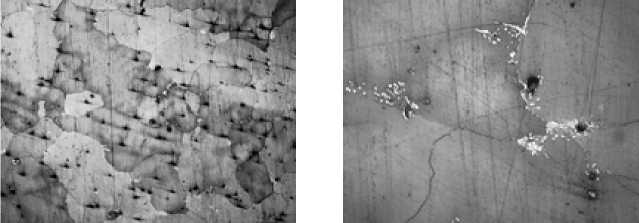

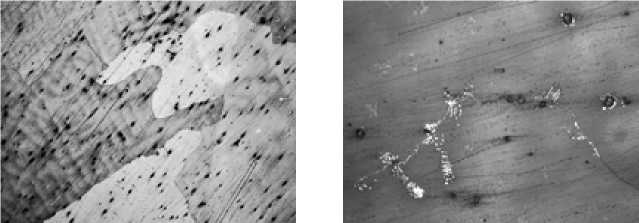

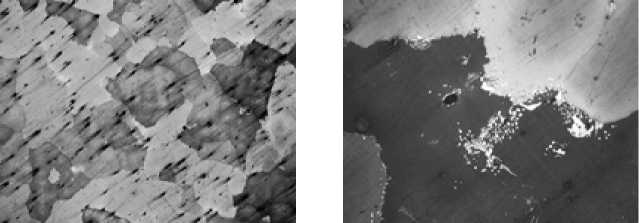

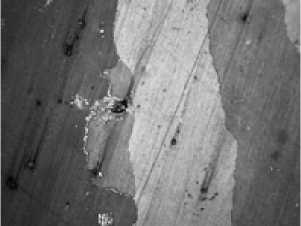

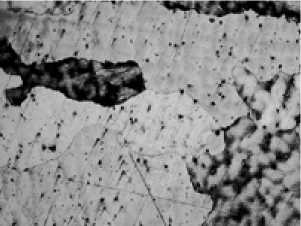

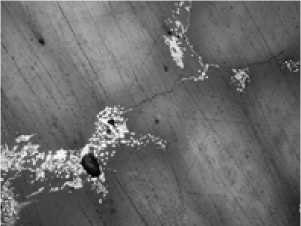

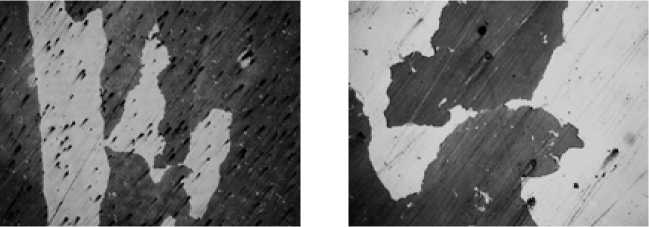

Результаты микроструктурных исследований образцов стали представлены на рис. 1 и в табл. 3.

Было выявлено, что микроструктура образцов состоит из аустенита и карбидов, выделившихся внутри и по границам зерен (рис. 1).

Таблица 1. Химический состав стали

|

Элементы |

С |

Si |

Mn |

S |

P |

Cr |

Ni |

Al |

Cu |

|

Содержание, % |

1,30 |

0,62 |

12,74 |

0,005 |

0,029 |

0,13 |

0,05 |

0,018 |

0,09 |

Таблица 2. Состав, количество модификаторов и свойства образцов стали

|

Образцы |

Модификатор |

Свойства образцов стали |

|||

|

Состав |

Содержание активной фазы, % |

Временное сопротивление разрыву σb, Н/мм2 (увеличение, %) |

о ^„ s S ® 2 s о >■> |

ч ^ S S |

|

|

1 |

Углерод : медь = 1:1 |

0,083 |

580 (5,5) |

10 |

13 |

|

2 |

Карбид бора : медь = 1:2 |

0,056 |

630 (14,5) |

8 |

9 |

|

3 |

Ферротитан : медь = 1:1 |

0,083 |

590 (7,3) |

12 |

7 |

|

4 |

(Смесь карбидов вольфрама и титана) : медь = 2:5 |

0,033 |

650 (18,0) |

14 |

10 |

|

5 |

Карбид титана : медь = 1:1 |

0,083 |

600 (9,0) |

10 |

12 |

|

6 |

(Смесь ферротитана, карбида бора, углерода) : медь = 1:4 |

0,050 |

570 (3,6) |

8 |

16 |

|

7 |

Медь |

0 |

550 |

10 |

16 |

образец 1

образец 2

образец 3

образец 4

х200 х1000

Окончание рис. 1 на с. 123

образец 5

образец 6

х200

образец 7

х1000

Рис. 1. Микроструктура образцов стали 110Г13Л (травление 4%-ным спиртовым раствором HNO 3 )

Оценка величины зерна проводилась по ГОСТ 5639 (табл. 3). Видно, что в образцах 2 и 4 величина зерна соответствует двум баллам (фактический средний диаметр зерна составляет 0,387-0,694 и 0,338-0,581 мм соответственно), в остальных образцах зерно соответствует трем баллам и более (фактический средний диаметр зерна контрольного образца 2,325-3,168 мм).

Заключение

Применение дисперсных модификаторов 2 (концентрация активной фазы – карбида бора – 0,056 %) и 4 (смесь карбидов вольфрама и титана, концентрация активной фазы 0,033 %) при внутриформенном модифицировании стали 110Г13Л способствует равномерному распределению карбидов, выделившихся внутри и по границам зерен, и значительному уменьшению размера зерна. В образцах 2 и 4 величина зерна соответствует двум баллам (фактический средний – 122 –

Таблица 3. Влияние дисперсных модификаторов на микроструктуру стали

Значительное увеличение временного сопротивления разрыву на 14,5, 18,0 и 9,0 % показали образцы стали, отработанные модификаторами 2 (карбид бора), 4 (смесь карбидов вольфрама и титана) и 5 (карбид титана) соответственно. Кроме этого, применение модификатора 4 (смесь карбидов вольфрама и титана, концентрация активной фазы – 0,033 %) позволило увеличить относительное удлинение на 40 %.

Список литературы Нанодисперсное модифицирование стали 110Г13Л

- Комушков В.П., Черепанов А.Н., Протопопов Е.В. Исследование влияния модифицирования металла нанопорошковыми материалами на качество сортовой непрерывной заготовки. Известия высших учебных заведений. Черная металлургия, 2010, 8, 57-64

- Предтеченский М.Р., Черепанов А.Н., Тухто О.М. и др. Плазмохимический синтез нанопорошков тугоплавких соединений и их применение для модифицирования конструкционных сталей и сплавов. Литейщик России, 2010, 3, 28-29

- Комушков В.П., Черепанов А.Н., Протопопов Е.В. Модифицирование металла нанопорошковыми инокуляторами в кристаллизаторе сортовой машины непрерывного литья заготовок. Механические и металлографические исследования. Известия высших учебных заведений. Черная металлургия, 2008, 10, 21-24

- Фейлер С.В., Черепанов А.Н., Протопопов Е.В., Калимуллин Р.Ф. Обоснование выбора инокуляторов и технологии подачи материала при модифицировании стали в процессе непрерывной разливки. Известия высших учебных заведений. Черная металлургия, 2012, 12, 64-65

- Крушенко Г.Г., Ямских И.С., Бонченков А.А., Мишин А.С. Повышение качества чугунных отливок с помощью нанопорошков. Металлургия машиностроения, 2002, 2(9), 2021

- Пинкин В.Ф., Каренгин А.Г., Осиненко С.А. Модифицированиевысокохромистогочугуна ИСЦ ультрадисперсным порошком. Литейное производство, 1994, 3, 7

- Хрычиков В.Е., Калинин В.Т., Кривошеев В.А. и др. Ультрадисперсные модификаторы для повышения качества отливок. Литейное производство, 2007, 7, 2-5

- Jian-wei Lia, Mei-ling Chenb, Hong Gaob, Ying-hua Zhaoc Structures and Properties of Cast Irons Reinforced by Trace Addition of Modified SiC Nanopowders, Сhinese journal of chemical physics, 2007, 20, 625-631.

- Влас М.И., Калинин В.Т., Хрычиков В.Е. и др. Модифицирование износостойких чугунов ультра-и нанодисперсными материалами. Системные технологии, 2010, 1(66), 150-162

- Protopopov E.V., Seleznev Yu.A., Cherepanov A.N. etc. Properties of Cast and Rolled Steel after Nanopowder Inoculation, External fields processing and treatment technology and preparation of nanostructure of metals and alloys, Book of the International seminar articles. Ed. by V. Gromov, 2014, 190-195.

- Крушенко Г.Г., Воеводина М.А. Влияние вида модификатора и фильтрования на обрабатываемостьрезаниемчугунасшаровиднымграфитом. Технология металлов, 2015, 1, 26-30

- Комшуков В.П., Фойгт Д.Б., Черепанов А.Н., Амелин А.В. Модифицирование непрерывнолитойсталинанопорошкамитугоплавкихсоединений. Сталь, 2009, 4, 65-68

- Lamei C., Guangxun L., Huaipeng G. etc. Modification of the Structure and Properties of Heat-Resistant Alloys with the Help of Nanopowders of Refractory, Compounds, International Conference on Manipulation, Manufacturing and Measurement on the Nanoscale, 3M-NANO 2012, Conference Proceedings, 2012, 385-388.

- Полубояров В.А., Коротаева З.А., Жданок А.А. Внутриформенное модифицирование серого чугуна. Влияние состава и концентрации наноразмерных модификаторов на процессы кристаллизации и эксплуатационные характеристики. Сборник докладов пятого международного конгресса «Цветные металлы», Красноярск, 2013, 490-495

- Полубояров В.А., Коротаева З.А., Жданок А.А. Внутриформенное модифицирование серого чугуна. Влияние наноразмерных модификаторов, полученных плазмохимическим и СВС-методами, на процессы кристаллизации и эксплуатационные характеристики. Сборник докладов пятого международного конгресса «Цветные металлы», Красноярск, 2013

- Полубояров В.А., Коротаева З.А., Жданок А.А. Внутриформенное модифицирование серого чугуна. Влияние наноразмерных модификаторов на основе карбида кремния на процессы кристаллизации и эксплуатационные характеристики. Сборник докладов пятого международного конгресса «Цветные металлы», Красноярск, 2013

- Полубояров В.А., Жданок А.А., Коротаева З.А., Кузнецов В.А. Получение WC и W2C в системе W-TI-C методом самораспространяющегося высокотемпературного синтеза. Неорганические материалы, 2014, 50(5), 1-4