Наномодифицирование - эффективный способ формирования мелкозернистой структуры металла шва. Часть I. Факторы, определяющие стойкость сварного шва против охрупчивания

Автор: Болдырев Александр Михайлович, Сизинцев Сергей Валерьевич, Санников Владимир Геннадьевич, Першин Владимир Федорович

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Применение нанотехнологий и наноматериалов

Статья в выпуске: 3 т.12, 2020 года.

Бесплатный доступ

Металлические конструкции являются важнейшими объектами строительной отрасли. Основным способом соединения отдельных элементов и узлов таких конструкций является сварка плавлением (электродуговая, плазменная, электронно-лучевая). Одной из главных проблем металлоконструкций является их склонность к хрупким разрушениям, возникающим внезапно, без заметных предшествующих деформаций, часто при отрицательных температурах и нагрузках ниже расчетных. При этом 70-80% таких разрушений связано со сваркой. Характер разрушения зависит не только от температуры, но и от типа кристаллической решетки. Металлы с объемно-центрированной кубической (ОЦК) решеткой (вольфрам, молибден, α-железо) пластичны при относительно высокой температуре, но становятся хрупкими при отрицательной. А металлы с гранецентрированной кубической (ГЦК) решеткой (алюминий, никель, медь и γ-железо) пластичны даже при температурах, близких к абсолютному нулю. С понижением температуры уменьшается подвижность дислокаций и вакансий, возрастает предел текучести os, то есть снижается пластичность металла...

Хрупкое разрушение сварных конструкций, кристаллизация сварочной ванны, получение мелкозернистой структуры сварного шва

Короткий адрес: https://sciup.org/142223768

IDR: 142223768 | УДК: 621.791.042 | DOI: 10.15828/2075-8545-2020-12-3-160-165

Текст научной статьи Наномодифицирование - эффективный способ формирования мелкозернистой структуры металла шва. Часть I. Факторы, определяющие стойкость сварного шва против охрупчивания

Металлические конструкции являются важнейшими объектами строительной отрасли. Основным способом соединения отдельных элементов и узлов таких конструкций является сварка. Переход от клепаных конструкций к сварным обеспечил повышение производительности труда, снижение трудовых и материальных затрат. Это привело к увеличению номенклатуры и объемов производства ме-

ПРИМЕНЕНИЕ НАНОТЕХНОЛОГИЙ И НАНОМАТЕРИАЛОВ таллических конструкций. Почти 70% мирового потребления металлоконструкций приходится на производство сварных изделий, конструкций и сооружений. Объемы производства сварных конструкций во всем мире составляют сотни миллионов тонн [1].

Одной из главных проблем сварных металлоконструкций является их склонность к хрупким разрушениям, которые возникают внезапно без заметных предшествующих деформаций, часто при отрицательных температурах и нагрузках ниже расчетных.

Согласно статистике, 70–80% всех фиксируемых отказов металлоконструкций связано со сваркой [2, 3]. Впервые многочисленные случаи таких отказов зафиксированы в США, когда было налажено массовое производство сварных кораблей и нефтеналивных танкеров [4]. К сожалению, случаи подобных разрушений и у нас, и за рубежом имеют место быть [5]. Чаще такие разрушения происходят при отрицательной температуре окружающей среды.

В связи с интенсификацией освоения северных и восточных территорий России проблема повышения стойкости сварных металлоконструкций против хрупких разрушений при отрицательных температурах приобретает особую актуальность [6]. В настоящей статье рассмотрены основные причины охрупчивания металла шва как одного из основных источников зарождения и развития трещин в сварном соединении.

МЕТОДЫ И МАТЕРИАЛЫ

Механика хрупкого разрушения металлов

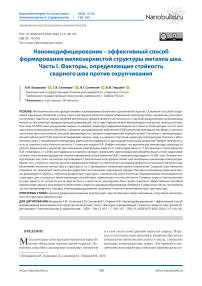

А.Ф. Иоффе, исходя из представлений о двух типах разрушения – срезом (пластическое разрушение) и сколом (хрупкое) – предложил схему перехода твердого тела от вязкого разрушения к хрупкому (рис. 1) [7].

Согласно этой схеме, сопротивление разрыву межатомных связей в кристаллической решетке σв (хрупкая прочность) определяется природой вещества – строением атомов и типом кристаллической решетки. Поэтому σв мало зависит от температуры. А сопротивление срезу σS (пластическая прочность) характеризует способность материала к деформациям без разрыва атомных связей. В поликристалли-ческих телах деформация при нагружении происходит по плоскостям скольжения – по границам зерен и двойников за счет скопления и перемещения дислокаций в этих зонах. С понижением температуры количество и подвижность дислокаций уменьшаются, а сопротивление деформации (предел текучести σs) возрастает. При температуре ниже Ткр для деформации материала необходимы напряжения σs, превышающие прочность межатомных связей (σs>σв), поэтому в этом случае наступает хрупкое разрушение. Таким образом, пластичность является главным фактором, определяющим стойкость металла против охрупчивания. Характер разрушения металлов в зависимости от температуры тесно связан с типом кристаллической решетки. Металлы с объемно-центрированной кубической решеткой (W, Mo, α-Fe) и с гексагональной плотноупакованной (Zn, Be) пластичны при относительно высокой температуре, становятся хрупкими при отрицательной. А металлы с гранецентрированной кубической решеткой (Al, Ni, Cu и γ-Fe в высоколегированных аустенитных сталях) пластичны даже при температурах, близких к абсолютному нулю. У них нарастание предела текучести с понижением температуры происходит менее интенсивно, чем у металлов с ОЦК-решеткой (кривая 2 на рис. 1). Строительные металлоконструкции изготавливаются в основном из сравнительно дешевых низкоуглеродистых низколегированных сталей, содержащих более 90% α-железа с объемно-центрированной кубической решеткой. Поэтому с понижением температуры окружающей среды возрастает опасность хрупких разрушений таких конструкций. Эта опасность обусловлена не только высокой чувствительностью низколегированных сталей к отрицательным температурам, но и образованием в шве в процессе кристаллизации сварочной ванны де-

Рис. 1. Схема перехода вязкого разрушения (I) к хрупкому (II) при понижении температуры [7]: 1 – металлы с объемно-центрированной кубической решеткой; 2 – металлы с гранецентрированной кубической решеткой

ПРИМЕНЕНИЕ НАНОТЕХНОЛОГИЙ И НАНОМАТЕРИАЛОВ фектов в виде пор, микротрещин и неметаллических включений. Такие инородные включения являются концентраторами напряжений и очагами зарождения трещин. Величина возрастания напряжений в зоне дефекта зависит от его размера и формы. Вблизи эллипсовидного включения напряжения σ* по сравнению со средним σ увеличиваются на 2σ [8]:

ст * = а (1 + 2 ^ / ) = ст + к , (1)

где a и r – длина дефекта и радиус закругления наиболее острой его части; k = 2σ – коэффициент интенсивности напряжений. То есть, чем больше размер дефекта и меньше радиус наиболее острой его части, тем больше коэффициент интенсивности напряжений, тем опаснее этот дефект.

Если коэффициент k превысит критическую величину, то дефект становится зародышем трещины, которая в результате слияния с другими микродефектами развивается в магистральную трещину.

Отсюда следует, что для повышения стойкости металла сварных швов против охрупчивания необходимо исключить появление или свести к минимуму количество и размеры таких дефектов. Следует также иметь в виду, что наиболее благоприятной формой дефекта с минимальной концентрацией напряжения является сфера. Это необходимо учитывать при введении в сварочную ванну дополнительных центров кристаллизации (модификаторов). Практика обследования состояния эксплуатируемых и разрушенных сварных металлоконструкций показала, что сварные швы, массовая доля которых в конструкции не превышает 1%, являются главными поставщиками опасных дефектов и источниками зарождения трещин. Следовательно, надежность и долговечность сварных металлоконструкций в значительной степени зависит от качества металла шва. При знакопеременных или пульсирующих нагрузках усталостная трещина зарождается в шве, в зоне дефекта или по месту перехода от шва к основному металлу. Дальнейшее ее развитие завершает разрушение сварного соединения или всей конструкции.

Специфика кристаллизации сварочной ванны

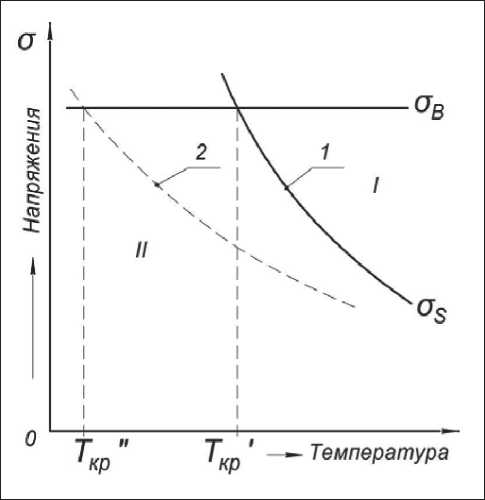

Формирование сварного соединения осуществляется в сварочной ванне, которая образуется в результате плавления кромок соединяемых элементов, электродной проволоки, флюса или электродного покрытия. Все эти компоненты в расплавленном состоянии взаимодействуют друг с другом и с газовой фазой. По мере движения дуги вдоль шва в хвостовой части сварочной ванны осуществляется процесс кристаллизации, фиксирующий неразъемное соединение элементов конструкции.

Впервые тип структуры, формирующейся при кристаллизации металлического расплава в условиях литейного производства, описан русским ученым-металлургом Д.К. Черновым (1839–1921 г.) [9]. Условия кристаллизации металла в сварочной ванне значительно отличаются от условий кристаллизации отливок. При литье кристаллизация расплава после заливки в форму протекает в условиях непрерывного охлаждения, без подвода тепла. Выделяющаяся при этом скрытая теплота плавления замедляет рост кристаллов, а непрерывный теплоотвод приводит к переохлаждению расплава, способствующее эндогенному зарождению новых кристаллов в центральной части отливки. Перегрев расплава в сварочной ванне значительно выше, чем при литье. В сварочную ванну, объем которой существенно меньше отливки, непрерывно вводится тепловая энергия электрической дуги. Температура столба дуги более 6000 К, а в активных пятнах (анод, катод) металл нагревается до температуры кипения. Граница ванны представляет собой изотермическую поверхность с температурой, равной Тпл, из частично оплавленных зерен. Эта поверхность является активным инициатором роста новой фазы. В результате такого температурного перепада и наличия активных центров роста твердой фазы, препятствующих зарождению новых кристаллов в расплаве, кристаллы в ванне растут от ее границы к центру (рис. 2).

Поэтому в металле шва формируются крупные столбчатые дендриты. Такая грубая структура в сочетании с дефектами, образующимися в процессе кристаллизации (поры, неметаллические включения, микротрещины и др.), обусловливает низкую пластичность металла шва. Вместе с тем, легирование металла шва для повышения его пластичности, как правило, приводит к уменьшению предела прочности σв. Единственным средством повышения пластичности металла без существенного уменьшения прочности является формирование мелкозернистой структуры [10]. В этом случае, при сохранении вну-тризеренной прочности, за счет увеличения количества плоскостей скольжения и площади межзеренных границ возрастает возможность деформирования металла без его разрушения.

Параметры кинетики кристаллизации, определяющие размеры зерна

Под зерном в металловедении подразумевают кристалл, выросший в процессе кристаллизации расплава из одного зародыша.

Математический анализ процесса кристаллизации расплава в ограниченном объеме показал, что диаметр сферического зерна d пропорционален объ-

ПРИМЕНЕНИЕ НАНОТЕХНОЛОГИЙ И НАНОМАТЕРИАЛОВ

Рис. 2. Схема образования шва дуговой сварки (а), формирование структуры шва при сварке аустенитной стали с крупным (б) и (в) мелким зерном: lг, lхв, lв – длина головной части, хвостовой и общая длина сварочной ванны; Vсв – направление движения сварочной дуги; MNM – и MOM – фронт плавления и кристаллизации; стрелками обозначены потоки расплава в ванне

емной скорости роста кристаллических зародышей R и обратно пропорционален скорости их возникновения в расплаве n [11].

d = k • 6 -, (2) n где R [м3•с–1]; n[м3•с–1]; k – коэффициент, зависящий от формы растущего кристалла.

Из (2) следует, что для формирования мелкозернистой структуры необходимо уменьшать скорость роста кристаллов и увеличивать скорость образования зародышей. Когда расплав охлаждается без притока тепла извне (как при литье), с течением времени скорость роста кристаллов уменьшается, и, если отсутствуют тугоплавкие примеси, кристаллизация происходит при температуре Тр ниже равновесной Ткр: ∆Т = Ткр – Тр (∆Т – переохлаждение). При достижении переохлаждения некоторой критической величины ∆Ткр в расплаве в зоне переохлаждения происходит спонтанное гомогенное зарождение новых кристаллов, и формируется мелкозернистая структура.

При сварке, когда в ванну непрерывно вводится тепловая энергия, такое переохлаждение получить невозможно. Поэтому основным направлением в решении проблемы получения мелкозернистой структуры металла шва в условиях сварки плавлением является изыскание способов увеличения скорости зародышеобразования кристаллов в сварочной ванне ( n ).

ПРИМЕНЕНИЕ НАНОТЕХНОЛОГИЙ И НАНОМАТЕРИАЛОВ

Скорость образования устойчивых зародышей твердой фазы в расплаве зависит от количества энергии, затрачиваемой на преодоление потенциального барьера при переходе атома из жидкой фазы в твердую, т.е. на образование поверхности раздела между жидкой и твердой фазами. С уменьшением высоты этого барьера вероятность такого перехода и, следовательно, скорость образования зародышей возрастает [12]. Наличие примесей снижает высоту потенциального барьера, поэтому зарождение кристаллов в неочищенном от примесей расплаве происходит при очень малом переохлаждении, практически при равновесной температуре кристаллизации.

Установлено, что не все примеси способствуют зарождению кристаллов в жидкой фазе, а только те, тип и параметры кристаллической решетки которых в наибольшей степени соответствуют параметрам кристаллизующегося вещества (правило П.А. Данкова о структурном и размерном соответствии [13]).

Влияние тугоплавких примесей объясняется уменьшением работы образования границы раздела жидкость – кристалл. Величина этого энергетического выигрыша зависит также и от степени смачиваемости примесной частицы расплавом. Несмачиваемые частицы не влияют на энергию образования, кроме того, из-за слабых сил взаимодействия таких частиц матрицей они являются очагами зарождения трещин. При полном смачивании частиц энергии на преодоление потенциального барьера при переходе атомов из жидкой фазы в твердую не требуется. Такие частицы становятся активными центрами кристаллизации и не являются концентраторами напряжений в металле шва.

Способам воздействия на процесс кристаллизации сварочной ванны с целью получения мелкозернистой структуры шва посвящено большое количество работ. Это активация существующих или вводимых в расплав тугоплавких частиц, дробление растущих кристаллов с помощью низкочастотных и ультразвуковых колебаний, изменение условий возникновения переохлаждения расплава перед фронтом кристаллизации за счет периодических температурных колебаний в зоне кристаллизации и др. [14, 15].

В настоящее время общепризнано, что наиболее эффективным способом увеличения скорости зародышеобразования твердой фазы в сварочной ванне является введение в расплав тугоплавких частиц наноразмерного порядка (наномодифицирование), которое можно применять в сочетании с другими способами воздействия на сварочную ванну.

ВЫВОДЫ ПО ЧАСТИ I

-

1. Хладноломкость и стойкость металла шва против хрупкого разрушения определяется его пластичностью и типом кристаллической решетки.

-

2. Внутренние дефекты в виде скопления дислокаций, микротрещин, инородных включений, пор и др. являются концентраторами напряжений.

-

3. Основным поставщиком опасных дефектов и источником зарождения трещин в сварном соединении является металл шва.

-

4. Специфика кристаллизации сварочной ванны обусловливает формирование крупнозернистой столбчатой структуры металла шва с более низкой, чем у основного металла, пластичностью. Поэтому проблема получения металла шва с ультрамелким зерном, обладающего высокой стойкостью против хрупкого разрушения при отрицательных температурах, является весьма актуальной.

-

5. Модификация кристаллизующегося металла путем введения в сварочную ванну тугоплавких частиц наноразмерного порядка является одним из эффективных способов измельчения структуры металла шва, повышения его пластичности и вязкости.

Список литературы Наномодифицирование - эффективный способ формирования мелкозернистой структуры металла шва. Часть I. Факторы, определяющие стойкость сварного шва против охрупчивания

- Патон Б.Е. Современные направления исследований и разработок в области сварки и прочности конструкций // Автоматическая сварка. -2003. - № 10/11. - С. 7-13.

- Патон Б.Е. Современные направления повышения прочности и ресурса сварных конструкций // Автоматическая сварка. -2000. - № 9/10. - С. 3-9.

- Холл В., Кихара Х., Зут В., Уэллс А.А. Хрупкие разрушения сварных конструкций. - Нью-Йорк, 1967. (Рус. Изд.: Холл В., Кихара Х., Зут В., Уэллс А.А. Хрупкие разрушения сварных конструкций. - Москва: Изд. Машиностроение, 1974. - 320 с.).

- Либовиц Г. Разрушение. Том 1. Микроскопические и макроскопические основы механики разрушения. -Нью-Йорк и Лондон, 1968. (Рус. Изд.: Либовиц Г. Разрушение. Том 1. Микроскопические и макроскопические основы механики разрушения. - Москва: Изд. Мир, 1973. - 616 с.).

- Еремин К.И. [и др.] Реестр аварий зданий и сооружений 2001-2010 годов // Российская акад. архитектуры и строит. наук [и др.] - Москва: [б.и.], 2011. - 318 с.

- Горынин И.В., Ильин А.В. Теоретические и экспериментальные исследования сопротивляемости хрупким разрушениям сварных конструкций для шельфа Арктики // Автоматическая сварка. - 2008. -№ 11. - С. 24-29.

- Иоффе А.Ф., Кирпичева М.В., Левитская М.А. Деформация и прочность кристаллов // Журнал русского физико-химического общества. Часть физическая. - 1924. - Вып. 56. - С. 489-503.

- Нотт Дж. Ф. Основы механики разрушения. - Лондон, 1978. (Рус. Изд.: Нотт Дж. Ф. Основы механики разрушения - Москва: Изд. Машиностроение, 1978. - 256 с.).

- Чернов Д.К. Наука о металлах. - Москва: Изд. Металлургиздат, 1950. - 556 с.

- Петч Н. Металлографические аспекты разрушения // Разрушение: в 6 томах. Том 1. Микроскопические и макроскопические основы механики разрушения. - Москва: Изд. Мир, 1973. - 616 с.

- Колмогоров А.Н. К статической теории кристаллизации металлов // Известия АН СССР. Серия математическая. - 1957. - № 3.

- Уманский Я.С., Скаков Ю.А. Физика металлов. Атомное строение металлов и сплавов. - Москва: Атомиздат, 1974. - 352 с.

- Данков П.А. Кристаллохимический механизм взаимодействия поверхности кристалла с чужеродными элементарными частицами // Физическая химия. - 1946. - № 8. - С. 853-867.

- Болдырев А.М., Дорофеев Э.Б., Антонов Е.Г. Управление кристаллизацией металла при сварке плавлением // Сварочное производство. - 1971. - № 6. - С. 35-37.

- Болдырев А.М., Григораш В.В. Проблемы микро- и наномодифицирования швов при сварке строительных металлоконструкций // Нанотехнология в строительстве. - 2011. Том 3, № 3. - С. 42-52. -URL: http://nanobuild.ru/ru_RU/journal/Nanobuild_3_2011_RUS.pdf (дата обращения: 22.11.2016).