Наномодифицирование - эффективный способ формирования мелкозернистой структуры металла шва. Часть II. Повышение эффективности наноинокуляторов в сварочной ванне

Автор: Болдырев А.М., Сизинцев С.В., Санников В.Г., Першин В.Ф.

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Применение нанотехнологий и наноматериалов

Статья в выпуске: 4 т.12, 2020 года.

Бесплатный доступ

Кратковременность существования расплава в сварочной ванне и его перегрев, большой градиент температуры вблизи межфазной границы и двухмерные центры кристаллизации в виде оплавленных зерен на границе сварочной ванны уменьшают вероятность и скорость образования центров кристаллизации в жидкой фазе. Это обусловливает формирование крупнозернистой столбчатой структуры металла шва, которая в сочетании с дефектами, возникающими в процессе кристаллизации, менее пластична, чем свариваемый мелкозернистый металлопрокат, и часто является причиной хрупкого разрушения конструкции. Поэтому получение мелкозернистой структуры металла шва является постоянной проблемой сварочного производства. В настоящее время общепризнано, что наиболее эффективным способом получения мелкозернистой структуры металла шва является модифицирование сварочной ванны. При этом в сварочную ванну извне, в качестве готовых центров кристаллизации, вводят микро- или наночастицы тугоплавких металлов или их химических соединений (инокуляторы). В перегретом расплаве скорость образования центров кристаллизации, из-за дезактивации частиц, снижается. Увеличить ее можно двумя способами: торможением процесса дезактивации и увеличением числа модифицирующих частиц, вводимых в сварочную ванну. В работе дан анализ факторов, определяющих модифицирующую активность инокуляторов и способов сохранения этой активности в сварочной ванне. Для обеспечения высокой активности инокулятора необходимо сокращать время его пребывания в высокотемпературной зоне сварочной ванны, материал инокулятора должен иметь высокие значения температуры и теплоты плавления, но более низкие значения тепло- и температуропроводности. Уменьшение скорости нагрева и плавления частиц инокулятора достигается введением их в сварочную ванну, минуя столб дуги и высокотемпературную зону ванны, в комплексе с металлическими макрочастицами, выполняющими роль микрохолодильников и средств транспортировки инокулятора в хвостовую часть ванны. Инокуляторы наноразмерного порядка обладают высоким термодинамическим потенциалом и связанной с этим высокой зародышеобразующей активностью. Включения оксидов, карбидов и нитридов, на базе которых формируются центры кристаллизации, в затвердевшем металле имеют прочные межатомные связи с матрицей, а в силу того, что коэффициенты их термического расширения на порядок меньше, чем матрицы, после охлаждения металла испытывают всестороннее сжатие. Поэтому такие включения не опасны, не являются концентраторами растягивающих напряжений и очагами зарождения трещин. В работе экспериментально показано, что введение в сварочную ванну углеродных нанотрубок с удельной поверхностью более 270 м2/г способствует получению мелкозернистой структуры металла шва.

Наномодифицирование металла шва, сохранение модифицирующей активности инокуляторов в сварочной ванне, модифицирование наноуглеродными трубками

Короткий адрес: https://sciup.org/142225531

IDR: 142225531 | УДК: 621.791.042 | DOI: 10.15828/2075-8545-2020-12-4-197-203

Текст научной статьи Наномодифицирование - эффективный способ формирования мелкозернистой структуры металла шва. Часть II. Повышение эффективности наноинокуляторов в сварочной ванне

О собенности условий кристаллизации сварочной ванны: перегрев расплава, большой градиент температуры вблизи межфазной границы и двухмерные центры кристаллизации в виде полуоплав-ленных зерен на границе ванны – уменьшают вероятность образования центров кристаллизации в жидкой фазе и обусловливают формирование в металле шва крупнозернистой столбчатой структуры. Такая структура в сочетании с дефектами, возникающими в процессе кристаллизации, менее пластична, чем свариваемый мелкозернистый металлопрокат, и часто является причиной хрупкого разрушения конструкций. Поэтому получение мелкозернистой структуры металла шва является постоянной проблемой сварочного производства. В настоящее время общепризнано, что наиболее эффективным и экономичным способом получения мелкозернистой структуры металла шва является модифицирование сварочной ванны [1].

Модифицирование – это процесс введения в сварочную ванну незначительного количества модификаторов-веществ, которые, не меняя химический состав, замедляют рост кристаллов (ингибиторы) или в качестве готовых центров кристаллизации увеличивают скорость зародышеобразования (инокуляторы).

Ингибиторы – поверхностно-активные вещества (ПАВ), которые, осаждаясь на гранях растущего кристалла, замедляют или приостанавливают его рост на некоторое время, за которое вследствие непрерывного теплоотвода происходит переохлаждение расплава и спонтанное эндогенное зарождение новых кристаллов. Модифицирование сварочной ванны ингибиторами пока не нашло применения в сварочном производстве из-за опасности возникновения горячих трещин по адсорбированным межзеренным прослойкам. Поэтому для получения мелкозернистой структуры металла в условиях сварки плавлением (дуговая, электронно-лучевая, лазерная) в основном применяют тугоплавкие инокуляторы. Однако из-за специфики условий кристаллизации сварочной ванны модифицирование металла при этом оказалось менее эффективным, чем при литье. Это объясняется тем, что при литье расплав перед заливкой обычно перегрет всего на 5–8% выше температуры ликвидус. А теория модифицирования и практика литейного производства показали, что с увеличением перегрева расплава в отливке формируется более крупное зерно, потому что вводимые в расплав инокуляторы с повышением температуры теряют зародышеобразующую способность (дезактивируются) [2, 3]. В условиях сварки перегрев расплава в сварочной ванне в 2–3 раза больше, чем при литье (16–20% от температуры ликвидус). В связи с этим, одной из главных проблем получения мелкозернистой структуры сварного шва является проблема сохранения модифицирующей активности инокуляторов в сварочной ванне.

Факторы, определяющие активность инокулятора в сварочной ванне

Не все частицы инокулятора, введенные в сварочную ванну, становятся центрами кристаллизации. Это зависит от температуры сварочной ванны, времени пребывания частицы в опасной высокотемпературной зоне, степени структурного и размерного соответствия ее кристаллизующемуся металлу. Поэтому к вопросу зародышеобразования новых зерен при введении инокуляторов в расплав необходим вероятностный подход.

Если в единицу объема расплава за одну секунду вводится N частиц инокулятора, а вероятность того, что они могут стать зародышами новых зерен равна PN , то скорость зародышеобразования n в этом случае будет равна произведению этих величин [1/м3•с]:

n = N • PN . (1)

Отсюда следует, что увеличить скорость зародышеобразования в сварочной ванне можно двумя путями:

1 – увеличением числа модифицирующих частиц N , вводимых, например, за 1 сек. в ванну; 2 – повышением или сохранением модифицирующей активности этих частиц, т.е. увеличением вероятности PN (0 ≤ PN ≤ 1).

Модифицирование кристаллизующегося металла, в отличие от легирования, не изменяет химический состав кристаллизующегося сплава. Поэтому для увеличения числа модифицирующих частиц N при неизменности химического состава сплава необходимо уменьшение их размеров. При этом увеличивается не только число возможных центров кристаллизации в единице объема жидкой фазы, но и в связи с увеличением удельной поверхности частицы возрастает вероятность PN того, что частица станет активным зародышем нового зерна. Например, при введении в расплав керамических частиц радиусом 0,05 мкм (50 нм) в отливках из стали получают зерно в 1,5–2 раза мельче, чем в отливках без модификатора. А применение частиц с радиусом порядка 0,005 мкм (5 нм) обеспечивает измельчение структуры в 4–8 раз [4].

Модифицирующая частица на пути в зону кристаллизации, перемещаясь из головной части ванны с потоками расплава, проходит участки с различной температурой. Некоторое время τМ она находится в опасной зоне lМ , где температура расплава пре-

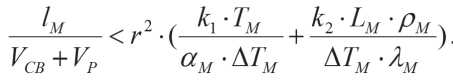

ПРИМЕНЕНИЕ НАНОТЕХНОЛОГИЙ И НАНОМАТЕРИАЛОВ вышает температуру плавления частицы ТМ и где энергично протекают дезактивационные процессы, в результате которых уменьшается поверхностная энергия частицы. При полном расплавлении частицы исчезает межфазная граница и полностью утрачивается ее модифицирующая роль. Время τМ определяется длиной lМ, скоростью потоков расплава из головной части ванны в хвостовую VР и скоростью сварки VСВ (рис.):

τ M = l M / V СВ + V Р . (2)

Время дезактивации частицы τД упрощенно можно представить как сумму трех последовательных процессов [1]:

τД = τ 1 + τ 2 + τ 3,

где τ 1 – время нагрева модифицирующей частицы от начальной температуры T 0 до температуры плавления инокулятора ТМ ; τ 2 и τ 3 – время ее плавления и растворения в расплаве.

Очевидно, что для сохранения модифицирующей активности частицы необходимо, чтобы время ее пребывания в опасной зоне τМ было меньше времени дезактивации τД :

τM < τД

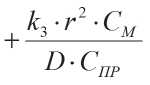

На основании анализа времени нагрева, плавления и растворения сферической модифицирующей частицы радиусом r в расплаве с температурой ТР время дезактивации частицы можно выразить следующим образом:

кх^Ум-Т.) ! кгггЬмрм «м'Мм Мм-Х„

,

где k 1, k 2, k 3 – безразмерные коэффициенты; LМ , ρМ , λМ , αМ , Т 0 и ∆ ТМ – соответственно, теплота плавления, плотность, тепло- и температуропроводность, начальная температура и перегрев модификатора; СМ и СПР – концентрация и предельная растворимость модификатора в расплаве.

Если принять, что частица нерастворима в расплаве, а начальная температура частицы Т 0 = 0, то условие (4) принимает следующий вид:

Из неравенства (6) следует, что активность модифицирующей частицы в сварочной ванне зависит от технологических параметров процесса сварки (ле-

Рис. Изменение температуры расплава по оси сварочной ванны при сварке низкоуглеродистой стали с металлохимической присадкой (модификатор TiO2): Tкип , Тр , Тм и Том – температура кипения основного металла, средняя температура расплава, температура плавления модификатора и температура плавления основного металла; lм – длина зоны перегрева модификатора

ПРИМЕНЕНИЕ НАНОТЕХНОЛОГИЙ И НАНОМАТЕРИАЛОВ вая часть) и от природных ее свойств (правая часть неравенства). Для повышения активности модификатора в сварочной ванне необходимо стремиться к уменьшению левой и увеличению правой частей неравенства.

К технологическим параметрам , с помощью которых можно сократить время пребывания частицы в опасной зоне расплава, относятся: скорость сварки и движения частицы в хвостовую часть ванны VСВ и VР ; длина опасной перегретой зоны lМ и температура расплава ТР , определяющая величину перегрева ∆ ТМ = ТР – ТМ . Из неравенства (6) следует, что для уменьшения времени пребывания частицы инокуля-тора в перегретой зоне необходимо сварку производить на максимальной скорости и принимать меры о сокращении длины lМ и перегрева ∆ ТМ .

Скорость движения частицы с потоками расплава VР возрастает пропорционально скорости сварки, кроме того ее можно увеличивать с помощью внешнего воздействия на сварочную ванну (пульсация тока, внешнее магнитное поле, колебания дуги и др.).

Длина зоны lМ с температурой, превышающей температуру плавления частицы, зависит от способа и точки ввода частицы в ванну. Введение инокулято-ра в хвостовую часть сварочной ванны, минуя столб дуги, сокращает до минимума величину lМ и время его пребывания в опасной зоне τМ .

Выше отмечено, что уменьшение размера частицы и связанное с этим повышение термодинамического потенциала резко увеличивает ее зародышеобразующую активность. Но, с другой стороны, время нагрева и плавления частицы, согласно с (5), пропорционально квадрату размера этой частицы. А это означает, что чем мельче частица, тем выше скорость ее нагрева и плавления, тем быстрее исчезнет вероятность появления в расплаве нового центра кристаллизации. Кроме того, высокая поверхностная энергия мелких частиц способствует комкованию, а малый удельный вес, характерный для оксидов, карбидов и нитридов, используемых при модифицировании сталей, приводит к их всплытию и препятствуют равномерному распределению в расплаве. Поэтому непосредственное введение инокулятора в сварочную ванну малоэффективно.

Для обеспечения высокой модифицирующей активности частиц инокулятора предложено их вводить в сварочную ванну в комплексе с макрочастицами из металла того же или близкого состава, что и свариваемый металл. Такие макрочастицы выполняют роль микрохолодильников, служат средством доставки инокулятора в зону кристаллизации, понижают температуру расплава, препятствуют комкованию и всплытию модифицирующих наночастиц [5]. Эта идея получила развитие и практическое применение при сварке под флюсом, с так называемой метал- лохимической присадкой (МХП) [6]. МХП – это гранулированная присадка из проволочной крошки (гранулята), прошедшей совместно с частицами инокулятора механосинтез в высокоэнергетической планетарной мельнице. В результате такой обработки увеличивается доля частиц наноразмерного порядка, и за счет прочных химических связей улучшается теплоотдача в гранулы. Сварка стыковых швов производится по слою МХП, засыпаемой в зазор стыка, что обеспечивает ввод модифицирующих частиц в сварочную ванну, минуя столб дуги.

Хорошие результаты модифицирования металла шва получены при введении инокулятора через дополнительную горячую проволоку (ДГП) в хвостовую часть сварочной ванны [7].

Способы ввода инокуляторов, минуя столб дуги, хотя и позволяют получить сварные соединения с высокими показателями пластичности и вязкости металла шва, но имеют и ряд недостатков. Сварку по слою МХП невозможно выполнять в других пространственных положениях, кроме нижнего, а введение инокуляторов через ДГП требует наличия двух источников электрической энергии и двух механизмов подачи проволоки. Кроме того, для большой точности точки ввода дополнительной проволоки в ванну необходима высокая синхронность работы механизмов подачи проволоки и движения сварочной головки. Рассогласование приведет к обгоранию или «примерзанию» проволоки.

По нашему мнению, дальнейшие исследования следует сосредоточить на изыскании способов модифицирования металла шва через электродную проволоку. Одним из перспективных направлений в решении этой задачи является использование современных цифровых инверторных источников питания с широкими возможностями управления процессом переноса электродного металла и сохранения модифицирующей активности инокулято-ров. Программа работы таких источников позволяет сбрасывать с электрода одиночные или серию капель заданного размера через заданные промежутки времени, регулировать температуру и время пребывания капель на электроде, скорость и время их пролета через дугу и др. [8].

Природные свойства модификатора определяют время сохранения его активности в сварочной ванне. Их необходимо учитывать при выборе модификатора. В первую очередь, должна быть изоморфность кристаллических решеток модификатора и основного металла (правило Данкова о структурном и размерном соответствии). Преимущество имеют модификаторы с одинаковым типом и близкими размерными параметрами решеток. Кроме того, критериями пригодности модификатора должны быть его теплофизические свойства. Модификато-

ПРИМЕНЕНИЕ НАНОТЕХНОЛОГИЙ И НАНОМАТЕРИАЛОВ ры с высокими значениями температуры и теплоты плавления, но с более низкими тепло- и температуропроводностью дольше сохраняют модифицирующую активность в сварочной ванне и, следовательно, предпочтительны.

Введенные в сварочную ванну инокуляторы, являясь центрами кристаллизации, остаются в шве в виде неметаллических включений, которые, с точки зрения механики разрушения, являются концентраторами напряжений и очагами зарождения трещин. Поэтому все инородные включения в шве до недавнего времени считались вредными. Сейчас к оценке роли включений в металле подходят избирательно.

Безусловно, включения, нарушающие сплошность металла (частицы шлака, газовые полости и поры) или уменьшающие силы межатомных связей на границах зерен, такие как S и P , являются вредными. А включения – центры кристаллизации в настоящее время рассматриваются как один из рычагов управления формированием оптимальной микроструктуры кристаллизующегося металла [9, 10]. Во-первых, вследствие малых размеров частиц инокулятора включения, образовавшиеся на их базе, менее опасны как концентраторы напряжений. Во-вторых, изоморфность их кристаллических решеток с матрицей обеспечивает высокий уровень сил взаимодействия на межфазной границе. А в связи с тем, что коэффициент термической усадки оксидов, карбидов, нитридов и др. неметаллических включений в разы меньше, чем у матрицы, в остывшем металле они будут испытывать всестороннее сжатие. Поэтому при растягивающих напряжениях разрыв на межфазной границе менее вероятен.

Перспективы наномодифицирования сварных швов углеродными нанотрубками

Новым направлением оксидной металлургии в борьбе с хрупкими разрушениями строительных металлоконструкций может стать наномодифицирование сварочной ванны углеродными нанотрубками (УНТ). Уникальные свойства УНТ, такие как фантастически огромная удельная поверхность (до 2000 м2/г), свидетельствует о колоссальной их адсорбционной способности и тугоплавкости (до 3000–4000оС), обеспечивающей наличие границы раздела УНТ-расплав [11], позволяют предположить о возможности использования УНТ в качестве активных инокуляторов в сварочной ванне.

В настоящее время в государственных технических университетах Воронежа (ВГТУ) и Тамбова (ТГТУ) проводятся совместные исследования модифицирования металла шва углеродными нанотрубками при дуговой сварке сталей. В качестве иноку-ляторов применяли разработанные и производимые в ООО «НаноТехЦентр» при ТГТУ углеродные нанотрубки серии «Таунит-М» (внешний и внутренний диаметры, соответственно 10–30 и 5–15 нм, длина ≥2 мкм, удельная поверхность ≥270 м2/г, насыпная плотность 0,025–0,06 г/см3).

Модифицирующую активность УНТ «Таунит-М» сравнивали с активностью известных инокуляторов, применяемых при сварке сталей: TiO2 – средний размер частиц 374 нм, температура плавления 1843оС, плотность 4,05 г/см3 и Al2O3 – средний размер частиц 141,8 нм, температура плавления 2050оС, плотность 4,23 г/см3.

Образцы 300×250×10 мм из стали 09Г2С сваривали встык за один проход автоматической сваркой под флюсом АН-47. Пластины собирали с зазором 6+2 мм. В зазор засыпали гранулированную металлохимическую присадку (МХП) из проволочной крошки ∅ 2,5×1,5 и исследуемого инокулятора, синтезированных в планетарной мельнице. Режимы сварки: сварочный ток постоянный, полярность обратная – 650-750 А; напряжение на дуге 36–38 В; скорость сварки 18 м/ч; скорость подачи электродной проволоки Св08ГА ∅ 4 мм – 85 м/ч.

Оценку эффективности инокуляторов в измельчении зерна давали на основе подсчета количества зерен на фотографиях микроструктуры металла в центре поперечного сечения шва. Подсчет зерен производили в соответствии с ГОСТ 5639-82 на площади шлифа, ограниченной окружностью ∅ 0,798 мм, что при увеличении ×100 на фотографии соответствовала окружности ∅ 79,8 мм. Подсчитывали количество целых зерен внутри окружности n 1 и пересеченных ее границей n 2. Вычисляли общее количество зерен на контролируемой площади n ∑ = n 1+ n 2/2; средний размер зерна dСР и относительные величины измельчения зерна в шве по количеству n ∑/ n 0 и среднему размеру dСР / d 0 зерен ( n 0 и d 0 – количество зерен и их средний размер в шве, выполненном без модификатора).

Результаты измерений и вычислений представлены в табл.

Полученные результаты свидетельствуют о том, что TiO2, Al2O3 и Таунит-М, введенные в сварочную ванну, являются активными модификаторами, почти в 2 раза увеличивающими количество центров кристаллизации. Наибольший модифицирующий эффект получен при введении в сварочную ванну Al2O3. Таунит-М и диоксид титана по модифицирующей активности показали примерно одинаковые результаты.

Необходимо заметить, что приведенная сравнительная количественная оценка активности инокуля-торов является весьма грубой, так как не выдержано равенство условий их взаимодействия с расплавом (неравенство размеров частиц и концентрации, сил

ПРИМЕНЕНИЕ НАНОТЕХНОЛОГИЙ И НАНОМАТЕРИАЛОВ

Таблица

ВЫВОДЫ

-

1. Наномодифицирование сварочной ванны на сегодняшний день является наиболее эффективным способом получения мелкозернистой структуры сварного шва при заводской и монтажной сварке крупногабаритных конструкций, не подвергающихся последующей термической обработке.

-

2. Для сохранения модифицирующей активности частиц инокулятора необходимо сокращать время их пребывания в высокотемпературной зоне, а материал частиц должен иметь высокие значения температуры и теплоты плавления, но более низкие тепло- и температуропроводность.

-

3. Включения оксидов, карбидов и нитридов, на базе которых формируются центры кристаллизации, в затвердевшем металле имеют прочные межатомные связи с матрицей, а в силу того, что коэффициенты их термического расширения на порядок меньше, чем матрицы, после охлаждения металла испытывают всестороннее сжатие. Поэтому такие включения не опасны, не являются концентратами растягивающих напряжений и очагами зарождения трещин.

-

4. Экспериментально показано, что введение в сварочную ванну УНТ в качестве инокуляторов способствует получению мелкозернистой структуры металла шва.

Часть 1 статьи Болдырева А.М., Сизинцева С.В., Санникова В.Г., Першина В.Ф. «Наномодифицирование – эффективный способ формирования структуры металла шва» опубликована в номере 3/2020 журнала «Нанотехнологии в строительстве».

Список литературы Наномодифицирование - эффективный способ формирования мелкозернистой структуры металла шва. Часть II. Повышение эффективности наноинокуляторов в сварочной ванне

- Boldyrev A.M., Grigorash V.V. Problems of micro- and nano-modification of seams during welding of building metal structures. Nanotechnologies in Construction. 2011; 3(3): 42-52. Available from: http://nanobuild.ru/ru_RU/ journal/Nanobuild_3_2011_RUS.pdf [Accessed 14th August 2020]. (In Russian).

- Balandin G.F. Formation of the crystal structure of castings. Moscow: Mechanical engineering; 1973. (In Russian).

- Dankov P.A. Crystal-chemical mechanism of interaction of the crystal surface with foreign elementary particles. Physical chemistry. 1946;8: 853-867. (In Russian).

- Kalinina A.P., Cherepanov A.N., Poluboyarov V.A., Korotaeva Z.A. Mathematical model of nucleation in liquid metals on ultradispersed ceramic particles. Journal of Physical Chemistry. 2001; 75(2): 275-281. (In Russian).

- Boldyrev A.M., Petrov A.S., Dorofeev E.B. Method ofelectric arc welding. Invention certificate USSR No. 584996 Cl V 23 K 9/00, 17.04.76. (In Russian).

- Boldyrev A.M., Grigorash V.V., Gushchin D.A., Grebenchuk V.G. Investigation of the adhesion strength of particles in a modifying additive for submerged arc welding of bridge structures. Nano-technologies in Construction. 2012;4(2): 56-69. Available from: http://nanobuild.ru/ru_RU/journal/Nanobuild_2_2012_RUS.pdf. [Accessed 14th August 2020]. (In Russian).

- Aleshin N.P., Yakushin B.F., Kobernik N.V., Kilev V.S. Improvement of the process of cold-resistant steels by optimizing the balance of thermal energy of an arc source. Welding production. 2018;10: 3-13. (In Russian).

- Fedyukin S.V., Karasev M.V., Kolodyazhny D.Yu., Zhuk V.V. A new generation of industrial import-substituting inverter welding machines for mechanized gas-shielded metal electrode welding of a standard type and with separation of the arc and short circuit phase control. Welding and Diag-nostics. 2017;5: 49-53. (In Russian).

- Golovko V.V., Boldyrev A.M., Gushchin D.A., Kuznetsov V.D., Fomichev S.K., Smirnov I.V. Peculiarities of distribution and the role of nonmetallic inclusions in the weld metal when nano-oxides are introduced into the weld pool. Welding and diagnostics. 2015;6: 25-29. (In Russian).

- Ma, Z.T., Janke D. Oxide metallurgyits purposes and practical approaches. Acta Metall. 1998;11(2): 79-86.

- Davydov S.V. Nanomodifier as a tool for genetic engineering of the structural state of cast iron melt. Collection of reports of the Foundry Council No. 1 "Modification as an effective tool for improving the quality of cast iron and steels". Chelyabinsk: Chelyabinsk House of Press; 2006. (In Russian).