Нанопористые анодно-оксидные пленки на порошковом сплаве Ti-Al

Автор: Степанова Кристина Вячеславовна, Яковлева Наталья Михайловна, Кокатев Александр Николаевич, Петтерссон Хокан

Журнал: Ученые записки Петрозаводского государственного университета @uchzap-petrsu

Рубрика: Физико-математические науки

Статья в выпуске: 2 (147), 2015 года.

Бесплатный доступ

Объектами исследования являлись образцы из прессованного порошка сплава Тi-40%Al до и после анодирования во фторсодержащем водном растворе 10%H 2SO 4 + 0,15%HF. Изучено влияние параметров анодирования (режима, плотности тока, напряжения и времени анодирования) на ход кинетических зависимостей U a (t) и j a (t). Установлены оптимальные условия процесса для формирования самоорганизованных наноструктурированных оксидных пленок. Исследовано строение поверхности как торцов, так и сломов образцов до и после анодирования при оптимальных условиях методом сканирующей электронной микроскопии. Впервые показано, что при оптимальных условиях на поверхности микрочастиц порошка формируется самоорганизованная пористая оксидная пленка толщиной порядка 350 нм и эффективным диаметром основных пор n> = (70 ± 10) нм. Установлено, что химический состав оксидной пленки представлен в основном Al, Ti, O, а ее структура соответствует совокупности TiO 2 и Al 2O 3 в соотношении, близком 1:1. Анодирование жаропрочного порошкового сплава Ti-40%Al во фторсодержащем водном электролите перспективно для создания новых каталитически активных наноматериалов.

Анодирование, нанопористые, оксидные пленки, порошковый сплав, титан-алюминий

Короткий адрес: https://sciup.org/14750838

IDR: 14750838 | УДК: 539.216:539.232

Текст научной статьи Нанопористые анодно-оксидные пленки на порошковом сплаве Ti-Al

Известно [8], [15], что при определенных условиях электрохимического оксидирования (анодирования) титана во фторсодержащих электролитах на его поверхности образуются нанотрубчатые оксидные пленки, исследование которых актуально как с фундаментальной точки зрения изучения самоорганизованных оксидных наноструктур, так и по причине широкого спектра современных применений, например в фотокатализе и имплантологии [11]. Однако практическое использование нанотрубчатых анодных пленок оксида титана, к достоинствам которых следует отнести достаточно узкое распределение трубок по размерам и высокую удельную поверхность, сдерживается их слабыми механическими свойствами. Согласно [1], [3], [7], [12], для получения интегрированного регулярно пористого массива диоксида титана необходимо исполь- зовать специальные методики анодирования, требующие больших временных затрат. Анодирование алюминия позволяет сформировать высокоупорядоченные пористые оксидные пленки с заданным диаметром пор и толщиной, а также отличной адгезией с металлической подложкой [10], [16], [17]. Самоорганизованный нанопорис-тый анодный оксид алюминия образуется в условиях синергетики процессов роста и растворения оксидной пленки, что реализуется при анодировании Al в большом числе слаборастворяющих оксид электролитов [17]. Анализ литературных данных показывает, что формирование оксидных нанотрубок во фторсодержащих электролитах на Ti также является результатом одновременно происходящих процессов роста и растворения оксида, причем последний обусловлен агрессивным воздействием фтор-ионов. Отсюда следует возможность создания нанопористого оксидного

покрытия при анодировании сплава Ti-Al. Следует отметить, что многие сплавы на основе системы Ti-Al обладают прочностью при высоких температурах [2], сравнимой с прочностью никелевых суперсплавов. Легирование титановых сплавов алюминием значительно увеличивает сопротивление ползучести, то есть существенно повышает их жаропрочность. В соответствии с этим сплавы системы Ti-Al с большим содержанием алюминия являются перспективным материалом для высокотемпературных применений [14].

В работах [9], [18] приводятся результаты исследований формирования оксидных пленок при анодировании в водном растворе 10%H 2 SO 4 с добавкой 0,15%HF интерметаллидных соединений системы Ti-Al: TiAl, TiAl3, Ti3Al. Показано, что для исследованных соединений формирование самоорганизованных оксидных слоев происходит в достаточно широком диапазоне значений напряжения анодирования Ua. Причем в зависимости от величины Ua и состава сплава возможно получение оксидов как с нанопористой, так и с нанотрубчатой структурой. Авторами [9] установлено, что для формирования пористого оксидного слоя следует использовать сплавы с содержанием Al не менее 19 вес.%. Согласно диаграмме состояния системы Ti-Al [2], в концентрационной области от 33 до 46 вес.% Al присутствует лишь гомогенная g -фаза TiAl, имеющая гранецентрированную тетрагональную решетку типа CuAu. В [6] сообщается, что c увеличением содержания Al сохраняется упорядоченная структура фазы TiAl (36 вес.% Al), но происходит замещение части атомов Ti атомами Al. Таким образом, согласно [9], при анодировании g -TiAl во фторсодержащих электролитах возможно формирование на поверхности самоорганизованных пористых анодно-оксидных пленок.

Весьма актуально изучение анодирования образцов из спеченного порошка сплава Ti-Al, имеющих достаточно высокую удельную поверхность. В этом случае при формировании нанопо-ристой анодной оксидной пленки на поверхности частиц порошка произойдет заметное увеличение удельной поверхности образца и, соответственно, рост химической активности [4]. Отсюда следует, что анодирование порошкового жаропрочного сплава Ti-Al во фторсодержащих электролитах позволит решить проблему создания устойчивого наноструктурированного оксидного покрытия, проявляющего, в частности, каталитические свойства. Однако сведений о получении нано-структурированных анодно-оксидных пленок на поверхности образцов из спеченного порошка сплава Ti-Al в литературе не обнаружено.

Целью настоящей работы являлось изучение особенностей формирования нанопористых оксидных пленок при анодировании образцов спеченного порошкового сплава Ti-40%Al во фторсодержащем водном электролите.

МЕТОДИКА

Объектами исследования являлись цилиндрические образцы из прессованного порошка сплава Тi-40%Al с площадью поверхности S пов ≈560 см2 и удельной поверхностью S уд ≈1600 см2/г до и после анодирования во фторсодержащем водном электролите 10%H 2 SO 4 + 0,15%HF. Перед анодированием образцы химически очищались в ультразвуковой ванне в ацетоне и спирте, затем тщательно промывались в дистиллированной воде и сушились. Анодирование осуществлялось при комнатной температуре с использованием трехэлектродной ячейки с танталовым катодом и платиновым противоэлектродом. В процессе роста оксидной пленки регистрировались зависимости напряжения от времени U a (t) при анодировании образцов при постоянной плотности тока (галь-ваностатический режим – ГСР) или зависимости плотности тока от времени j a (t) – в условиях постоянного напряжения (вольтстатический режим – ВСР). Кинетические зависимости тока и напряжения регистрировались с помощью электронных самописцев REGIGRAPH Ф1771-АД и ЭРБИЙ-7115, связанных с компьютером.

Анализ кинетики роста дополнялся исследованием строения образцов методом сканирующей электронной микроскопии (СЭМ) с помощью микроскопов JEОL JSM-6480LV и FIB/SEM FEI Nova NanoLab 600. Проводилось изучение поверхности как торцов, так и сломов цилиндрических образцов до и после анодирования. Параллельно оценивался химический состав образцов с помощью энергодисперсионной рентгеновской спектроскопии (ЭДС). Сбор данных проводился для нескольких участков, выбранных на предварительно полученном СЭМ-изображении поверхности с последующим количественным анализом элементного состава. Толщина оксидных пленок определялась по электронно-микроскопическим изображениям сломов образцов.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Поскольку анодирование образцов из спеченного порошка сплава Ti-Al во фторсодержащих электролитах проводилось впервые, то выявление параметров процесса, приводящих к формированию наноструктурированной анодной оксидной пленки (АОП) на поверхности образцов, осуществлялось экспериментально. С этой целью было выполнено исследование влияния параметров анодирования (режима, плотности тока, напряжения и времени анодирования) на ход кинетических зависимостей Ua (t) и ja (t).

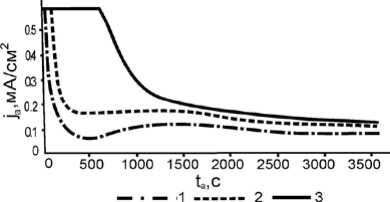

На первом этапе был реализован вольтстати-ческий режим анодирования порошковых образцов с регистрацией зависимостей jа (t). Величины напряжения, при которых осуществлялось формирование оксидного слоя, были выбраны с учетом результатов, полученных в работах [9], [18] при анодировании плоских образцов g-TiAl в том же электролите, и составили Ua = 10, 15 и 20 В. Следует отметить, что для исключения появления «экстратоков» в начале вольтстатического анодирования рекомендуется подъем напряжения до заданного значения осуществлять со скоростью не более 50 мВ/с [18]. В данной работе величина начального тока ограничивалась возможностями использованного источника тока и составляла jа~0,53 мА/см2. Таким образом, подъем Ua осуществлялся при постоянной плотности тока со скоростью порядка 30 мВ/с. Как видно из рис. 1, ход кривых jа (t) для всех использованных значений Ua типичен для формирования самооргани-зованной нанопористой или нанотрубчатой АОП [11], [17]. Так, на зависимостях jа (t) выделяются характерные, соответствующие различным этапам формирования АОП участки: (а) – спада тока, соответствующий образованию первичного плотного (барьерного) оксидного слоя, (б) – увеличения плотности тока из-за локального его растворения, (в) – стабилизации тока для стадии стационарного роста пор. Отметим, что при всех значениях Ua время достижения стадии стационарного роста было близко к 1 часу, а соответствующая величина стационарного тока составляла jстaц ~ 0,1 мА/см2.

Рис. 1. Кривые ja(t), полученные при вольтстатическом анодировании в течение 1 часа образцов Ti-40%Al в 10%Н 2 SO 4 +0,15%HF при различных значениях напряжения U а : 1 – 10 B, 2 – 15 B, 3 – 20 B

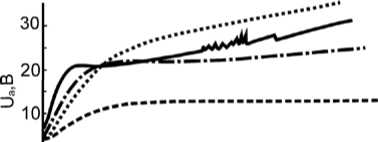

По этой причине на втором этапе изучалось анодирование порошковых образцов в гальва-ностатическом режиме при значениях ja = 0,1, 0,2, 0,3 мА/см2 (рис. 2). Вид кривых U а (t), приведенных на рис. 2, близок к характерным для формирования пористых АОП в гальваностати-ческом режиме: на начальном этапе происходит рост плотного (барьерного) оксидного слоя, что вызывает увеличение напряжения анодирования, затем имеет место замедление роста U a , связанное с началом процесса локального растворения барьерного слоя и образованием пор, и, наконец, самоорганизация пор, с наступлением которой напряжение стабилизируется и происходит стационарный рост пористого слоя.

Наиболее характерный для формирования самоорганизованного наноструктурированного анодного оксида вид имеет кривая U a (t), полученная при значении ja= 0,2 мА/см2. В этом случае

° О 1000 2000 3000 4000 5000 t»C

-- 1 —.2—3 ... 4

Рис. 2. Кривые Ua(t), полученные при гальваностатичес-ком анодировании в течение 85 мин. образцов Ti-40%Al в 10%Н2SO4 + 0,15%HF при различных значениях плотности тока jа: 1 – 0,1 мА/см2, 2 – 0,2 мА/см2, 3 – 0,3 мА/см2, а также 4 – в 10%Н 2 SO 4 при j а = 0,2 мА/см2

величина стационарного напряжения (Ua~20В) достаточно близка к значению напряжения вольт-статического анодирования в том же электролите, рекомендованному в [18] для плоских образцов g -TiAl. Следует отметить, что оптимальное время анодирования при ja= 0,2 мА/см2 составляет 85 мин., поскольку дальнейшее продолжение процесса приводит к резкому возрастанию температуры раствора.

Сравнение анодирования порошкового сплава Ti-40%Al в ГСР при установленном оптимальном значении j а = 0,2 мА/см2 в электролитах 10%Н 2 SO 4 и 10%Н 2 SO 4 + 0,15%HF показало, что ход зависимостей Ua (t) в этих электролитах различен (см. рис. 2). Если зависимость U a (t) при анодировании во фторсодержащем растворе (кривая 2) типична для роста самоорганизованных нанопористых/ нанотрубчатых оксидных пленок, то при анодировании в 10%Н2SO4 (кривая 4) на кривой наблюдаются два близких к линейным участка с разным наклоном. Согласно [5], [13], такой перегиб на кривой может быть связан с началом процесса кристаллизации сформированной на первом этапе барьерной оксидной пленки и обычно сопровождается увеличением температуры раствора.

Таким образом, анодирование порошкового сплава Ti-40%Al в вольтстатическом режиме при Ua= 15 B и гальваностатическом режиме при ja = 0,2 мА/см2 в водном фторсодержащем электролите 10%H 2 SO 4 + 0,15%HF характеризуется кинетическими зависимостями ja (t) и Ua (t), типичными для формирования самоорганизованных нано-структурированных оксидных пленок.

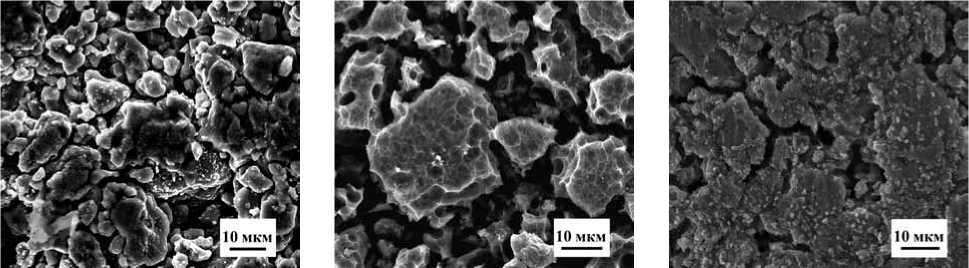

На следующем этапе было выполнено электронно-микроскопическое изучение строения поверхности образцов до и после анодирования при оптимальных условиях. Результаты ЭДС-анализа подтвердили, что порошок соответствует составу Ti-40%Al. Как видно из рис. 3а, размер частиц порошка находится в диапазоне от 1 до 20 мкм при преобладании мелкодисперсной фазы. Электронно-микроскопические исследования как торцов, так и сломов образцов, анодированных в условиях вольтстатического режима в течение 1 часа при U a = 10–15 В, показали, что на поверхности частиц порошка присутствует «дефектный по-

а

б

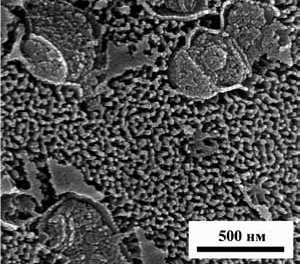

Рис. 3. СЭМ-изображения поверхности образцов порошкового сплава Ti-40%Al до (а) и после анодирования в 10%Н 2 SO 4 + 0,15% HF при Т а = 293 K: (б) в гальваностатическом режиме при j a = 0,2 мА/см2 в течение t a = 85 мин.

и (в) вольтстатическом режиме при Ua= 10 В, ta= 60 мин.

ристый слой» (рис. 3в) толщиной порядка 10 нм, отражающий состояние оксида на стадии зарождения и развития пор в барьерном слое [9], [18]. Для данного слоя характерно наличие трещин, на отдельных участках отмечается присутствие неупорядоченно расположенных пор. При увеличении напряжения до U a = 20 В на поверхности оксидного слоя, покрытого многочисленными трещинами, появляются отдельные выходы пор диаметром 30–40 нм. На основе вышесказанного можно предположить, что для формирования пористой АОП, характеризуемой отсутствием верхнего дефектного слоя, в условиях вольтста-тического режима следует увеличить либо величину напряжения, либо время анодирования, что, как было обнаружено, в обоих случаях влечет за собой разогрев электролита, интенсифицирующий процесс растворения формируемой оксидной пленки.

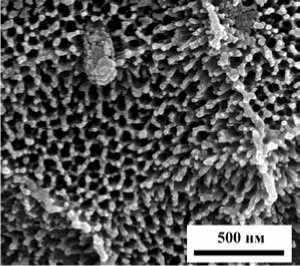

Как видно из рис. 3б и 4, применение галь-ваностатического режима при установленных оптимальных условиях приводит к формированию как на торцах, так и сломах образцов нанопористой оксидной пленки толщиной 8 @ 300–350 нм, что хорошо соответствует величине, полученной в [9], [18] при анодировании плоских образцов g -TiAl в том же электролите. Присутствие дефектного слоя отмечается лишь

Результаты ЭДС-анализа элементного состава для нескольких участков поверхности порошковых образцов, подвергнутых анодированию в 10%Н 2 SO 4 +0,15% HF в течение 85 мин. при j a = 0,2мА/см2

а

Рис. 4. СЭМ-изображения поверхности образцов порошкового сплава Ti-40%Al после гальваностатического анодирования в 10%Н 2 SO 4 + 0,15% HF при Т а = 293 K, j a = 0,2 мА/см2, t a = 85 мин.: торец (а) и слом (б)

б

оксидного слоя на отдельных микрочастицах порошка. Результаты изучения состава сформированных в оптимальных гальваностатических условиях оксидных пленок методом ЭДС представлены в таблице. Для всех исследованных участков, наряду с основными элементами Al, Ti, O, обнаруживается незначительное количество серы. Присутствие F не выявлено. Данные ЭДС-анализа позволяют говорить, что формируемый оксид в основном состоит из TiO 2 и Al 2 O 3 в соотношении 1:1, что соответствует данным рентгеноспектрального анализа [18]. Оценка, сделанная исходя из размера пор и толщины оксидного слоя, показывает, что в результате анодирования во фторсодержащем электролите происходит увеличение площади поверхности образцов порошкового сплава Ti-40%Al примерно в 20 раз.

ВЫВОДЫ

Путем изучения влияния условий анодирования порошкового сплава Ti-40%Al на кинети- ку роста оксидных пленок во фторсодержащем водном электролите (10%H2SO4 + 0,15%HF) установлено, что оптимальным для формирования самоорганизованной нанопористой структуры является применение гальваностатического режима при плотности тока ja=0,2 мА/см2.

Показано, что при оптимальных условиях на поверхности микрочастиц порошка формируется пористая оксидная пленка толщиной порядка 350 нм и эффективным диаметром основных пор

Результаты работы показывают применимость анодирования во фторсодержащем водном электролите для формирования на поверхности жаропрочного порошкового сплава Ti-40%Al устойчивого нанопористого оксидного покрытия, перспективного для создания каталитически активных наноматериалов.

* Статья подготовлена в рамках Программы стратегического развития ПетрГУ на 2012–2016 гг.

NANOPOROUS ANODIC OXIDE FILMS ON TI-AL POWDER ALLOY

Список литературы Нанопористые анодно-оксидные пленки на порошковом сплаве Ti-Al

- Булдаков Д. А., Петухов Д. И., Колесник И. В., Елисеев А. В., Лукашин А. В., Третьяков Ю. Д. Термическая стабильность пористых пленок анодного оксида титана//Российские нанотехнологии. 2009. Т. 4. № 5-6. С. 58-53.

- Диаграммы состояния двойных металлических систем: Справочник: В 3 т./Под общ. ред. Н. П. Лякишева. М.: Машиностроение, 1996. Т. 1. С. 225-227.

- Кокатев А. Н. Структура и свойства композитных покрытий на основе пористых анодных оксидов алюминия и титана, модифицированных наночастицами Ag и γ-Μη02: Автореф. дисс.. канд. техн. наук. Петрозаводск, 2013. 18 с.

- Крылов О. В. Гетерогенный катализ. Новосибирск, 2002. 234 с.

- Фишгойт Л. А., Давыдов А. Д., Мешков Л. Л. Кинетика электрохимического формирования оксидной пленки на сплаве титан-алюминий//Электрохимия. 1999. Т. 35. № 3. С. 383-386.

- Хансен М., Андерко К. Структуры двойных сплавов. М.: Металлургиздат, 1962. Т. 1. 608 с.

- Ali G., Chen C., Yo o S. H., Kum J. M., C h o S. O. Fabrication of complete titania nanoporous structures via electrochemical anodization of Ti//Nanoscale Research Letters. 2011. Vol. 6. P. 1-10.

- Beranek R., Hildebrand H., Schmuki P. Self-organized porous titanium oxide prepared in H2S04/HF electrolytes//Electrochemical and Solid-State Letters. 2003. Vol. 6. № 3. P. B12-B14.

- Berger S., Tsuchiya H., Schmuki P. Transition from nanopores to nanotubes: Self-ordered anodic oxide structures on Titanium/Aluminides//Chem. Mater. 2008. Vol. 20. P. 3245-3247.

- Choi J., Wehrspohn R., Gosele U. Mechanism of guided self-organization producing quasi-monodomain porous alumina//Electrochimica Acta. 2005. Vol. 50. P. 2591-2595.

- Ghicov A., Schmuki P. Self-ordering electrochemistry: a review on growth and functionality of TiO2 nanotubes and other self-aligned Mox structures//Chem. Commun. 2009. P. 2791-2808.

- Grimes C. A. Synthesis and application of highly ordered arrays of Ti02 nanotubes//J. Mater. Chem. 2007. Vol. 17. P. 1451-1457.

- Habazaki H., Uozumi M., Konno H., Shimizu K., Skeldon P., Thompson G. E. Crystallization of anodic titania on titanium and its alloys//Cor. Science. 2003. Vol. 45. P. 2063-2073.

- Kelm K., Irsen S., Paninski M. et al. Characterization of the microstructured of Al-rich Ti-Al-alloys by combined TEM imaging techniques//Microsc. Microanal. 2007. Vol. 13. Suppl 3. P. 294.

- Macak J. M., Tsuchiya H., Ghicov A., Yasuda K., Hahn R., Bauer S., Schmuki P. TiO2 nanotubes: self-organized electrochemical formation, properties and applications//Curr. 0pin. Solid. State Mater. Sci. 2007. Vol. 11. P. 3-18.

- Nielsh K., Choi J., Schwirn K., Wehrspohn R., Gösele U. Self-ordering regimes of porous alumina: the 10% porosity rule//Nanoletters. 2002. Vol. 2. № 7. P. 676-680.

- Sulka G. D. Highly ordered anodic porous alumina formation by self-organised anodising and template-assisted fabrication of nanostructured materials//Eftekhari A. (ed.). Nanostructured Materials in Electrochemistry. Wiley-VCH. 2008. P. 1-116.

- Tsuchiya H., Berger S., Macak J. M., Ghicov A., Schmuki P.//Electrochem. Comm. 2007. Vol. 9. P. 2397-2402.