Нанотехнологии получения перспективных высококачественных сталей, основанные на управлении наноразмерными выделениями избыточных фаз часть 1

Автор: Шахпазов Е.Х., Гордиенко А.И., Зайцев А.И., Родионова И.Г., Крылов-олефиренко В.В., Шапошников Н.Г.

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Статья в выпуске: 3 т.1, 2009 года.

Бесплатный доступ

Быстрый рост требований к уровню и стабильности технологических, механических, физико-химических характеристик металлопродукции различного назначения обусловил необходимость использования принципиально новых методов их достижения. При этом ключевая роль в обеспечении необходимого фазового состава и структурного состояния металла отводится наноразмерным неметаллическим выделениям, формирование которых должно происходить в строго регламентированных условиях на определенных стадиях обработки стали.

Нанотехнологии, массовые высококачественные стали, наноразмерные частицы, металлургия, наноструктурная составляющая, фаза, неметаллические включения

Короткий адрес: https://sciup.org/14265454

IDR: 14265454 | УДК: 541.11

Текст научной статьи Нанотехнологии получения перспективных высококачественных сталей, основанные на управлении наноразмерными выделениями избыточных фаз часть 1

Например, представленная в таблице динамика роста требований к основным служебным характеристикам (штампуемости, прочности, коррозионной стойкости) автолистовых сталей свидетельствует об их увеличении в несколько раз. Аналогичная тенденция имеет место для второй, не менее значимой группы массовых высококачественных сталей – штрипсового металла для труб большого диаметра.

Отмеченная тенденция привела к необходимости поиска новых, принципиально отличных методов достижения высоких технологических, механических физико-химических характеристик металла. Если раньше обеспечение многих необходимых показателей достигалось в основном за счет изменения концентрации углерода в стали, то в настоящее время для этой цели используют, как правило, сложные системы микролегирующих добавок при четко выраженной тенденции постоянного снижения концентрации углерода в металле.

Такой прогрессивный путь развития металлургии можно образно представить как движение в направлении перехода от сталей к сплавам железа. При этом ключевая роль в достижении необходимого фазового состава и структурного состояния металла отводится наноразмерным неметаллическим выделениям, формирование которых должно происходить в строго регламентированных условиях на определенных стадиях обработки металла.

Развитие металлургии и материаловедения стали в указанном направлении можно отнести к области нанотехнологий, поскольку, согласно современному пониманию, нанотехнологии – это производственные процессы, в которых необходимые служебные характеристики материала достигаются путем управления наноразмерными объектами. В зависимости от используемого метода и параметров ведения процесса возможно получение как полной или преобладающей, так и малой доли наноструктурной составляющей объемного материала.

К наиболее перспективным направлениям реализации нанотехнологического подхода в массовом металлургическом производстве относится развитие технологий, которые базируются на управлении типом, дисперсностью, морфологией, количеством и распределением выделений избыточных неметаллических фаз или, другими словами, на инженерии неметаллических включений. В целом такого рода образования могут оказывать экстремально большие, как положительные, так и отрицательные, воздействия на служебные характеристики готовой металлопродукции [1, 2]. Технологии, построенные на принципе управ-

Е.Х. ШАХПАЗОВ Нанотехнологии получения перспективных высококачественных сталей. Часть 1

|

о и ф я я Ф Ф м К в * о № д 8 >> и о ф 8 о и 8 >5 И |

Й s =s Я у Ф Ей й Ф Ф О Ф В « S ф о к я ° X о в в Я о ф Й У и 5 В у X у й ф В s Я X д ф g Я Ф § 8 в 5 ® м Ф Я В ч § g о Я 2 § о S я S ф я |

- X 1 з s s И « § S S О и о ■§' « И л у Щ О я Ф в S х 2 § а О S з 2 я ф 2 § я л 2 в н Д У Я В Я й 2 В . у Я Я В В Я 2 в £ а Й в =>8 Я j 8 д Я ф h я 2 о g я Ф щ " ф О я о 2 5 к я о Я В А ф я к, ВТ в в ^ О Й В S н мт 8 Я Я & Я Я н g В Я ф я 2 в ч & S о Ф 3 о Я м ,В з Я м § о ф ф Я В о н g О о g и я в В О ф >> Я S Я Я |

в s L я s у к 2 х О В д Ф 2 о Я § ф о Я в S Я Е К =к § в 5 ч ф Я н В 2 у Ч го ” - В 8 8g О ’В cd У в о д ф 2 й в ф д Ч я у О В о 2 о я « ф О Ф д « Ф ф В 5 8 Ф ВЙфВуяВВ фМОдВсоДф -ЯОуЙВячя’Я вядящ^ яд в22ыФоВД^ ёиЕ|§8аёЭ HgsS^sSeS . Д S у .О .о НДХСНСМКГОВ |

|

|

=s В я я я о хе а Я Я 8 2 ч о я m |

ф ф 3" и |

ю см" со см" |

л 5 s |

|

|

ф ф я о я ф И |

см см" о см" |

о со |

я в ч я ч Я Я Я и ХО & н в я |

|

|

ф о я В о а И |

о см" Ю |

о со VI |

||

|

я я ф ф я д го у в 5 |

я я я о я д 1 ° 1 s “ а о 5 я 2 ф =я й § О ф д я в я 5 Я -& о н со Я моя Я я в я |

ф S я < я щ S ^ ф е> а ф я у 1 я Ф в S о й 8 |

в Ф& ы м *2 ф 5 S ® ’В В В д В й В g В О в 2 у го го О g R о У Вч ф 1 8 18 |

|

Е.Х. ШАХПАЗОВ Нанотехнологии получения перспективных высококачественных сталей. Часть 1 ления наноразмерными частицами избыточных фаз на разных этапах (переделах) стали, в настоящее время могут стать ключевым инструментом прорывного повышения комплекса свойств массовой металлопродукции.

Результаты многочисленных детальных исследований показывают, что важнейшее влияние на структуру и свойства холоднокатаного проката оказывают неметаллические частицы, образующиеся на различных этапах технологии. Причем влияние включений, которые можно наблюдать в оптическом микроскопе, как правило, несущественно.

Основное воздействие на формирование структуры и свойств оказывают более мелкие частицы сульфидов, карбидов, нитридов, карбонитридов, формирование которых происходит в твердой стали в процессе различных технологических переделов. С уменьшением размеров частиц, особенно при переходе в наноразмерную область (менее 0,1 мкм), их влияние на структуру и свойства, как правило, усиливается: измельчается зеренная структура, повышаются прочностные характеристики и твердость, снижается штампуемость, достигаются экстремальные значения ряда физических и физико-химических свойств, в частности, магнитной индукции насыщения, коррозионной стойкости, причем влияние проявляется и в горячекатаном подкате, и в холоднокатаном прокате.

Создание условий для формирования определенного типа, количества и размеров частиц является важнейшим инструментом, позволяющим воздействовать на комплекс механических характеристик различных видов металлопродукции, в том числе автолистовых сталей («мягких» углеродистых типа 08Ю, сверхнизкоуглеродистых повышенной штампуемости (IF), термоупрочняемых или сталей с ВН-эффек-том, высокопрочных низколегированных – HSLA и др.), производство и использование которых приобретает все большее значение. Для одних сталей требуется повышение прочности, что позволяет уменьшить массу автомобиля, обеспечить законодательные требования по безопасности, снизить расход топлива, улучшить экологию, для других – увеличение штампуемости.

Хотя «мягкая» низкоуглеродистая сталь типа 08Ю разработана давно и на первый взгляд кажется хорошо изученной, на проблемах ее производства следует остановиться по целому ряду причин. Прежде всего, потому, что объем мирового производства подобных материалов исчисляется величинами в десятки миллионов тонн в год. Кроме того, в

Е.Х. ШАХПАЗОВ Нанотехнологии получения перспективных высококачественных сталей. Часть 1

последнее время на многих металлургических предприятиях возникли проблемы, связанные с обеспечением требуемого комплекса свойств, обусловленные не только повышением уровня требований, но и изменениями в технологиях сталеплавильного и прокатного переделов. Важно, что многие подходы, применяемые при оптимизации технологии производства стали 08Ю, имеют универсальное значение и могут быть использованы и для повышения комплекса свойств сталей других марок, в том числе низколегированной повышенной прочности (HSLA).

Из анализа механизмов упрочнения автолистовых углеродистых и низколегированных сталей следует, что к основным относятся:

– твердорастворное упрочнение;

– упрочнение измельчением зерна;

– дисперсионное твердение (упрочнение дисперсными частицами);

– упрочнение путем создания в ферритной матрице высокопрочных структурных составляющих.

По крайней мере, в двух из перечисленных механизмов решающую роль играют процессы растворения и выделения неметаллических фаз, а также морфология их частиц. Это, во-первых, механизм дисперсионного твердения, где сами частицы, в зависимости от их морфологии, могут непосредственно участвовать в торможении дислокаций в процессе деформации, вызывая, тем самым, упрочнение стали. Во-вторых, это влияние частиц определенного размера и опять-таки условий их выделения на размер зерна. В принципе и упрочнение по первому механизму зависит от условий образования и растворения частиц, так как эти процессы определяют содержание упрочняющего элемента в твердом растворе (причем это относится и к элементам внедрения, и к элементам замещения).

Общим для подавляющего большинства автолистовых материалов (и других массовых высококачественных сталей) является присутствие в них частиц нитрида алюминия и сульфида марганца. Указанные частицы, в зависимости от условий выделения и морфологии, могут существенно влиять на характеристики зеренной структуры и свойства, а именно: приводить к повышению или, наоборот, к снижению прочности, к повышению или понижению штампуемости, обеспечивать заданный уровень ВН-эффекта и определять склонность металла к естественному старению из-за изменения содержания примесей внедрения (углерода и азота) в твердом растворе.

Поскольку характер влияния частиц AlN и MnS на структуру и свойства практически одинаков для ряда разных типов сталей, а в слу-

-

Е.Х. ШАХПАЗОВ Нанотехнологии получения перспективных высококачественных сталей. Часть 1

чае стали 08Ю отсутствуют вклады, связанные с воздействием частиц и структурных составляющих другой природы, целесообразно рассмотреть возможности управления выделением указанных соединений именно на примере стали 08Ю.

Представленные ниже данные были получены при использовании комплексного подхода к исследованию условий формирования частиц и их влиянию на свойства, который включал термодинамический анализ (расчет) температурных интервалов выделения частиц, электронно-микроскопическое исследование их морфологии, определение содержания примесей внедрения в твердом растворе методом внутреннего трения (на разных этапах производственного цикла), комплексные металлографические исследования, а также механические испытания, в том числе до и после естественного и искусственного старения [3–5]. В результате механизм формирования структуры и свойств стали 08Ю может быть представлен следующим образом.

В непрерывнолитых заготовках из стали 08Ю после их охлаждения присутствуют неметаллические включения, в том числе частицы AlN и MnS. В процессе нагрева слябов под прокатку практически весь азот переходит в твердый раствор из-за полного растворения AlN. Сульфид марганца, как правило, растворяется лишь частично и только при очень низких содержаниях серы полностью. Выделение (довыделение) рассматриваемых фаз происходит при последующих технологических операциях: прокатка, смотка, холодная деформация, рекристаллизационный отжиг.

Важнейшим фактором, определяющим структуру и свойства холоднокатаного проката, являются условия выделения частиц AlN. Для концентраций кислоторастворимого алюминия [Al] и азота [N], характерных для сталей 08Ю текущего производства, термодинамическая температура начала выделения (Тн) нитрида алюминия изменяется в пределах ~950–1200оС. Реальная область температур выделения этой фазы значительно ниже. Так, для [Al] и [N], равных 0,048 и 0,005%, соответственно, Тн составляет ~1150оС, а пик С-образной кинетической кривой расположен вблизи 800оС [6].

Для формирования благоприятной микроструктуры и текстуры в процессе рекристаллизационного отжига в колпаковых печах необходимо обеспечить сохранение азота в твердом растворе перед отжигом в количестве не менее 0,0012%, для чего следует ограничить степень завершенности реакции выделения AlN в процессе горячей прокатки

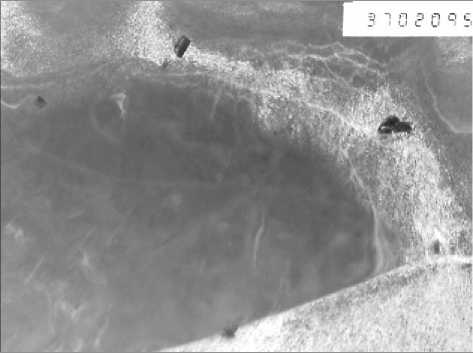

Е.Х. ШАХПАЗОВ Нанотехнологии получения перспективных высококачественных сталей. Часть 1 и последующего охлаждения. В этом случае завершение образования AlN при отжиге протекает путем образования наночастиц (рис. 1) на начальных стадиях рекристаллизации, что способствует ее торможению и, таким образом, формированию вытянутого зерна и благоприятной текстуры.

Рис. 1. Наноразмерные выделения AlN в стали 08Ю (х37000)

Одним из важнейших факторов, обуславливающих подавление выделения значительного количества нитрида алюминия при операциях, которые предшествуют холодной деформации, является оптимизация содержаний кислоторастворимого алюминия и азота, которые обеспечивают необходимые количества и кинетические условия выделения AlN. Увеличение времени пребывания металла в интервале температур выделения AlN, к которому приводят пониженные скорости прокатки в чистовой группе клетей, увеличение времени между окончанием прокатки и началом ускоренного охлаждения, повышение температуры смотки, а также увеличение обжатий в последней клети, являются факторами, повышающими вероятность выделения AlN в процессе прокатки, что может проявиться, главным образом, при высоких (> 10) значениях отношения [Al]/[N]. При более низких величинах значений [Al]/[N] влияние указанных факторов на содержание азота в твердом растворе и на свойства холоднокатаного проката выражено в меньшей степени.

Для максимального сохранения азота в твердом растворе следует ограничивать степень обжатия в последней клети величиной не более 13%, а душирование проводить, начиная с первых секций душирующей установки. Увеличение скоростей прокатки в чистовой группе клетей также может привести к дополнительному сохранению азота в твердом 31 ( к содержанию 3

Е.Х. ШАХПАЗОВ Нанотехнологии получения перспективных высококачественных сталей. Часть 1 растворе, что положительно скажется на конечных свойствах. Увеличение степени обжатия при холодной прокатке до 70% и выше приводит к более интенсивному процессу выделения частиц нитрида алюминия на начальных стадиях рекристаллизации, что повышает штампуемость. Малые степени деформации при холодной прокатке полосы большой толщины (около 2 мм) являются основной причиной получения сравнительно более прочного проката. Режим отжига предлагается назначать в соответствии со следующими рекомендациями: обеспечивать быстрый нагрев до 500оС с замедлением скорости нагрева в интервале температур 450–550оС. Это приводит к опережающему рекристаллизацию выделению частиц AlN, что благоприятно влияет на характеристики микроструктуры и текстуры проката и обеспечивает его высокую штампуе-мость.

Количество сульфида марганца, которое сохраняется в рассматриваемой стали при температуре нагрева под прокатку (исходное состояние для последующего выделения/довыделения), изменяется в широких пределах. Равновесная доля сульфида марганца в сталях типа 08Ю достигает своего предельного значения при температуре ~1050оС. При этом доля довыделяющегося в ходе охлаждения MnS изменяется незначительно. Высокие значения температур нагрева и значительно ее превышающие температуры полного растворения MnS дают основание полагать, что выделение частиц MnS в основном заканчивается в процессе горячей прокатки.

Окончательное количество и размеры частиц будут определяться характером исходного состояния, а также скоростью охлаждения металла при прокатке в черновой группе и в промежутке между черновой и чистовой группами. Эта скорость зависит от общего уровня температур при прокатке в черновой группе, от толщины раската в указанном интервале температур, а также от других факторов – скорости прокатки, использования экранов (энкопанелей) и других технологических приемов, влияющих на температуру раскатов.

Косвенной характеристикой скорости охлаждения металла является температура за последней клетью черновой группы, значения которой на большинстве непрерывных станов меняются в интервале температур 1060–1130оС.

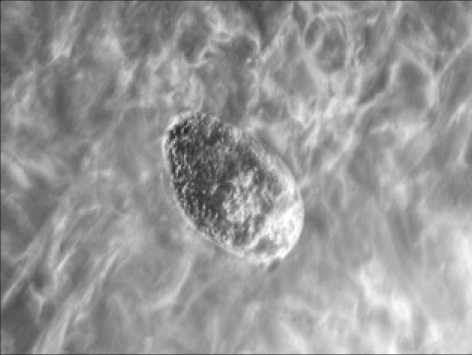

Присутствие большого количества наноразмерных частиц MnS (размером менее 0,1 мкм), формирующихся преимущественно по механизму зарождения и роста в сталях с очень низкой концентрацией ( к содержанию з

2009 • Том 1 • № 3 / 2009 • Vol. 1 • no. 3

Nanc>b

Е.Х. ШАХПАЗОВ Нанотехнологии получения перспективных высококачественных сталей. Часть 1

серы (рис.2), приводит к упрочнению и ухудшению штампуемости. Это обуславливает необходимость регламентировать нижний предел содержания серы. Кроме того, для гарантированного получения холоднокатаного проката высших категорий необходимы специальные технологические приемы, направленные на укрупнение частиц MnS в процессе прокатки и последующего охлаждения. Это, в частности, понижение скорости охлаждения металла в температурном интервале выделения MnS за счет:

увеличения толщины раскатов за черновой группой клетей;

повышения температуры металла за черновой группой клетей;

использования теплозащитных энкопанелей между черновой и чистовой группами клетей.

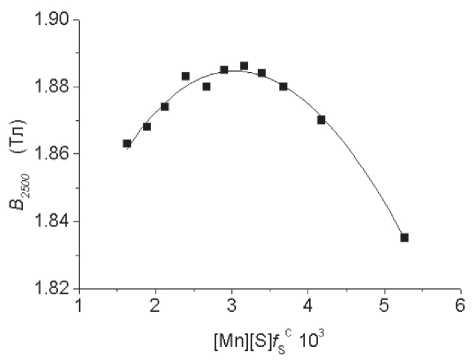

При росте величины произведения [Mn]х[S] доля сульфида мар- ганца, присутствующая при нагреве, возрастает. В этих условиях до-выделение MnS все в большей степени происходит путем роста уже существующих частиц. Это укрупнение благоприятно для формирования желаемых свойств, но до некоторого предела. Увеличение общего количества частиц в рассматриваемом случае сульфида марганца может способствовать измельчению зерна из-за роста мест зарождения новых зерен при рекристаллизации холоднокатаного металла. Поэтому для обеспечения штампуемости на уровне наиболее высоких категорий вытяжки требуется ограничение верхнего значения произведения [Mn]х[S] величиной порядка 0,0035–0,004, причем оптимальное значение произведения находится в диапазоне 0,0025–0,0035. При оптимальных величинах [Mn]х[S] после нагрева под прокатку в стали сохраняется 30– 70% от максимально возможного количества MnS.

Рис. 2. Наноразмерные выделения MnS в стали 08Ю (х20000)

Е.Х. ШАХПАЗОВ Нанотехнологии получения перспективных высококачественных сталей. Часть 1

Немаловажное значение для достижения желаемых свойств имеет также величина отношения [Mn]/[S]. Увеличение этого отношения, вероятно из-за ускорения коалесценции, способствует формированию равномерного распределения частиц MnS при уменьшении их плотности.

Таким образом, для повышения штампуемости холоднокатаного проката стали 08Ю в процессе горячей прокатки требуется, с одной стороны, ограничить степень завершенности реакции выделения нитрида алюминия при операциях, предшествующих холодной деформации, чтобы обеспечить формирование наноразмерных частиц AlN при рекристаллизационном отжиге в колпаковых печах. С другой – необходимо предупредить выделение наноразмерных частиц сульфида марганца (менее 0,1–0,2 мкм) и/или ограничить количество более крупных выделений, а также обеспечить равномерность распределения.

Рис. 3. Корреляция между магнитной индукцией анизотропной электротехнической стали (лист толщиной 0,35 мм) и термодинамическим фактором, контролирующим выделение частиц MnS

Напротив, при производстве электротехнических сталей именно выделение наноразмерных частиц сульфида марганца позволяет получить экстремально высокие показатели магнитной индукции насыщения, а преобладание процессов роста и коалесценции ухудшает служебные характеристики материала (рис. 3) [7].

Работа выполнена благодаря финансовой поддержке РФФИ, грант №09-08-00675.

Е.Х. ШАХПАЗОВ Нанотехнологии получения перспективных высококачественных сталей. Часть 1

Уважаемые коллеги!

При использовании материала данной статьи просим делать библиографическую ссылку на неё:

Шахпазов Е.Х., Гордиенко А.И., Зайцев А.И. и др. Нанотехнологии получения перспективных высококачественных сталей, основанные на управлении наноразмерными выделениями избыточных фаз. Часть 1 // Нанотехнологии в строительстве: научный Интернет-журнал. М.: ЦНТ «НаноСтроительство». 2009, Том 1, № 3. C. 24–35. URL: (дата обращения: ______________).

Dear colleagues!

The reference to this paper has the following citation format:

Shakhpazov E.K., Gordienko A.I., Zaitsev A.I. et al. The use of nanotechnologies for obtaining high-quality steels, based on the control over nanosized extractions of excess phases. Part 1. Nanotechnologies in Construction: A Scientific Internet-Journal, Moscow, CNT «NanoStroitelstvo». 2009, Vol. 1, no. 3, pp. 24–35. Available at: (Accessed _________ ____). (In Russian).