Нанотехнологии получения перспективных высококачественных сталей, основанные на управлении наноразмерными выделениями избыточных фаз часть 2

Автор: Шахпазов Е.Х., Гордиенко А.И., Зайцев А.И., Родионова И.Г., Крылов-олефиренко В.В., Шапошников Н.Г.

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Проекты РОСНАНО

Статья в выпуске: 4 т.1, 2009 года.

Бесплатный доступ

Быстрый рост требований к уровню и стабильности технологических, механических, физико-химических характеристик металлопродукции различного назначения обусловил необходимость использования принципиально новых методов их достижения. При этом ключевая роль в обеспечении необходимого фазового состава и структурного состояния металла отводится наноразмерным неметаллическим выделениям, формирование которых должно происходить в строго регламентированных условиях на определенных стадиях обработки стали.

Нанотехнологии, массовые высококачественные стали, наноразмерные частицы, металлургия, наноструктурная составляющая, фаза, неметаллические включения

Короткий адрес: https://sciup.org/14265477

IDR: 14265477 | УДК: 541.11

Текст научной статьи Нанотехнологии получения перспективных высококачественных сталей, основанные на управлении наноразмерными выделениями избыточных фаз часть 2

И спользование добавок так называемых микролегирующих элементов является важнейшей особенностью развития современных сталей, использование которых непрерывно возрастает. Термин «микролегирование» означает, что содержание указанных элементов не велико и обычно не превышает 0,1% для каждого элемента, а в сумме, как правило, составляет не более 0,15–0,17%. Особенностью микролегирующих элементов является то, что их влияние на свойства в значительной мере связано с выделением избыточных фаз. Дисперсные, особенно наноразмерные выделения, которые формируются при распаде пересыщенных твердых растворов, препятствуют движению дислокаций, вызывая упрочнение. Кроме того, частицы оказывают влияние на тип структурных составляющих, тип и характер распределения дефектов кристаллического строения. Наиболее характерным следствием введения микролегирующих добавок является торможение рекристаллизации аустенита при контролируемой прокатке, которое обуславливает формирование мелкого зерна при последующем γ / α превращении.

Классическим примером использования микролегирования является легирование алюминием, добавки которого широко применяют, ( к содержанию 3

Е.Х. ШАХПАЗОВ Нанотехнологии получения перспективных высококачественных сталей. Часть 2 начиная с 1940-х годов, для раскисления и измельчения зерна за счет образования нитридной фазы. С 1960-х годов, и особенно в настоящее время, для микролегирования широко используются элементы, расположенные в периодах от 3 до 6 и группах с IVa по VIa Периодической таблицы элементов Д.И. Менделеева. Эти элементы имеют наиболее благоприятные значения энергии Гиббса для формирования в сталях нитридов, карбидов, карбонитридов и других избыточных фаз. По сродству к углероду и устойчивости карбидов рассматриваемые металлы можно расположить в следующей последовательности: Cr, Мо, W, V, Nb, Та, Ti, Zr, Hf. Способность этих элементов к образованию нитридов выше, чем к формированию карбидов.

Для достижения прорыва в обеспечении качественно нового уровня свойств исследования наноразмерных выделений избыточных фаз и адекватных физико-химических принципов прогнозирования условий их формирования в сталях в последнее время разработан ряд термодинамических, физико-химических и компьютерных моделей фазового состава сталей. Они позволяют при заданных общих концентрациях компонентов, температуре и давлении определить, выделение каких из возможных в рассматриваемой системе избыточных фаз будет происходить, оценить их количество, химический, фазовый, фракционный состав для широкого интервала температур (600–1300оС). В частности, установлено [1], что комбинированное введение Nb, V и Ti в сталь ведет к образованию комплексных выделений, так как карбиды и нитриды указанных элементов имеют одну и ту же ГЦК-структуру типа NaCl. Ранее термодинамический анализ условий их образования в сталях проводился на основе приближения о полной взаимной растворимости карбидов и нитридов Nb, V и Ti [2]. В ряде случаев его результаты хорошо описывали экспериментальные данные, в том числе и для промышленных условий. Однако более точный анализ требует учета фазового расслоения в карбидных или карбонитридных системах, которое связано как с различием параметров решетки карбидов/нитридов различных металлов, так и с величинами энергий Гиббса обменных реакций во взаимных системах карбонитридов. В частности, в системе (Ti,Nb)(C,N) уже при относительно высоких температурах сосуществуют практически чистые ТiN и NbC [3, 4]. При дополнительном введении ванадия он, в зависимости от температуры и состава, может концентрироваться преимущественно в нитридной фазе, или же формировать преимущественно карбид [4].

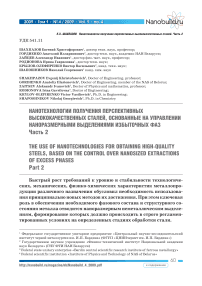

а)

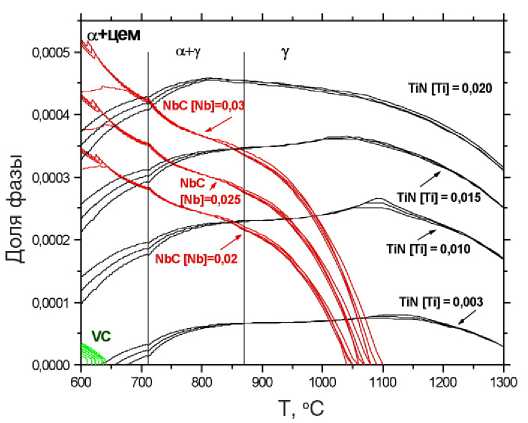

Рис. 1. Равновесные доли избыточных фаз для сталей, содержащих 0,60%Mn, 0,15%Si, 0,05%Al, 0,003%V, 0,08%C и 0,005%N при разных концентрациях Nb (0,020%, 0,025% и 0,030%) и Ti (0,003%, 0,010%, 0,015% и 0,020%): а) карбонитриды Ti, Nb и V, б) нитрид алюминия

Е.Х. ШАХПАЗОВ Нанотехнологии получения перспективных высококачественных сталей. Часть 2

б)

В качестве примера можно привести результаты термодинамического расчета для некоторых типичных случаев. Для стали, содержащей 0,60%Mn, 0,15%Si, 0,05%Al, 0,003%V, 0,08%C и 0,005%N варьировали концентрации Nb (0,020%, 0,025% и 0,030%) и Ti (0,003%, 0,010%, 0,015% и 0,020%). Из рис.1а видно, что при температурах, соответствующих нагреву под горячую прокатку, равновесными выделениями являются нитриды на основе TiN. В равновесных условиях его доля при понижении температуры сначала возрастает, а затем уменьшается из-за конкуренции с выделениями AlN. При повышении содержания Ti доля TiN ( β TiN) значительно возрастает. Если при 1200оC и [Ti] = 0,003% β TiN ≈ 0,0001, то при [Ti] ≈ 0,02% в тех же условиях β TiN ≈ 0,0004. Естественно, что связывание азота титаном обуславливает подавление образования AlN. Область стабильности AlN смещается в диапазон более низких температур (см. рис. 1б). Уменьшается и доля выделений. Учитывая, что фактическое протекание реакции выделения AlN в сталях требует больших пересыщений, при росте содержания Ti могут быть достигнуты условия, когда нитрид алюминия при горячей прокатке образоваться не сможет.

( к содержанию 3

-

Е .Х. ШАХПАЗОВ Нанотехнологии получения перспективных высококачественных сталей. Часть 2

Из данных рис. 1 следует, что основной фазой, ответственной за формирование требуемых структуры и свойств, является карбид ниобия. Видно, что при используемых в настоящее время температурах конца прокатки, можно легко управлять количеством частиц этой фазы, варьируя содержание ниобия и углерода.

На первый взгляд представляется, что условия формирования фазы на основе карбида ниобия (фазы, играющую основную роль в замедлении рекристаллизации при контролируемой прокатке) и нитрида титана независимы. Действительно, область стабильности NbC и его равновесная доля определяются практически только содержанием в стали основных компонентов, входящих в его состав, то есть ниобия и углерода (см. рис.1а). Однако на самом деле наблюдается довольно значительная взаимосвязь. Например, при легировании титаном с целью контролирования роста зерна в аустените в зоне термического влияния при сварке HSLA cталей, содержащих Nb, наблюдали эффект снижения предела текучести [5]. Причина его появления определяется морфологией и видом частиц. Так, при быстром охлаждении от высоких температур (>1100оC) сталей состава, близкого к рассматриваемому, наблюдали только крупные выделения карбонитридной фазы, содержащей преимущественно Тi и N с небольшим количеством углерода. В образцах, подвергнутых контролируемой прокатке, отмечались выделения различных типов. Кроме вышеупомянутых выделений ТiN, наблюдались мелкие частицы состава, близкого к NbC, а также выделения, которые можно назвать двойными. Ядро этих выделений состоит преимущественно из TiN, а оболочка преимущественно из NbC [5].

Такая картина природы и распределения выделений имеет вполне определенное объяснение. Образование NbC в температурной области его стабильности происходит по двум возможным механизмам. Это независимое зарождение и дальнейший рост, а также осаждение на уже имеющихся частицах TiN. Причем второй механизм возможно имеет определенные преимущества. Он не требует преодоления энергетического барьера при образовании зародыша, а параметры ГЦК-решеток TiN (0,4244 нм) и NbC (0,4470 нм) весьма близки. Частицы NbC, выделившиеся по первому механизму, способны замедлять рекристаллизацию, а выделения второго вида не оказывают на этот процесс никакого влияния. Таким образом, сформировавшиеся во время нагрева под горячую деформацию частицы TiN, предоставляя свою поверхность для роста на ней NbC, уменьшают потенциал Nb для образования незави-

-

Е .Х. ШАХПАЗОВ Нанотехнологии получения перспективных высококачественных сталей. Часть 2 симых выделений, блокируя способность этого элемента замедлять рекристаллизацию. То есть, дополнительное микролегирование ниобийсодержащей стали небольшим количеством титана может приводить не к увеличению, а к снижению прочности.

Из результатов термодинамического расчета также следует, что для рассматриваемых составов сталей фаза на основе VC становится стабильной при температурах ниже Ac3. В этом случае эффект от микролегирования стали ванадием в горячекатаном подкате может отсутствовать. В то же время он может проявиться при отжиге в колпаковых печах, когда продолжительность пребывания металла при температурах выше 600оС, при которых диффузионная подвижность еще достаточно высока, гораздо выше, чем при охлаждении смотанного рулона. Чтобы лучше понять, какие механизмы будут работать при разных вариантах окончания прокатки, последующего охлаждения и отжига, нужно учитывать особенности конкретных технологических схем.

Очевидно, что на окончательный уровень свойств стали будет влиять не только количество выделившихся частиц, но и их морфология, плотность, характер распределения.

Поэтому термодинамических расчетов недостаточно для точного прогнозирования уровня свойств. Необходимо проводить кинетический анализ. Однако в первом приближении термодинамические расчеты позволяют оценить, какой элемент в конкретной технологической схеме будет эффективен для упрочнения, а какой нет.

Еще один важный момент – это возможность уточнения посредством термодинамических расчетов оптимальных температур нагрева под прокатку, которые обеспечат переход того или иного микролегирующего элемента в твердый раствор для его последующего выделения в виде наноразмерных частиц. Другими словами, термодинамический анализ предоставляет уникальные возможности по определению оптимальных температур нагрева под прокатку.

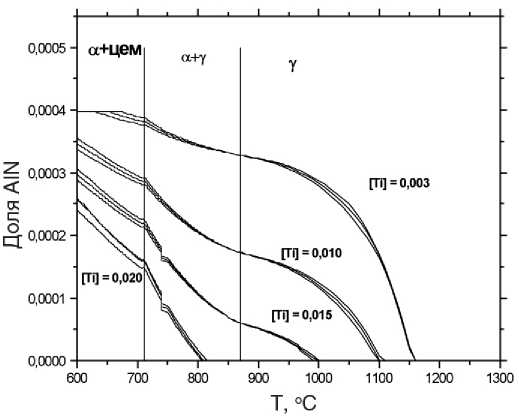

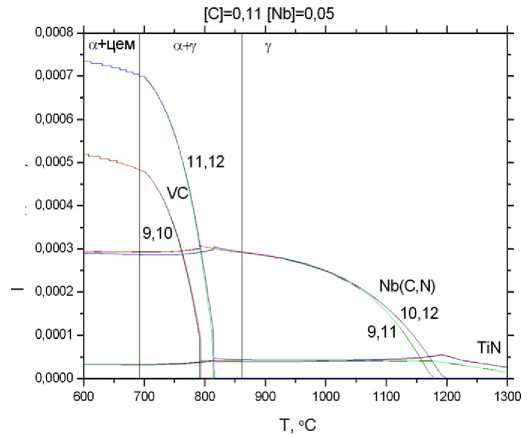

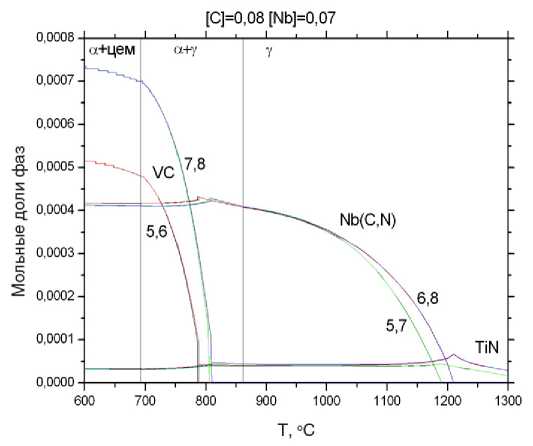

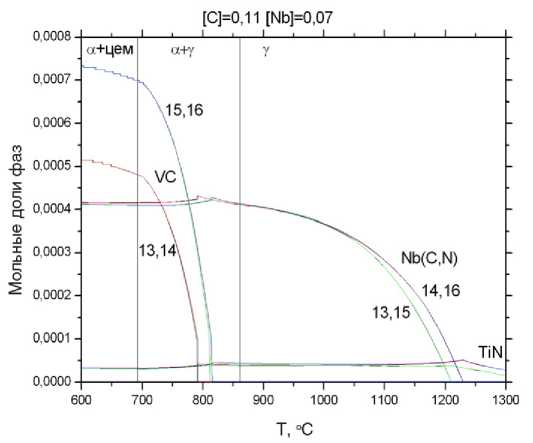

Результаты расчета для низколегированных сталей, содержащих 1,1%Mn, 0,36%Si, 0,04%Al и 0,003%Ti, в которых варьировали концентрации С (0,08% и 0,11%), Nb (0,05% и 0,07%), V (0, 05% и 0,07%) и N (0,005 % и 0,009%), представлены на рис. 2. Видно, что при температурах, характерных для прокатки, можно легко управлять количеством частиц NbC, изменяя содержание ниобия и углерода. Аналогично и влияние добавок титана на количество частиц TiN. Формирование карбида ванадия возможно при температурах ниже 800оС, причем для

Е.Х. ШАХПАЗОВ Нанотехнологии получения перспективных высококачественных сталей. Часть 2

а)

б)

Мольные доли фаз Мольные доли фаз

в)

г)

Рис. 2. Равновесные доли избыточных карбонитридных фаз в сталях, содержащих 1,1%Mn, 0,36%Si, 0,04%Al и 0,003%Ti при разных концентрациях С (0,08% и 0,11%), Nb (0,05% и 0,07%), V (0, 05% и 0,07%) и N (0,005 % и 0,009%). Номера составов соответствуют таблице

|

№ |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

|

V |

0,05 |

0,05 |

0,07 |

0,07 |

0,05 |

0,05 |

0,07 |

0,07 |

0,05 |

0,05 |

0,07 |

0,07 |

0,05 |

0,05 |

0,07 |

0,07 |

|

N |

0,005 |

0,009 |

0,005 |

0,009 |

0,005 |

0,009 |

0,005 |

0,009 |

0,005 |

0,009 |

0,005 |

0,009 |

0,005 |

0,009 |

0,005 |

0,009 |

Е.Х. ШАХПАЗОВ Нанотехнологии получения перспективных высококачественных сталей. Часть 2 рассматриваемых концентраций ванадия характерна резкая температурная зависимость равновесной доли его выделений. Поэтому можно ожидать, что незначительные колебания температур окончания прокатки металла рассматриваемых составов могут привести к существенному изменению количества и дисперсности частиц VC и, следовательно, к нестабильности свойств. В то же время следует учитывать и кинетические особенности формирования выделений карбонитридов ванадия.

Скорость зарождения VC невелика по сравнению со скоростью зарождения VN. Кроме того, с образованием карбида ванадия конкурирует образование цементита. В результате связывания углерода стимул зарождения VC еще более уменьшается и его выделение становится реальным только за счет осаждения, например, на NbC.

Сформулированные принципы позволили разработать составы и технологии производства микро- и низколегированных сталей для автомобилестроения и других назначений с пределом текучести не менее 500–600 МПа и пределом прочности не менее 750–800 МПа (увеличение прочности в 1,5–2 раза).

Приведенные расчеты показывают, что в достаточно широком диапазоне химического состава основным видом частиц, которые обеспечивают упрочнение и достижение стабильного комплекса свойств, являются частицы NbC. Их выделение происходит при реально применяемых в настоящее время температурах прокатки и не требует существенного изменения технологии. Варьируя содержание Nb и С, а также температуру конца прокатки и/или другие параметры, можно добиться существенного изменения количества выделившихся частиц NbC и их дисперсности и, следовательно, различных свойств, в том числе характерных для различных классов прочности. Это открывает широкие перспективы для разработки так называемых кассетных технологий, позволяющих из стали одного и того же химического состава получать материалы различных классов прочности.

Необходимо подчеркнуть, что обеспечение одного и того же уровня свойств возможно с использованием различных систем легирования и различных технологических параметров прокатки и термической обработки. Поэтому целесообразна разработка концепции выбора оптимальных систем легирования и технологических режимов для металла разных классов прочности. Это позволит не только получить требуемые свойства, но использовать наиболее экономичные варианты обработки.

Е.Х. ШАХПАЗОВ Нанотехнологии получения перспективных высококачественных сталей. Часть 2

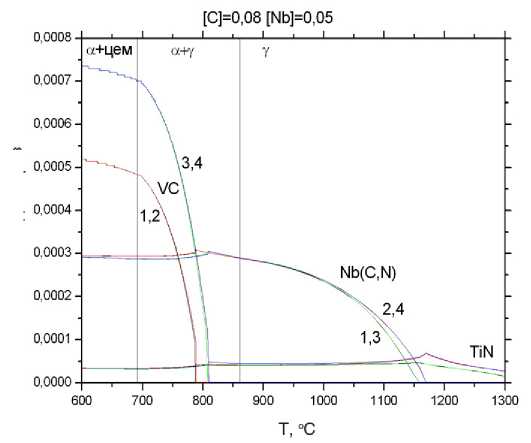

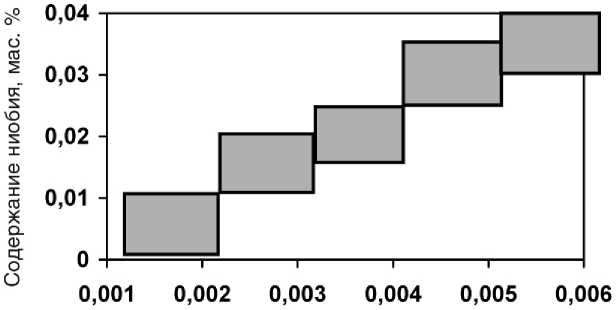

На базе комплексного исследования типов и условий образования наноразмерных частиц комплексных карбидных, нитридных, сульфидных, карбонитридных, карбосульфидных фаз, основанного на методах термодинамического анализа и расчета, электронно-микроскопической идентификации выделений, определения концентрации примесей внедрения путем измерения внутреннего трения создана фундаментальная научная база конструирования сверхнизкоуглеродистых IF-сталей и сталей с ВН-эффектом с заданным комплексом свойств. Установлены полные, достоверные сведения и разработаны адекватные подходы к модельному представлению о термодинамических свойствах углерода, азота, серы, микролегирующих добавок Nb, V, Ti и других элементов в разбавленных ГЦК- и ОЦК-растворах на основе железа. На их основании определены условия по содержанию углерода, азота, серы, микролегирующих элементов, параметры обработки металла, которые обеспечивают получение твердого раствора необходимой чистоты по примесям внедрения, формирование благоприятной зеренной структуры и высокого комплекса (оптимальное сочетание прочностных и пластических характеристик) механических свойств для разных типов автолистовых сталей повышенной прочности, в том числе с ВН-эффектом. В качестве примера на рис. 3 приведены требования к химическому составу стали с ВН-эффектом классом прочности К220, полученные методами термодинамического анализа и расчета. Видно, что для получения задан-

Содержание углерода, мае. %

Рис. 3. Разработанный химический состав сверхнизкоуглеродистой стали с ВН-эффектом классом прочности К220, микролегированной титаном и ниобием, % масс: C = 0,002–0,006; P < 0,020; N = 0,003–0,006; S < 0,012; Mn = 0,10–0,18;

Al = 0,04–0,06; Ti < 3,43N; Nb – в зависимости от C

Е.Х. ШАХПАЗОВ Нанотехнологии получения перспективных высококачественных сталей. Часть 2 ных высоких служебных характеристик стали необходимо обеспечение строго определенных и взаимосвязанных концентраций [Ti], [Nb], [N] [C], которые контролируют формирование необходимой наноструктурной составляющей материала.

Другим важным аспектом современного уровня развития металлургической технологии автолиста является то, что перенос основных операций по обработке жидкого металла в ковш, участие шлаковой фазы в процессах, происходящих при внепечной обработке стали, привели к изменению типов наноразмерных неметаллических включений, образующихся в стали и влияющих на ее свойства, в частности, на коррозионную стойкость, качество поверхности, усталостные и другие характеристики [6, 7]. В частности, установлено, что основной причиной высоких скоростей коррозии автолиста и некоторых других видов металлопродукции и оборудования является загрязненность стали неметаллическими включениями особого типа, содержащими кальций (в виде оксидной или сульфидной составляющей). Они вносятся в сталь, в основном, по ходу обработки, при неоптимальных технологических параметрах. При исследовании обострившейся в последнее время проблемы пониженной коррозионной стойкости автолистовых сталей установлено, что в тех случаях, когда происходит преждевременное коррозионное поражение (например, в процессе транспортировки и хранения металла), сталь, как правило, содержит рассматриваемые неметаллические включения, получившие название коррозионно-активные неметаллические включения (КАНВ). Оптимизация на базе современных методов физико-химического моделирования процессов рафинирования, легирования, доведения химического состава металла с учетом взаимодействия со шлаковой фазой процессов ковшевой обработки стали позволило разработать технологии получения металла с гарантированной чистотой по КАНВ и более высокой (в 2–5 раз) стойкостью к локальной коррозии.

Таким образом, в настоящее время создана база для разработки нанотехнологий получения массовых высококачественных сталей и сплавов на основе железа с принципиально более высоким уровнем и стабильностью свойств на основе управления процессами выделения наноразмерных частиц избыточных фаз.

Настоящая работа выполнена при финансовой поддержке Российского фонда фундаментальных исследований (гранты номер 09-08-00675, 09-08-00685).

Е.Х. ШАХПАЗОВ Нанотехнологии получения перспективных высококачественных сталей. Часть 2