Нанотехнологии при производстве пеностеклянных материалов нового поколения

Автор: Кетов А.А.

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Статья в выпуске: 3 т.1, 2009 года.

Бесплатный доступ

На примере технологии пеностеклянных материалов показано, что устаревшая научная и технологическая база приводит к стагнации производств и экономической нецелесообразности выпуска даже востребованных продуктов. Основанный на физико-химических свойствах сырья направленный синтез наноразмерных структур с комплексом заданных свойств позволяет не только развивать научные основы для новых экономически эффективных технологий известных продуктов, но и создавать новые перспективные материалы.

Нанотехнологии, строительство, теплоизоляционные материалы, пеностекло, наноуровень, макросвойства

Короткий адрес: https://sciup.org/14265453

IDR: 14265453

Текст научной статьи Нанотехнологии при производстве пеностеклянных материалов нового поколения

А.А. КЕТОВ Нанотехнологии при производстве пеностеклянных материалов нового поколения

И з всех видов теплоизоляции пеностекло является наиболее универсальным материалом, сочетающим высокие теплоизоляционные свойства с негорючестью, жесткостью, экологической безопасностью и практически неограниченным сроком эксплуатации.

Приоритет в создании пеностекла принадлежит России (30-е гг. ХХ в., школа академика И.И. Китайгородского). Основные принципы производства, технологические особенности и даже структура себестоимости продукции изложены в классических монографиях Б.К. Демидовича [1, 2]. Кроме того, ряд технологических вопросов отражен в работах [3, 4].

Технология производства пеностекла заключается в следующем. Силикатное натрий-кальциевое стекло измельчается до размера частиц менее 80 мкм, смешивается с пенообразующей добавкой углеродного или карбонатного типа, помещается в формы из жаропрочной стали и подвергается термообработке. При температуре 750–850oС частицы стекла спекаются, и одновременно в системе происходит выделение газа, вспенивающего композицию, обладающую в этих условиях необходимой вязкостью и пластичностью. Вспененное стекло охлаждается, отжигается, и готовые блоки разрезаются на изделия требуемой формы. Несмотря на кажущуюся очевидность и простоту технологии, три завода в России в начале 90-х гг. прекратили работу. Единственный работающий завод пеностекла остался на территории Белоруссии и входит в состав ОАО «Гомельстекло».

По нашему мнению, основная причина остановки производств пеностекла в России кроется в несовершенстве существовавшей технологии и, как следствие, в высоких издержках производства. Анализ особенностей порошковой технологии и формирования себестоимости на существовавших заводах позволил выявить ряд проблем.

Прежде всего, порошковая технология предполагала жесткую привязку к сырью – стеклу определенной марки. Поэтому становилось весьма затруднительным использование добавок, позволяющих снизить влияние переменного состава стекла на качество продукции.

Механизм образования пеностекла по классической схеме налагает ряд ограничений на процесс. Во-первых, обязательная последовательность спекания и последующего газовыделения предъявляет особые требования к температуре размягчения стекла и свойствам 16 ( к содержанию 3

А.А. КЕТОВ Нанотехнологии при производстве пеностеклянных материалов нового поколения газообразователя. Во избежание преждевременного разложения газо-образователя обычно используют специальные стекла с широким температурным интервалом размягчения – так называемые «длинные» стекла.

Во-вторых, стекло должно содержать компонент, который при температурах процесса должен взаимодействовать с углеродом для обеспечения газообразования. Это опять же требует специально сваренного стекла. Обычно для этих целей используются сульфатные стекла. В упомянутой выше монографии Б.К. Демидовича приводятся преимущественно результаты исследований именно с такими стеклами. С помощью термодинамических расчетов автор доказывает, что «… реакция восстановления Na2SO4 твердым углеродом… в силикатном стекле в атмосфере водяных паров выглядит следующим образом:

Na2SO4+ 2C + SiO2+ H2O = Na2SiO3 + 2CO2 + H2S».

Следует отметить, что в соответствии с приведенными Б.К. Демидовичем расчетами, в случае отсутствия или малого количества водяных паров, наиболее вероятным путем восстановления сульфатов является образование сульфидов:

Na2SO4 + 2C = Na2S + 2CO2.

Аналогичного мнения придерживается Ф. Шилл [4], который приводит следующую схему:

стеклоSO3 + 2C → стеклоS2– + CO + CO2.

Во всех этих случаях принципиальным, с точки зрения химии, является тот факт, что окисленная сера S+6, количество которой регламентируется в обычных силикатных стеклах и не представляет проблем для потребителя, в случае получения пеностекла переходит в восстановленную серу S–2. В этом случае последняя присутствует в структуре готового материала либо в виде газа – сероводорода, либо в твердой фазе материала в виде соединений – сульфидов. Причем сульфиды при взаимодействии с парами воды, всегда содержащимися в воздухе, подвергаются реакции гидролиза, при которой в воздух выделяется все тот же сероводород.

А.А. КЕТОВ Нанотехнологии при производстве пеностеклянных материалов нового поколения

Таким образом, классическое пеностекло содержит в своем составе токсичный сероводород и его производство требует обязательной варки специального стекла – стекла, содержащего сульфат и имеющего широкий температурный интервал размягчения.

Другой проблемой являлась термообработка порошка, который обычно не только обладает значительно более низкой теплопроводностью, чем монолитный материал, но еще и подвергается уносу конвективными потоками в процессе нагрева, создавая дополнительные экологические и технологические задачи. Поэтому термообработка дисперсного материала обычно является процессом более затратным, чем термообработка аналогичного материала, но в монолитном изделии.

Мировой опыт показывает, что не всегда выгодно использовать пеностекло в виде блоков. В ряде случаев для строительства представляет интерес пеностекло в виде гравия или щебня, например как насыпной теплоизоляционный материал или заполнитель бетонов. Накоплен огромный опыт использования пеностеклянного щебня Schaumglas Schotter и гравия Poraver. Получение мелких гранул теплоизоляционного материала всегда более выгодно с точки зрения теплообмена. При производстве блочного пеностекла до 80% длины туннельной печи, а значит, до 80% времени, составляет медленное охлаждение материала. Быстрое охлаждение и повышение производительности печи приводит к значительным внутренним напряжениям и разрушению блоков.

Именно на принципе быстрого охлаждения основано производство пеностеклянного щебня Schaumglas Schotter: пеностекло выходит из печи вспенивания на достаточно высокой скорости, дополнительно охлаждается, в результате чего растрескивается, и получается щебень. Но если в рамках классической порошковой технологии пеностекла еще существует принципиальная возможность получения пеностеклянного щебня, то вопрос о пеностеклянном гравии не может быть решен.

Поэтому основными задачами при разработке новой технологии было расширение сырьевой базы за счет использования различных стекол и отказ от применения серных соединений в технологии. Для решения этих задач посмотрим на синтез пеностекла с точки зрения энергетики и материального баланса. Оказывается, что в этом случае классическая технология пеностекла выглядит в высшей степени нерационально. Действительно, в процессе варки обычного стекла из него выделяется значительное количество газов, затем стекло охлаждается, диспергируется, в него вновь добавляются вещества, способствующие

А.А. КЕТОВ Нанотехнологии при производстве пеностеклянных материалов нового поколения газовыделению, и нагрев осуществляется повторно. Между тем известно, что силикатообразование и стеклообразование можно осуществлять и при более низких температурах [5] – как раз ориентировочно в температурной области синтеза пеностекла.

Синтез стекла при относительно невысоких для этого процесса температурах - 700 ^ 850 о С возможен, если в качестве кремнийсодержащего компонента использовать аморфные модификации оксида кремния. В то же время, именно пленка гидратированного оксида кремния образуется при ионном обмене Na+ и Са2+ на поверхности стекла.

Было установлено [6], что стекло в дисперсном состоянии легко подвергается активации с образованием на поверхности химически активной фазы гидратированного оксида кремния (поликремниевой кислоты). Для различных типов стекол количество вымываемого Na+ представляет величину более 0,3 мг/г при дисперсности частиц стекла менее 0,1 мм.

В результате ионного обмена Na+ ↔ H+ на поверхности стекла образуется слой гидратированных поликремниевых кислот, фактически обладающих кислотными свойствами, достаточными для проведения золь-гель перехода, нанесенного на такую поверхность водного раствора растворимых силикатов. Внешне этот эффект проявляется как рост прочности композиций. Кроме того, полученный на поверхности частиц стекла слой гидратированных полисиликатов фактически представляет собой композицию из гидратированного оксида кремния и соединений Na+ и Са2+ в количествах, соответствующих составу типичного стекла. Последнее обстоятельство позволяет предположить, что нагрев композиций до температур низкотемпературного синтеза стекла, приведет к стеклообразованию в пленке, сопровождаемому газовыделением преимущественно паров воды.

Предположение о роли Н+ центров на поверхности стекла, необходимых для обеспечения золь-гель перехода, позволяет сделать вывод о наличии граничного значения толщины пленки полисиликатов, свыше которого нейтрализуются все Н+ центры и невозможно протекание золь-гель перехода. Это предположение подтверждается экспериментальными данными.

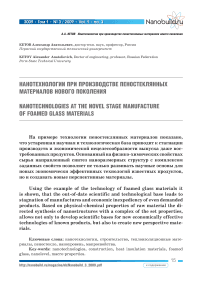

Так, на рис. 1 представлены зависимости прочности получаемых композиций от времени при выдержке в гидротермальных условиях при 60оС для различной толщины наносимых покрытий. Очевиден эффект падения прочности при увеличении толщины слоя сверх критич-

А.А. КЕТОВ Нанотехнологии при производстве пеностеклянных материалов нового поколения

Рис. 1. Зависимость прочности композиций (МПа) от времени (сут) и толщины покрытия (нм)

ной величины при рассмотрении диаграммы прочности как функции от времени и толщины покрытия. Свыше значений толщины покрытий в 120–140 нм происходит резкое падение прочности композиций, то есть простое увеличение толщины сверх наноразмерной толщины не приводит к необходимому макросвойству – прочности.

Высокая степень влияния расчетной толщины покрытия на снижение прочности композиций после толщины 120–140 нм находится в соответствии с представлениями о механизме золь-гель перехода. Действительно, с точки зрения кислотно-основной теории всегда наблюдается резкое изменение свойств системы после достижения точки эквивалентности. В представленном случае золь-гель переход происходит за счет кислотно-основного взаимодействия кислотных центров Н-стекла поверхности и гидролитических гидроксид-ионов раствора полисиликата. После достижения точки эквивалентности и замещения всех Н+ центров поверхности, рН системы резко растет и золь-гель переход в системе становится невозможным.

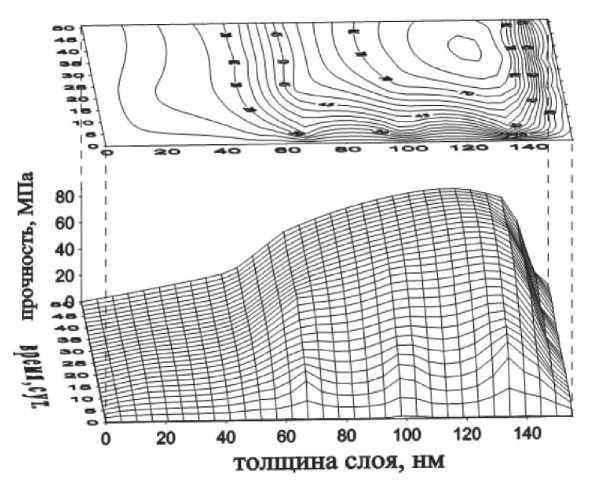

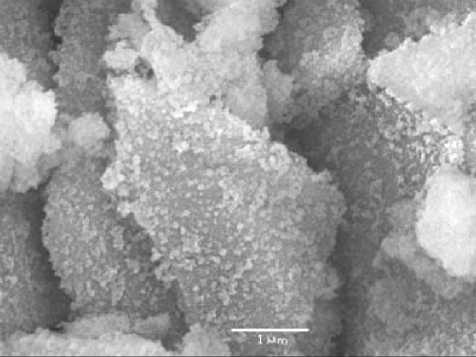

Особенности силикатообразования в наноразмерном слое также можно наблюдать при использовании метода сканирующей электронной микроскопии. Так, на рис. 2 представлены фотографии типичного скола образца с наноразмерным покрытием, а на рис. 3 – фотографии

А.А. КЕТОВ Нанотехнологии при производстве пеностеклянных материалов нового поколения такого образца кратковременно обработанного при 650оС, то есть при температуре, когда возможно начало взаимодействия между аморфным оксидом кремния и гидролитическим гидроксидом натрия в нано-размерном слое. Отчетливо прослеживается образование равномерного оплавленного слоя, обволакивающего первичные зерна дисперсного стекла и образование газовых пузырей в этом слое.

Рис. 2. Дисперсное стекло с наноразмерным покрытием

Рис. 3. Дисперсное стекло с наноразмерным покрытием после термообработки при 650оС

Очевидно, что дальнейшая термообработка образца должна привести к углублению процесса стеклообразования из наноразмерного слоя полисиликатов, росту газовых пузырей и, в конечном счете, к получению пеностекла.

Таким образом, использование ионообменной модификации дисперсного стекла позволяет создать на поверхности частиц наноразмер-ный слой, обладающий двумя характерными макросвойствами:

-

1. Наноразмерная пленка на поверхности дисперсного стекла до толщины 120–130 нм приводит к характерному макросвойству материала – росту прочности, что невозможно при увеличении толщины покрытия сверх указанных размеров. Пленка гидратированных полисиликатов в результате золь-гель процесса при температурах 20–100оС обеспечивает такое макросвойство системы как рост прочности (вяжущие свойства) до 0,5–80 МПа.

-

2. При термообработке полуфабриката, представляющего собой композит из дисперсного стекла и связки в виде наноразмерного слоя

http://nanobuild.ru/magazine/nb/Nanobuild32009.pdf ( к содержанию 3

А.А. КЕТОВ Нанотехнологии при производстве пеностеклянных материалов нового поколения полисиликатов, происходит стеклообразование в наноразмерном слое, сопровождающееся газовыделением, что на макроуровне наблюдается как увеличение кажущегося объема заготовки и получение пеностеклянного материала.

Представления о нанотехнологической модификации дисперсного стекла позволили разработать технологии утилизации несортового стеклобоя и создания целой группы пеностеклянных материалов. Сущность разработанной технологии сводится к следующим основным принципам:

-

• дисперсное стекло обладает ионообменными свойствами и химически активно;

-

• за счет ионообменных свойств возможно нанесение гидратированного полисиликата на поверхность частиц дисперсного стекла;

-

• объемные свойства стекла (отличия в сортах стеклобоя) не оказыва

ют существенного влияния на процесс синтеза пеностекла, так как последний зависит от свойств пленки гидратированных полисиликатов на поверхности частиц;

-

• для создания пеностекла достаточно газовыделения при низкотемпературном синтезе (700–850оС) стекла гидратированного полисиликата на поверхность частиц дисперсного стекла;

-

• выделяющаяся вода при низкотемпературном синтезе стекла может служить окислителем для увеличения газовыделения;

-

• продукт может подвергаться частичной кристаллизации.

В результате развития данной теории были разработаны технологии для получения целого ряда продуктов при использовании в качестве сырья несортового стеклобоя или низкосортного стекла.

В этом случае проблема создания вяжущих композиций на основе дисперсного стекла представляет интерес как с точки зрения утилизации стеклобоя [7], так и получения качественного полупродукта в технологии пеностекла, причем различные варианты модификации технологии позволяют производить такие продукты как блочное пеностекло [8], гранулированное пеностекло, мелкогранулированное пеностекло и облицовочное пеностекло [9]. То есть, возможно освоение продуктов, экономическая целесообразность которых очевидна фактически во всех конструкционных элементах зданий, а также в дорожных одеждах.

А.А. КЕТОВ Нанотехнологии при производстве пеностеклянных материалов нового поколения

Уважаемые коллеги!

При использовании материала данной статьи просим делать библиографическую ссылку на неё:

Кетов А.А. Нанотехнологии при производстве пеностеклянных материалов нового поколения // Нанотехнологии в строительстве: научный Интернет-журнал. М.: ЦНТ «НаноСтроительство». 2009, Том 1, № 3. C. 15–23. URL: (дата обращения: ______________).

Dear colleagues!

The reference to this paper has the following citation format:

Ketov A.A. Nanotechnologies at the novel stage manufacture of foamed glass materials. Nanotechnologies in Construction: A Scientific Internet-Journal, Moscow, CNT «NanoStroitelst-vo». 2009, Vol. 1, no. 3, pp. 15–23. Available at: (Accessed _____________). (In Russian).