Направления интенсификации процесса изготовления тонкостенных профилей и повышение качества летательных аппаратов

Автор: Маркова Елена Владимировна, Аль-Дарабсе Амер Мохаммад Фархан, Нуретдинов Ильдар Габбасович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Авиационная и ракетно-космическая техника

Статья в выпуске: 4-3 т.20, 2018 года.

Бесплатный доступ

В статье авторами рассматриваются направления интенсификации процесса изготовления тонкостенных профилей методом стесненного изгиба на основе деформирования листового материала на волочильно-прокатных установках типа ВПУ-120/5,5; ВПУ-120/7,5 и др. Формируются направления интенсификации формоизменяющих гибочных операций; рассматривается процесс интенсификации за счёт проведения оптимальных режимов термомеханической обработки в зависимости от механических свойств формуемого материала; устанавливаются математические зависимости процесса волочения тонкостенных профилей в роликовом формующем инструменте при создания аксиального сжатия по зонам сгиба; рекомендуются схемы и способы формообразования с предоставлением графоаналитических моделей.

Тонкостеныне профили, качество, летательыне аппараты

Короткий адрес: https://sciup.org/148312504

IDR: 148312504 | УДК: 629.73.002

Текст научной статьи Направления интенсификации процесса изготовления тонкостенных профилей и повышение качества летательных аппаратов

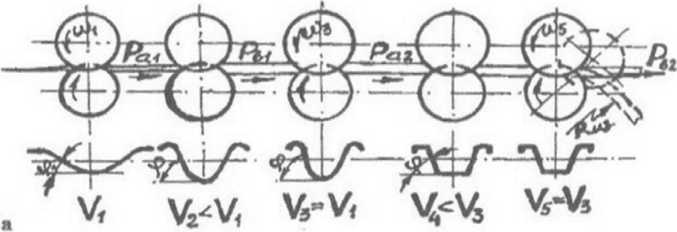

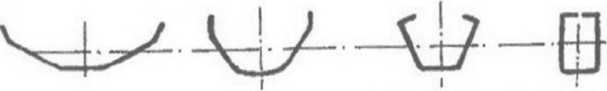

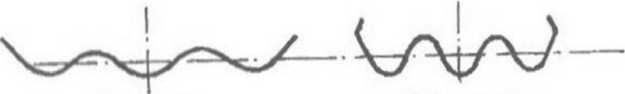

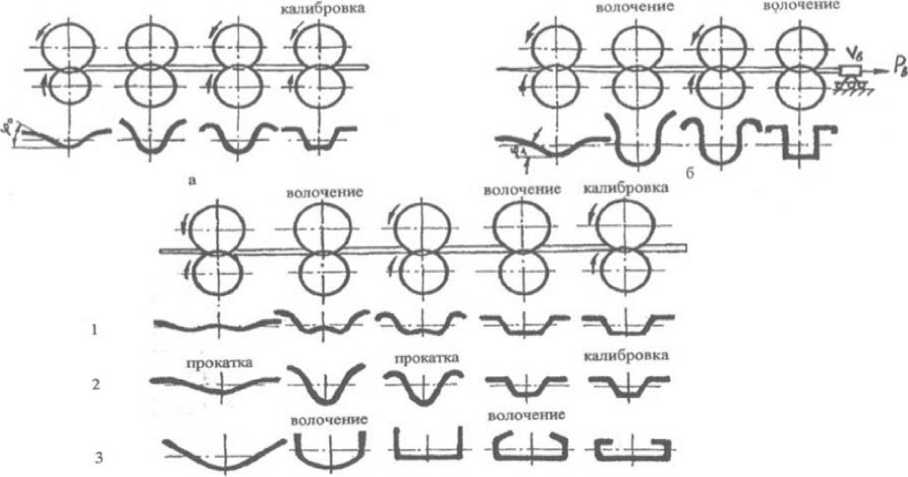

разработка и специального оборудования, и специальных средств технологического оснащения процесса [2]. Созданные гибочно-прокатные станки моделей от ГПС-200 до ГПС-300М6, волочильно-прокатные установки ВПУ-120/5,5, ВПУ-120/7,5 и разработанные в их развитие устройства для изготовления профилей посвоим конструктивным особенностям и принципу работы дополнительно интенсифицируют гибочные операции. Перечисленное оборудование позволяет изготовлять уголковые, швеллерные зетовые и корытообразные профили широкой номенклатуры с глубиной формовки от 8 до 50 мм, даже 75 мм, при использовании различных листовых материалов толщиной от 0,5 до 2,5 мм и схем формообразования в 3-5 переходов (рис. 2).

Интенсификацией уже стесненного изгиба являются гибки-волочния и сочетания волочения с прокаткой, при которых возможно улучшить микроструктуру поверхностного слоя и повысить точностные возможности, практически исключив пружинение за счет создания расчетных внутренних силовых факторов в зонах наибольших пластических деформаций. Это позволяет исключить доводочные работы, что непременно сопутствует гибке традиционными методами.

В установках, например, ВПУ-120/7,5 и гибочно-прокатном комплекс на базе волочильного стана ЦС-28 одновременно с профилированием листовой заготовки ведется правка изготовляемого профиля растяжением за счет приложения в очаге наибольших пластических деформаций усилия волочения-растяжения. Этим исключается применение специализированного оборудования для правки растяжением типа ПГР-7, ПГР-8 или УППР-1.

1 переход 2 переход 3 переход 4 переход

1 переход 2 переход

{фп)А|Д4^^

* 3 переход 4 переход 5 переход

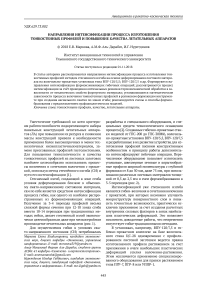

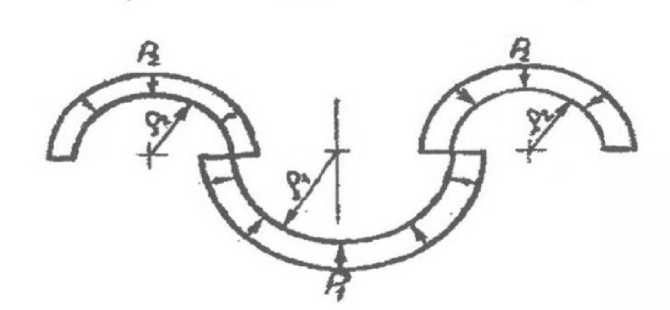

Рис. 1. Интенсификация процессов стесненного изгиба:

а – сочетание процессов волочения и прокатки. Усилия подпора Pа1’ Pа2’, усилия аксиального растяжения Pа1’ Pа2’ при изготовлении профилей с продольной кривизной: б – изготовление профиля замкнутой формы сечения;

в – изготовление профиля с 12-18 зонами сгиба

Рис. 2. Схемы и способы формообразования профилей из низкопластичных материалов при волочении в сочетании с прокаткой при холодной деформации стеснённым изгибом: а, б – наиболее целесообразные варианты

Интенсификации формоизменяющих гибочных операций при изготовлении профилей из листовых заготовок служит создание в процессе профилирования осевого подпора в зоне наибольших пластических деформаций, что создает не только тангенциальные и радиальные сжимающие напряжения, но и аксиальные, благодаря чему становится возможным увеличение степени деформаций на каждом переходе и сокращение их числа до трех-пяти, то есть в

2-3 раза по сравнению с традиционными методами гибки.

На созданном гибочно-прокатном оборудовании за счет интенсификации методов формообразования освоена технология свертывания листовой заготовки, как особого процесса гибки, из сталей и алюминиевых сплавов толщиной 0,8…1,5 мм для последующего изготовления сварных труб диаметром от 15 до 80 мм.

Сочетание методов стесненного изгиба и традиционного профилирования листовых заготовок – новый освоенный в процессе исследований путь интенсификации стесненного при изготовлении гнутых профилей сложной формы поперечного сечения с 12-18 зонами сгиба (см. рис. 1).

Интенсификацией процессов стесненного изгиба является проведение оптимальных режимов термомеханической обработки (ТМО), которая в зависимости от механических свойств материала может быть низкотемпературной (НТМО). Так, что за счет НТМО при изготовлении профилей из алюминиево-литиевых сплавов удалось повысить механические свойства ( Sв’ S0,2’ ) на 150-200 МПа, почти не снижая относительное удлинение d , % и даже повышая его.

Необходимо установить математические зависимости параметров процесса волочения тонкостенных профилей в роликовом формующем инструменте с созданием аксиального сжатия за счёт различных окружных скоростей на предварительном и окончательном переходах [2]. При этом возможно исключить потерю устойчивости за готовки, что характерно для процессов прокатки длинномерных тонкостенных профилей за счёт согласования величины допустимого аксиального сжатия Pa и величины зазора h ( Sk ) в последующей роликовой паре.

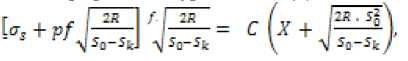

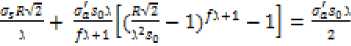

Рассмотрим механизм взаимодействия Pa двухстороннего сжатия профиля роликами на переходе предварительного формообразования (рис. 3).

Для выделенного элемента профиля dx условие равновесия имеет вид:

Sdax + axds + 2pdX (tga + f) — 0, (1)

где s – толщина элемента;

s χ – напряжение в направлении координаты X;

p – нормальноедавлении со стороны роликов;

a – уголнаклона зоны контакта с роликом к продольной оси;

f – коэффициент трения скольжения.

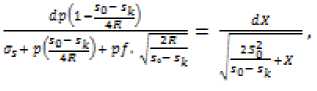

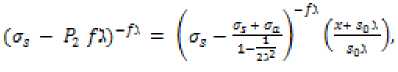

С учетом условия пластичности (1) получаем дифференциальное уравнение для вычисления p

где ■S c – толщина исходной заготовки;

5k – величина зазора в роликах;

O's – предел текучести материала.

Приведенное значение радиуса R , вычисляется по формуле:

2R, . R.

Rl 4- RT ’ где й± и /?2 – радиусы верхнего и нижнего роликов соответственно.

Интегрирование уравнения (2) дает:

где C – постоянная интегрирования.

Граничные условия для входного сечения – нулевые, а для выходного должно выполняться соотношение ax + ^c = 0. Принимая граничные условия, из формулы (3) получаем нормальное давление P-, на входе в ролики:

(®i +Pif^ = ^^7? -^ t1 4"^с)]а^ + so^- (4)

Здесь —

Для выходной зоны знак коэффициента трения скольжения, меняется на противоположный и определив постоянную интегрирования из граничного условия [4], получаем распределение нормального давление ^2 в выходной зоне:

Рис. 3. Схема взаимодействия инструмента и заготовки при создании аксиального сжатия: а – силовые факторы при обжатии заготовки по толщине;

б – создание аксиального сжатия при волочении

где С – постоянная интегрирования.

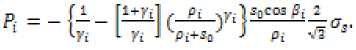

Суммарное нормальное усилие р„ , действующее на заготовку, определится:

Рп = 5з Г Р2 to dx + В3 /” pr (г) dx, (6) где 5^ – ширина заготовки:

Л g – протяженность зоны контакта заготовки и роликов, равная \2/^

^ к – координата нейтрального сечения, определяемая из условия согласования значений Plto »P2to для входной и выходной зон соответственно.

При наличии аксиального сжатия в условиях, близких к созданного в роликах проскальзывания, нейтральное сечение смещается в сторону входного сечения и тогда Хв ^ Хв .

В таком случае после проведения интегрирования нормальное усилие Р„ в выражении (6) получит вид:

^" ~ /1 ^^а f °S 1-^) /1+1 ^Snl + 1) ^ . (7)

С учетом XB/R = V2/1 < 0,03, с точностью, достаточной для принятого рассмотрения, можно определить аксиальное усилие :

^' = 2/.^. (8)

товки. Но в случаях, когда Sk ^ S0 (волочение) и когда рассматривается разложение сил в сечения с координатой, близкой к - X -, оба указанных фактора играют существенную роль. При этом надлежит рассмотреть задачу о действующих на заготовку со стороны роликов радиальных нагрузках [5].

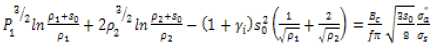

Используя известные уравнения (8), описывающие поведение осесимметричных оболочек,

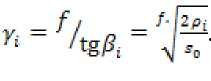

получим выражение для нормального давления на заготовку со стороны роликов (рис. 4)

где P.L – нормальное давление на i- омучастке заготовки ( i принимает значения, равные 1 и 2);

– угол наклона обжатой зоны по отношению к продольной оси;

Pi – радиус кривизны заготовки в трансверсальном сечении на i- ом участке заготовки.

Здесь

Суммарное усилие ^ni, действующее на еди-

ницу длины заготовки, определится: " p _ rPi+s„ _dr_

,

Тогда интегральное условие проскальзыва-

ния примет вид:

Из формулы (9), с учетом (7) и (8) получим уравнение, позволяющее определить величину необходимого зазора в паре роликов предварительного формообразования, чтобы создать потребное аксиальное усилие при условии I2 » 1,0

Следует заметить, что при S0 ^ Sk (прокатка) связь величины зазора в роликах с величиной PG не зависит от S^ и формы сечения заго-

где T – переменная интегрирования.

Из выражений (11) и (12) после интегрирования с точностью до одного процента имеем:

Pni = SGCtgPi pn ^^ - ^^l"15"]^^ . (13)

Аксиальное усилие определится следующим:

Рц = (Л11Р1 "*■ 2РП2Р2)/Л. (14)

При выборе схемы формообразования следует учитывать связь Pl И p2 (см. рис. 4) через ширину заготовки [4]

Pl + ^Pz = /Л ,

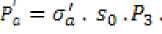

На основании (14), используя аналог выражения (9), p= = cr=-sQ.B3 , получим для случая SQ ^ Sk условие проскальзывания:

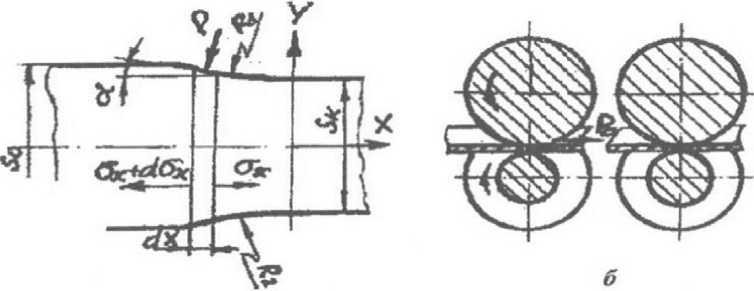

Рис. 4. Схема обжатия заготовки на предварительном переходе при изготовлении корытообразного профиля

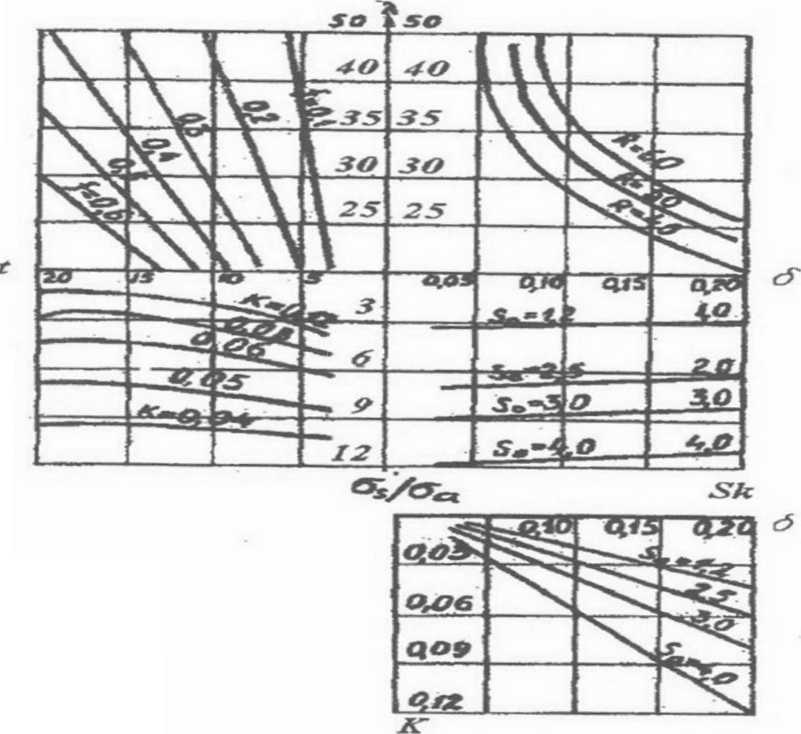

Рис. 5. Номограмма для определения настроечных параметров процесса гибки-волочения

Таким образом, из уравнения (15) видно, что условия проскальзывания зависят от схемы формообразования и ширины исходной заготовки.

Полученные уравнения (10) и (15) полно стью определяют условия проскальзывания при -7?, незначительно отличающихся от 7 • в меньшую или в большую сторону, В случает -г:. -: 7 ■ используем формулу (15), а при 7:. < _7- формулу (10). Кроме того, формула (15) дает нижнюю границу аксиального давления "., определяемого выражением (10), из которого следует: если _7 ? = _7 ■, то проскальзывание наступает при ". = 2, хотя в действительности оно имеет место при "■ (15).

Исходя из формулы (10) построена номограмма (рис. 5), позволяющая определить величину аксиального сжатия в зависимости от величины зазора в роликах.

Для построения использованы новые переменные:

, j м I г* 1 ^V 2 6

^ = 1-^ + 1; 5 = s0 — s^ к = —7 = —-.

" " s Значит, требуемое аксиальное сжатие можно обеспечить путем выбора схемы формообразования при данной ширине заготовки, или регулированием зазора в роликах. Причем, при выборе схемы формообразования потребуется учитывать ряд конкурирующих факторов: получение благоприятного напряженно-реформированного состояния в роликах окончательного формообразования, создание условий для обеспечения требуемого усилия сжатия, выдерживание больших аксиальных усилий без потери продольной устойчивости деформируемой заготовки и т.п. Решить такую задачу невозможно без рассмотрения вопроса оптимизации схемы формообразования [6]. Полученные аналитические зависимости создания аксиального сжатия с учетом схемы формообразования и величины зазора в роликовом инструменте, дают возможность определить настроечные параметры оборудования.

Список литературы Направления интенсификации процесса изготовления тонкостенных профилей и повышение качества летательных аппаратов

- Аль-Дарабсе А.М.Ф., Маркова Е.В. Автоматизированный метод обучения студентов инженерных специальностей.//В сборнике: Технологическое развитие современной науки: тенденции, проблемы и перспективы. Сборник статей Международной научно-практической конференции, Уфа, 2018. -С. 4-6.

- Колганов И.М., Тюнькин А.В. Анализ напряженно-деформированного состояния заготовки методом конечных элементов при формировании гнутолистового профиля стесненным изгибом//Авиационная промышленность. 2004. № 1. -С. 34-37.

- Маркова Е.В., Морозов В.В. Методика оценки уровня конкурентоспособности продукции инновационного предпринимательства//Вестник Самарского муниципального института управления, 2013. №1 (24).-С. 47-54.

- Морозова Е.В. Моделирование деятельности инновационного образовательного комплекса.//Известия Самарского научного центра Российской академии наук. 2011. Т. 13. № 2(2). С. 306-310.

- Морозова Е.В., Похвощев А.А. Организация инновационных образовательных комплексов: сущность и принципы.//Человек и труд,2009. № 4.-С. 45.

- Морозова Е., Поварич И. Социальная защита в сфере труда//Человек и труд, 2005. № 8. -С. 20