Напряженно-деформированное состояние крановых рельсов при контакте колес мостового крана

Автор: Сабуров Валерий Федорович, Паскин Сергей Александрович

Рубрика: Теория расчета строительных конструкций

Статья в выпуске: 2 т.17, 2017 года.

Бесплатный доступ

Крановые рельсы являются единственным конструктивным регулятором напряженно-деформированного состояния верхней, наиболее нагруженной зоны стенки сварных подкрановых балок. При перемещении колес мостовых кранов головка и боковые грани рельса подвергаются механическому и усталостному изнашиванию. В статье на примере рельса КР рассматриваются вопросы контактной прочности отечественных рельсов и рельсов по стандарту Германии. Также рассмотрены разработанные крановые рельсы нового сортамента для тяжелых условий эксплуатации. Моделирование НДС рельсов выполнено с использованием ПК «Autodesk Inventor». Показано, что рельсы типа КР не соответствуют современным условиям эксплуатации и требуют изменения геометрических параметров.

Производственные здания, подкрановые пути, крановый рельс, напряженно-деформированное состояние, контактные напряжения

Короткий адрес: https://sciup.org/147154481

IDR: 147154481 | УДК: 624.014.7 | DOI: 10.14529/build170203

Текст научной статьи Напряженно-деформированное состояние крановых рельсов при контакте колес мостового крана

Крановые рельсы входят в систему подкрановых путей одноэтажных производственных зданий и играют определяющую роль в обеспечении прочности и долговечности сварных подкрановых балок как конструктивный элемент, обеспечивающий распределение локальной крановой нагрузки на верхнюю зону стенки балки. Рельс при работе мостовых кранов находится в сложном напряженном состоянии, которое складывается из контактных напряжений в головке, напряжений от общего изгиба и кручения и местных напряжений в зоне перехода от головки рельса к шейке.

Как элемент системы крановый рельс должен отвечать условиям эксплуатации подкрановых путей. Напряженно-деформированное состояние (НДС) головки кранового рельса оценивается как объёмное, о чем свидетельствуют различные по виду и характеру повреждения и разрушения рель- сов [1]. Повреждения рельсов зависят от величины крановой нагрузки, уровня напряжений и распределением материала по поперечному сечению, т.е. геометрии рельса. В процессе эксплуатации контакт колеса с рельсом может быть точечным или линейным (рис. 1). В начале эксплуатации контакт точечный, а при износе головки рельса переходит в линейный (рис. 1, в).

Геометрия специальных крановых рельсов (тип КР) определена стандартом 1948 года [2] и во многом копирует геометрию железнодорожных рельсов, хотя их условия эксплуатации существенно отличаются. Косвенным показателем рациональности конструктивной формы рельсов их условиям эксплуатации является распределение металла по поперечному сечению (табл. 1). Из таблицы следует, что в специальных крановых рельсах основная доля металла сосредоточена в шейке

а) б) в)

Рис. 1. Виды контакта колеса с рельсом: а – точечный контакт; б – линейный контакт; в – контакт при эксплуатации

Таблица 1

Распределение металла по поперечному сечению рельсов, %*

|

Тип рельса |

Головка |

Шейка |

Подошва |

Расчетное давление колес крана, кН [3], не более |

Рекомендуемый диаметр ходовых колес, мм |

|

Крановые рельсы по ГОСТ 4121–9 |

|||||

|

КР 70 |

29,3 |

35,8 |

34,9 |

350 |

500, 600 |

|

КР 80 |

28,3 |

37,2 |

34,5 |

500 |

500, 600 |

|

КР 100 |

27,2 |

37,3 |

35,5 |

600 |

700, 800 |

|

КР 120 |

27,5 |

36,6 |

35,9 |

800 |

800, 900 |

*Данные взяты из ГОСТ 4121–48.

Таблица 2

Геометрические характеристики исследуемых крановых рельсов

|

Стандарт |

Тип рельса |

Площадь сечения,см |

Масса, кг/м |

Геометрические характеристики |

|||

|

т _ 4 Jx , см4 |

т _ 4 Jy , см4 |

т _ 4 Jp , см4 |

т _ 4 Jd , см4 |

||||

|

ГОСТ 4121-96 [7] |

КР80 |

76,19 |

59,81 |

1504,57 |

438,96 |

1943,53 |

387,0 |

|

КР100 |

105,85 |

83,09 |

2768,43 |

858,99 |

3627,42 |

765,0 |

|

|

КР120 |

144,54 |

113,47 |

6350,91 |

1596,08 |

6350,91 |

1310,0 |

|

|

DIN 536 (Германия)* |

А75 |

71,60 |

56,20 |

531,0 |

1011,0 |

1542,0 |

354,0 |

|

А100 |

94,70 |

74,30 |

856,0 |

1345,0 |

2201,0 |

537,0 |

|

|

А120 |

127,40 |

100,00 |

1361,0 |

2350,0 |

3711,0 |

888,0 |

|

|

Новые «ТУ» [6] |

КР80 т |

82,0 |

64,4 |

882,0 |

675,0 |

1557,0 |

– |

|

КР100 т |

113,0 |

88,7 |

1802,0 |

1104,0 |

2906,0 |

– |

|

|

КР120 т |

144,0 |

113,04 |

3986,0 |

1799,0 |

5785,0 |

– |

|

* Здесь и далее DIN 536. Крановый рельс (burback).

и подошве (более 70 %), в то время как головка рельса имеет минимальный объем металла. При этом видно, что с увеличением мощности рельса и, следовательно, нагрузки на него, доля металла в головке уменьшается. Очевидно, что это противоречит условиям эксплуатации крановых рельсов, так как они опираются на жесткое малодеформи-руемое основание – пояс подкрановой балки. Кроме того, произошли конструктивные усовершенствования ходовой части кранов, негативно влияющие на эксплуатационные качества рельсов – замена подшипников скольжения на подшипники качения, что увеличивает боковую силу при контакте реборды колеса с головкой рельса.

В статье анализируются закономерности распределения контактных напряжений по поперечному сечению рельсов. Величина контактных напряжений определяет срок их службы, так как они, согласно [3, 4], определяют контактно-усталостное разрушение головки рельса и его вертикальный износ. При этом уменьшаются важные служебные геометрические характеристики рельса – моменты инерции на изгиб и кручение.

Особую актуальность совершенствование геометрии крановых рельсов приобретает в связи с переходом на новую актуализированную редакцию норм по расчету стальных конструкций [5, 9].

В табл. 2 приведен перечень исследованных отечественных крановых рельсов, их зарубежные аналоги и их начальные геометрические характеристики. Кроме того приведены характеристики отечественных крановых рельсов для тяжелых условий эксплуатации (индекс «т»), технические условия на которые разработаны в [6].

Отечественные крановые рельсы прокатываются из углеродистой стали К63 и имеют минимальный предел прочности 75,0 кН/см2 и предел текучести 38 кН/см2 [7]. Минимальный предел прочности крановых рельсов по DIN 536, которые также изготавливаются из углеродистой стали с содержанием углерода 0,40–0,60 %, составляет 69,0 кН/см2.

На сегодняшний день существует несколько методик оценки контактного взаимодействия системы колесо-рельс. Наиболее близки для численного решения задачи зависимости, приведенные в [4]. Для точечного контакта реко мендуе тся формула:

σ max = 7500 ⋅ k ⋅ k f ⋅ 3 kd ⋅ knP , (1)

D 2

где к -коэффициент, зависящий от отношения радиуса закругления головки рельса к диаметру колеса, kf – коэффициент, учитывающий влияние касательной нагрузки (сил трения) на напряжения в контакте, зависит от скорости перемещения крана; k d = 1+ аv – коэффициент динамичности, зависящий от типа кранового пути, для стальных подкрановых балок а= 0,15 ; v – номинальная скорость перемещения крана, м/с; k n – коэффициент неравномерности нагрузки по ширине рельса, P – давление колеса на рельс, D – диаметр колеса. Для линейного контакта:

σ =340k⋅k ⋅3 kd ⋅knP. (2) max f b·D

Из формул (1) и (2) следует, что величина контактных напряжений зависит от диаметра ходовых колос мостового крана. Для рельсов типа КР соот- ношение «тип рельса – диаметр колеса» приведены в табл. 1 на основании исследований [6].

Численное моделирование взаимодействия колеса крана и рельса выполнено в программном комплексе «Autodesk Inventor». Модель содержит деталь с геометрическими параметрами крановых рельсов КР по ГОСТ 4121-96 [7], рельсов типа А по DIN 536 и рельсов КР-«т» по ТУ [6]. Для каждого типа рельса выбирался соответствующий диаметр ходового колеса (см. табл. 1). На модель наложены следующие граничные условия и зависимости: рельс является неподвижной деталью с жестко закрепленным основанием; колесо – подвижная деталь, основанием которой является верхняя поверхность головки рельса. Рассмотрены два варианта взаимодействия: первый – статическое положение колеса на рельсе; второй – движение колеса по рельсу с различными скоростями.

Для верификации программы выполнен расчет рельса КР100 при диаметре колеса 700 мм и давлении колеса Р = 470 кН по аналитическим формулам контактных напряжений методики Герца – Беляева [8] и по программе «Autodesk Inventor». Результаты сравнения представлены в табл. 3, из которой следует, что программа удовлетворительно описывает НДС головки рельса.

В процессе качения колеса силы, воспринимаемые рельсом, изменяются по величине, что существенно усложняет описание его напряженно-деформированного состояния. При этом пятно контакта перемещается и возникает эксцентриситет приложения вертикального давления.

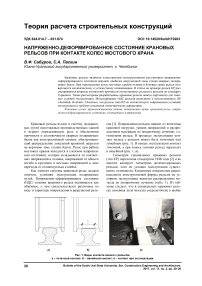

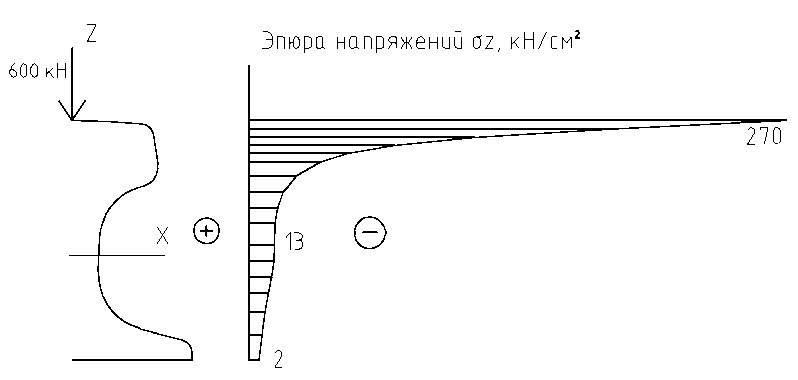

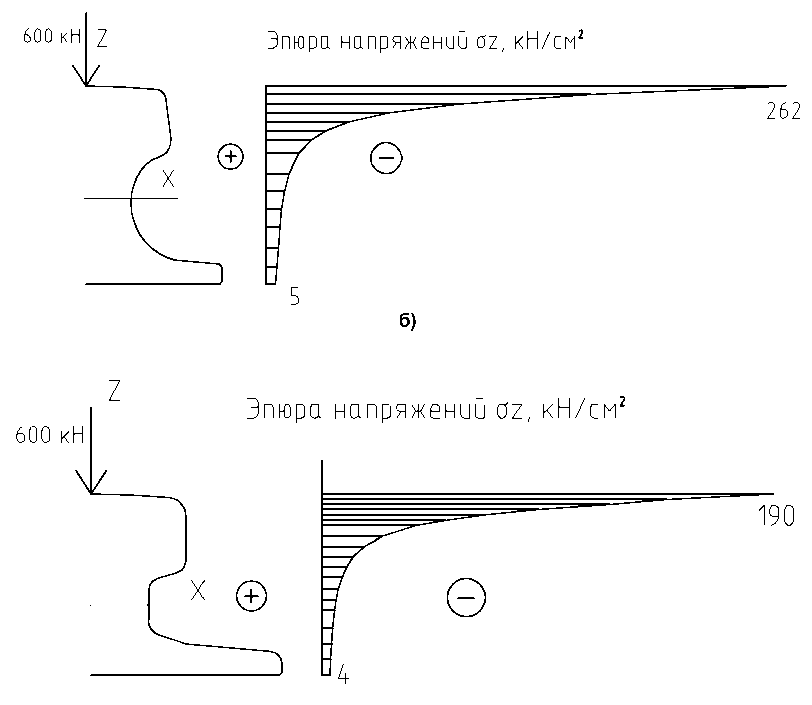

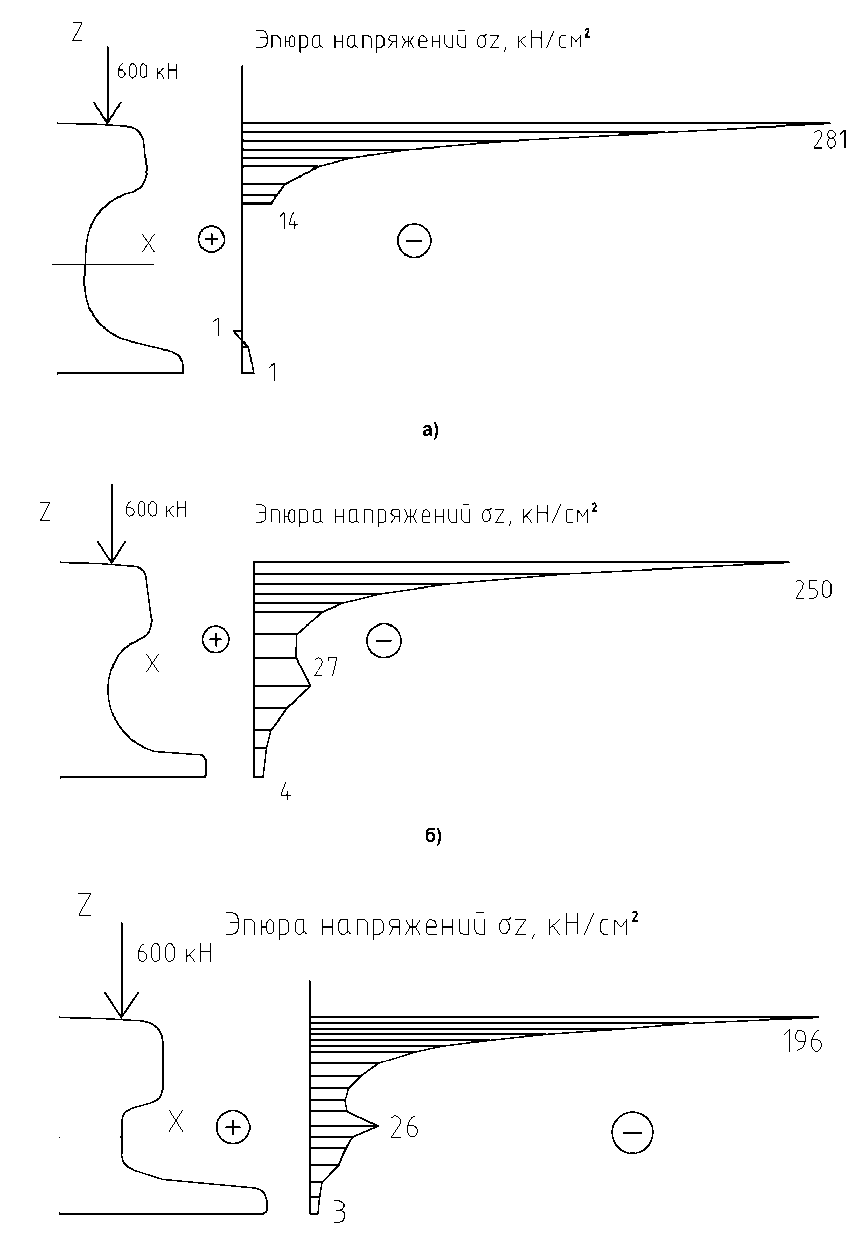

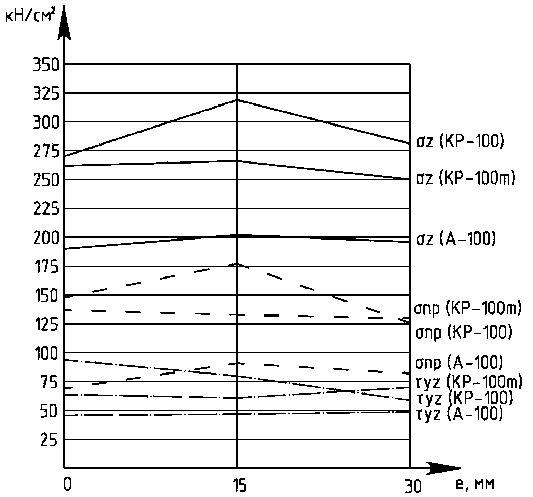

Результаты расчета при статическом положении колеса представлены в табл. 4 при осевой нагрузке, а также при эксцентриситете пятна контакта. В качестве примера на рис. 2–4 представлены эпюры распределения контактных напряжений по сечению рельсов КР100 и его аналогов в соответствии с данными табл. 4.

На примере рис. 2 и табл. 4 выполним анализ закономерностей изменения контактных напряжений в рельсах КР100, КР100т и А100. За «эталон» примем значения напряжений в рельсе КР100. При центральном приложении вертикальной нагрузки имеем:

-

– для рельса КР100т σ x < на 12 %; σ y < на 29 %; σ z < на 3 %; σпр< на 8 %;

-

– для рельса А100 σ x< на 15 %; σ y< на 30 %; σ z < на 30 %; σ пр< на 54 %;

Из приведенных данных следует, что наиболее рациональным сечением для распределения контактных напряжений является крановый рельс А100. В то же время рельс КР100 имеет поперечное сечение по расходу стали на 12 % больше рельса А100.

Влияние эксцентриситета на величину контактных напряжений можно оценить на рис. 3 и рис. 4. Анализ распределения максимальных напряжений по сечению крановых рельсов при е = 30 мм (рис. 3) показывает, что в рельсе КР100 вертикальную нагрузку воспринимает не все сечение, а только головка и, следовательно, это свидетельствует о том, что рельс КР100 более чувствителен к неравномерному загружению, чем рельсы КР100т и А100.

Таблица 3

Результаты сравнения контактных напряжений по ПК «Autodesk Inventor» и аналитическим расчетам

|

Решение |

Контактные напряжения, МПа |

|||||||

|

σ x |

Ошибка, % |

σ y |

Ошибка, % |

σ z |

Ошибка, % |

τ zy |

Ошибка, % |

|

|

Аналитическое КР100 (точечный контакт) |

–1590 |

– |

–1610 |

– |

–2560 |

– |

600 (t =5 мм) |

– |

|

ПК «Autodesk Inventor» |

–1348 |

15,2 |

–1438 |

10,7 |

–2436 |

4,8 |

610 |

1,6 |

Таблица 4

Напряженное состояние головки рельсов в зависимости от эксцентриситета приложения вертикальной нагрузки

|

Тип рельса |

Эксцентр. е , мм |

Контактные напряжения, МПа |

|||||||

|

σ x |

σ y |

σ z |

τ zy |

σ 1 |

σ 2 |

σ 3 |

σ пр (Мизес) |

||

|

КР100 |

0 |

–1475 |

–1733 |

–2695 |

942 |

–1406 |

–1406 |

–2955 |

1485 |

|

КР100т |

0 |

–1297 |

–1237 |

–2618 |

612 |

–1216 |

–1216 |

–2632 |

1374 |

|

А100 |

0 |

–1253 |

–1221 |

–1899 |

461 |

–1199 |

–1199 |

–1917 |

691 |

|

КР100 |

15 |

–1330 |

–1638 |

–3194 |

802 |

–1310 |

–1310 |

–3222 |

1774 |

|

КР100т |

15 |

–1374 |

–1303 |

–2665 |

612 |

–1264 |

–1264 |

–2666 |

1335 |

|

А100 |

15 |

–1142 |

–1113 |

–2021 |

471 |

–1111 |

–1111 |

–2029 |

906 |

|

КР100 |

30 |

–1628 |

–1627 |

–2808 |

567 |

–1569 |

–1569 |

–2859 |

1260 |

|

КР100т |

30 |

–1429 |

–1241 |

–2496 |

697 |

–1160 |

–1160 |

–2575 |

1301 |

|

А100 |

30 |

–1160 |

–1197 |

–1961 |

491 |

–1119 |

–1119 |

–1986 |

824 |

|

КР100 линейный контакт |

– |

–150 |

–290 |

–270 |

– |

– |

– |

– |

– |

а)

в)

Рис. 2. Эпюры максимальных контактных напряжений в крановых рельсах при осевой нагрузке: а – КР100; б – КР100т; в – А100

в)

Рис. 3. Эпюры максимальных контактных напряжений в крановых рельсах при нагрузке с эксцентриситетом е = 30 мм: а – КР100; б – КР100т; в – А100

Рис. 4. Зависимости напряжений σ z и σ пр по Мизесу в рельсах от эксцентриситета вертикальной нагрузки

Выводы

-

1. Отечественные крановые рельсы, прокатываемые по ГОСТ 4121-96, не отвечают современным требованиям к условиям эксплуатации и требуют изменения конструктивной формы.

-

2. Геометрия головки крановых рельсов должна обеспечивать линейный контакт с ободом колеса, что значительно снизит ее нагруженность (см. табл. 4) и, следовательно, повысит износоустойчивость.

Список литературы Напряженно-деформированное состояние крановых рельсов при контакте колес мостового крана

- Сабуров, В.Ф. Закономерности износа и особенности напряженного состояния крановых рельсов подкрановых путей промзданий/В.Ф. Сабуров//Сб. Металлические конструкции: взгляд в прошлое и будущее: материалы VIII Украинской научно-технической конференции. -Киев, 2004. -С. 624-630.

- Сабуров, В.Ф. Эволюция профиля крановых рельсов для подкрановых путей производственных зданий/В.Ф. Сабуров, Н.Е. Крупнова//Институциональные проблемы саморазвития территориальных систем инновационной России. Международная конференция с элементами научной школы для молодёжи: сб. науч. трудов. -Челябинск: Издат. центр ЮУрГУ, 2010. -С. 77-87.

- Справочник по кранам: в 2 т. Т. 1. Характеристики материалов и нагрузок. Основы расчета кранов, их приводов и металлическая конструкций/В.И. Брауде, М.М. Гохберг, И.Е. Заягин и др.; под. общ. ред. М. М. Гохберга. -М.: Машиностроение, 1988. -536 с.

- Александров, М.П. Грузоподъемные машины. -Изд-во МГТУ им. Баумана: Изд-во «Высшая школа», 2000. -550 с.

- СП 16.13330.2011. Стальные конструкции. Актуализированная редакция СНиП II-23-81*. -М., 2011.

- Сабуров, В.Ф. Закономерности усталостных повреждений и разработка метода расчетной оценки долговечности подкрановых путей производственных зданий: автореф. дис.... д-ра техн. наук/В.Ф. Сабуров. -Челябинск: Изд-во ЮУрГУ, 2002. -42 с.

- ГОСТ 4121-96. Рельсы крановые. Технические условия. -Взамен ГОСТ 4121-76; введ. 01.07.02.

- Писаренко, Г.С. Справочник по сопротивлению материалов/Г.С. Писаренко, А.П. Яковлев, В.В. Матвеев. -Киев: Наук. Думка, 1988. -736 с.

- Сабуров, В.Ф. Обеспечение усталостной прочности подкрановых балок в связи с переходом на актуализированные нормативные документы/В.Ф. Сабуров//Материалы Международного конгресса «Актуальные проблемы современного строительства и пути их эффективного решения». -СПб.: СПбГАСУ, 2012. -Ч. I. -С. 101-103.