Напряженно-деформированное состояние при безоправочном волочении тонкостенных труб с подпором

Автор: Каргин Борис Владимирович, Каргин Владимир Родионович, Пастушенко Татьяна Сергеевна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 6-1 т.14, 2012 года.

Бесплатный доступ

Проведено теоретическое исследование процесса безоправочного волочения тонкостенных труб с осевым подпором на входе в волоку. Приведена полная система уравнений, позволяющая найти с помощью компьютера напряженно – деформированное состояние, необходимое для инженерного выбора параметров волочения и инструмента.

Напряженно – деформированное состояние, безоправочное волочение, тонкостенная труба

Короткий адрес: https://sciup.org/148201675

IDR: 148201675 | УДК: 621.774.34

Текст научной статьи Напряженно-деформированное состояние при безоправочном волочении тонкостенных труб с подпором

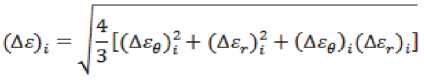

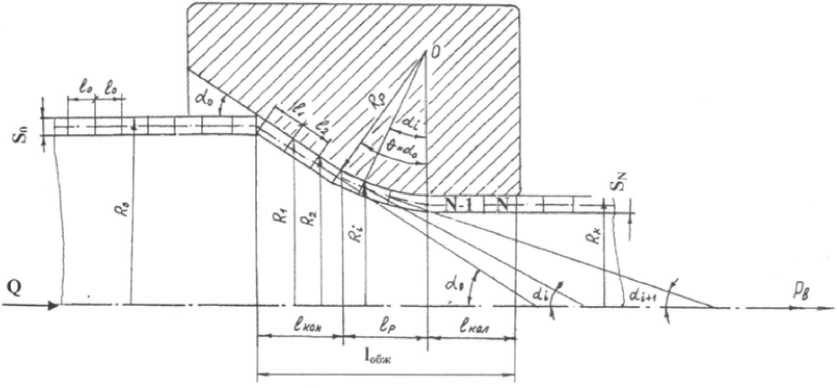

кольцевых элементов одинаковой длины l0. В процессе волочения исходные элементы при протягивании через профилированный канал волоки под действием осевых сил Рв и Q деформируются и занимают положения, определяемые радиусами R1, R2, … , Ri, … , RN. Соответственно длина образующих и толщины стенок элементов при R1, R2, … , Ri, … , RNпринимают значения l1, l2, … , li, … , lN и S1, S2, … , Si, … , SN. Число элементов должно быть достаточным для того, чтобы в пределах каждого элемента процесс деформирова- ния считался монотонным.

В качестве параметров деформированного состояния, описывающих бесконечно малые приращения деформаций, для i-го элемента использовали логарифмические деформации:

5 I

"i-l Лг-1 4-1

связанные между собой условием постоянства объема:

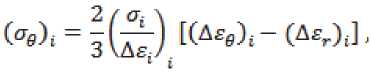

и интенсивность бесконечно малых приращений деформаций:

. (1)

Конечные деформации е l , е6 , е r для каждого i-го элемента находят, суммируя бесконечно малые приращения деформации i-го элемента и конечные деформации (i-1)-го элемента, т. е.

<ЛХ = teiX-i + (Д^Х ; ОД = ОД-i + (Д£Д Wi = (£r)i-l + (^ErX UDi = (£i)i-i +' (^1)1 ■

Printed with pdfFactory Pro trial version - purchase at

Рис. 1. Волочение тонкостенной трубы

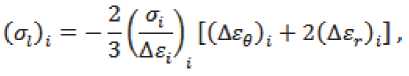

Компоненты напряженного состояния с т l и ов определяют по известным компонентам деформированного состояния из уравнений теории пластического течения:

На цилиндрическом участке считаем, что R l = то, R О = Rк, где Rк - конечный радиус готовой трубы.

Уравнения равновесия элементов в направлении касательной к меридиану на коническом, радиусном и цилиндрическом участках канала волоки соответственно следующие:

— (atRS) -a9S-

^PR sina

= 0 ,

где с i — интенсивность напряжений.

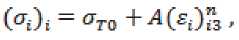

Интенсивность напряжений для i-го элемента находят из закона упрочнения металла заготовки, например, заданного в виде степенного ряда:

d

— (ajRS) — R^OgSsinQ + (iPR) = 0 , 0,6

dl

где с т — предел текучести материала заготовки при входе в волоку,

А и n – коэффициенты аппроксимации ди-

аграммы упрочнения.

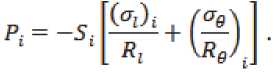

Контактное давление Рi для i-го элемента можно получить из уравнения равновесия сил в

направлении нормали к меридиану:

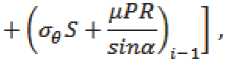

Здесь д - коэффициент внешнего трения. Представив эти формулы в конечных разностях и проинтегрировав методом трапеций [3], окончательно будем иметь:

на коническом участке

, . , . R, + Ri+i Г/ pPR\

(O1RS)t - (^Й5)Н1 = * 1+1 L65 + — +

2* . x siTict/ ^

Здесь Rl – радиус кривизны меридиального сечения;

R в - радиус кривизны сечения трубы конической поверхностью, перпендикулярной дуге меридиана.

На коническом участке принимаем, что R 1 = ^, (R О )i=R i /cos а , на радиусном R l определяется геометрией радиусного перехода (Rи)i=Ri/cos О (R i - радиус окружности в сечении плоскостью перпендикулярной оси волочения; а , О - углы между касательной к меридиану и осью волочения на коническом и радиусном участках соответственно).

на радиусном участке

6+6

(ojRS^ - (ojRS)^ = ^^[(agSsinS + цРР\ +

на цилиндрическом участке

Таким образом, для любого элемента в кана-

ле волоки получаем замкнутую систему уравне-

ний для определения неизвестных R i , S i , l i , e0 i , el i , e ri , (e i ) I , (a i ) I , a l , a0, P i . Для конического участка система включает уравнения (1) – (8), для радиусного – (1) – (7) и (9), на цилиндрическом участке используется только уравнение (10). В связи с тем, что деформация трубной заготовки является осесимметричной, параметры напряженно-деформированного состояния – только функция одной независимой переменной либо радиуса R, либо угла Q . Поэтому решение системы (1) - (9) в представленной последовательности сводится к решению трансцендентного уравнения (8) или (9) в функции независимой переменной.

Процесс вычисления параметров напряженно-деформированного состояния начинается на коническом участке со значения i=1. При этом для кольцевого элемента, расположенного до входа в очаг деформации, считаются известными все параметры напряженно-деформированного состояния. Для ненагруженного элемента обычно принимают = = = = е =0, ст, = P = 0, l r У У a l=Q/F0, где F0 - площадь поперечного сечения заготовки на входе в волоку.

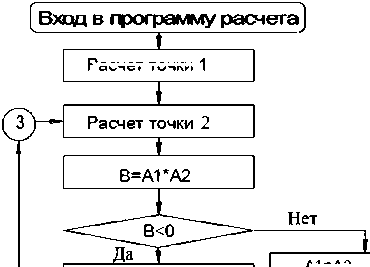

Так как геометрия первого элемента в процессе волочения неизвестна, то предполагаем, что изменение длины образующей l1 будет происходить на отрезке [0,95 l0, 1,05 l0]. Это дает воз-

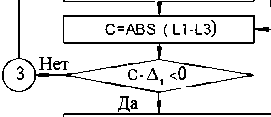

Расчет точки 1

R3=R2

L3=L2

L2= (L1+L2) /2

R2= (R1+R2) /2

Расчет истинных деформаций и напряжений

A1=A2

R1=R2

L1-L2

L2= (L2+L3) /2

R2= ( R2+R3) /2

Сохранение результатов расчета

Выход из программы расчета

Рис. 2. Алгоритм расчета параметров напряженно-деформированного состояния в кольцевом элементе можность при численном решении на ЭВМ приведенной системы уравнений воспользоваться методом дихотомии [3]. Расчет действительного значения R1, определяющего точную геометрию первого элемента, проводится с точностью д 1: |Rk+11 - Rk1| < Д 1, где k+1 и k - номера приближений для независимой переменной. Другие параметры элемента находят из геометрических соотношений Si=(S0l0R0)/(R1l1), l1=(R0-R1)/sinа. По точным значениям параметров геометрии первого элемента по соотношению (1), (3) – (5) определяют истинные значения деформаций и напряжений (рис. 2), критерием правильности их выбора служит обращение уравнения равновесия (8) в тождество. Расчет параметров напряженно-деформированного состояния для последующих элементов 2, 3, … , i, … , N проводится в аналогичной последовательности за исключением того, что на радиусном участке в качестве независимой переменной используется угол Q, а на цилиндрическом участке находят только а1.

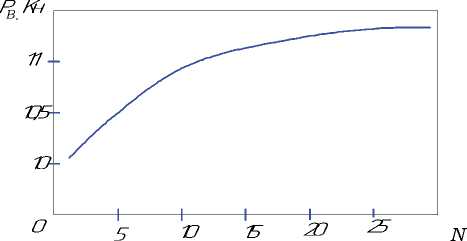

После того, как будет определено напряженно-деформированное состояние во всех элементах канала волоки, процесс вычислений не заканчивается. Для достижения заданной точности расчета усилия волочения Д2 нужно вести те же самые вычисления, увеличив число ранее заданных кольцевых элементов. Требуемая точность д 2 достигается при выполнении неравенства (Р т+1 в - Р т в) < д 2 , где m+1 и m - номера приближений по усилию волочения, Р = ст 1 N ( л (2R -SN)SN), рис. 3.

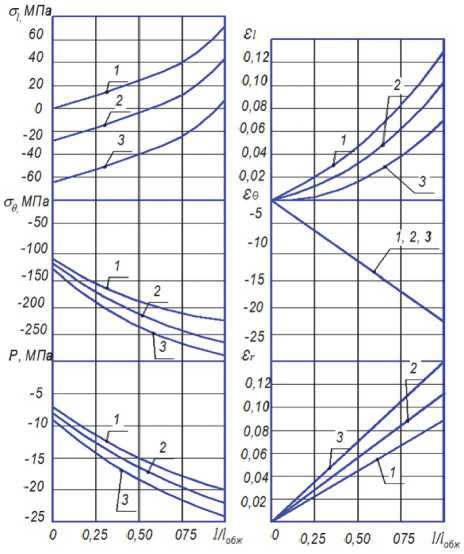

Результаты расчета параметров напряженно-деформированного состояния на ЭВМ при волочении медных труб из сплава М3 с различным подпором представлены на рис. 4. В процессе вычислений принято R0=16 мм, S0=1 мм, l0=0,5 мм, l а =5 мм, R =1 мм, а =12е, R =13 мм, a =75+58 е L 0,42 , ^ =0,12, д 1 =10 -4 мм, Д 2 =50 Н.

Из анализа графиков следует, что по мере продвижения металла трубы вдоль волочильного канала длиной l0 меридиональное напряжение возрастает, достигая своего максимального значения на выходе из канала волоки. Меридио-

Рис. 3. Влияние числа кольцевых элементов N на изменение усилия волочения Рв

Рис. 4. Распределение параметров напряженно-деформированного состояния по длине канала волоки:

1 – q=0 МПа, 2 – q=30 МПа, 3 – q=70 МПа нальное напряжение больше при волочении тонкостенной трубы без подпора. Чем больше подпор, тем меньше уl, и соответственно больше степень деформации заготовки за проход. При под- поре q=Q/F0=70 МПа, осевое напряжение близко к нулю. По этой схеме реализуется процесс осадки трубы вдавливанием в волоку.

Окружные сжимающие напряжения и контактное давление Р распределены по длине канала волоки по нелинейному закону, возрастая по абсолютной величине к выходу из канала волоки. Подпор со стороны входа заготовки в волоку вызывает увеличение ов и Р Чем больше подпор, тем выше рост ов и Р

Величина тангенциальных деформаций не зависит от величины подпора. Подпор существенно влияет на величину меридиональных и радиальных деформаций е l и е r . Чем больше подпор, тем больше утолщаются стенки трубы, а длина полученной трубы меньше, чем при традиционном волочении без осевого подпора.

Использование предлагаемой методики позволяет моделировать реальные процессы безоп-равочного волочения тонкостенных труб на непрерывных станах и может быть полезным при создании САПР технологических процессов для выбора оптимальных режимов волочения.

Список литературы Напряженно-деформированное состояние при безоправочном волочении тонкостенных труб с подпором

- Перциков З.И. Волочильные станы. М.: Металлургия, 1986, 208 с.

- Савин Г.А. Волочение труб. М.: Металлургия 1993, 336 с.

- Калиткин Н.Н. Численные методы. М.: Наука, 1978, 364 с.