Напыление покрытий плазмотроном с подачей порошка спутно плазменному потоку

Автор: Михеев А.Е., Гирн А.В., Якубович И.О., Руденко М.С.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 1 т.22, 2021 года.

Бесплатный доступ

Эффективность использования энергии плазмы при нанесении покрытий во многом определяется конструкцией плазмотрона. Основное отличие разработанного плазмотрона ПМ-1 заключается в подаче транспортирующего газа с порошком спутно плазменному потоку, что позволяет обеспечить более эффективный и равномерный прогрев напыляемого материала. В данной работе представлены результаты измерения коэффициента использования материала (КИМ), являющегося важной и показательной характеристикой плазмотронов, показывающей их экономичность и производительность, рассчитаны затраты на электроэнергию и проведены исследования напыленных образцов на термоудар.

Плазмотрон, технологический режим, теплозащитное покрытие, образцы, напыление, плазменная струя, коэффициент использования материала

Короткий адрес: https://sciup.org/148322015

IDR: 148322015 | УДК: 621.793 | DOI: 10.31772/2712-8970-2021-22-1-194-200

Текст научной статьи Напыление покрытий плазмотроном с подачей порошка спутно плазменному потоку

Введение. Целью данной работы является отработка технологических режимов нанесения теплозащитных покрытий с применением плазмотрона ПМ-1 и сравнение характеристик нанесенных покрытий с показателями, полученными на плазмотроне F4. Применение покрытий, защищающих от воздействия высоких температур, эрозионного и абразивного износов, воздействия нейтронных потоков, позволяют в большей мере сохранять конструкции от разрушений. Для этой цели многие предприятия аэрокосмической отрасли широко используют плазменное напыление покрытий [1–13].

К достоинствам метода плазменного напыления можно отнести следующие характеристики: высокую температуру струи, позволяющую наносить тугоплавкие материалы; значительную производительность, простоту технологии, относительно низкую себестоимость, хорошие показатели прочности сцепления покрытия с подложкой, возможность обработки деталей различной конфигурации и габаритов. Процесс является многофакторным и позволяет в широких пределах управлять качеством покрытий на основе оптимизации режимов напыления.

Экспериментальная часть. Эффективность использования энергии плазмы при нанесении покрытий во многом определяется конструкцией плазмотрона. Конструкция плазмотрона ПМ-1 со схемой подачи транспортирующего газа с порошком спутно плазменному потоку представлена в работе [1]. Предварительно проведенные исследования на плазмотроне ПМ-1 показали его некоторые преимущества по сравнению со стандартным плазмотроном F4. Но для плазмотрона ПМ-1 не были определены основные технологические параметры его эксплуатации и не все характеристики нанесенных покрытий исследованы.

В табл. 1 представлена подводимая мощность к плазмотрону F-4, которая находится в пределах от 20 до 52 кВт.

Рассчитанные значения мощности

Таблица 1

|

Сила тока, А |

Напряжение дуги, В |

Мощность, кВт |

|

200 |

113,221 |

22,6442 |

|

300 |

100,254 |

30,0762 |

|

400 |

91,964 |

36,7856 |

|

550 |

83,585 |

45,97175 |

|

650 |

79,499 |

51,67435 |

Так как плазмотрон ПМ-1 является не до конца изученным на энергетические параметры, была поставлена задача проверить его при более низких плотностях тока (до 200 А). Основное отличие плазмотрона ПМ-1 – это подача транспортирующего газа с порошком спутно плазменному потоку, что позволяет обеспечить более эффективный и равномерный прогрев напыляемого материала. У плазмотрона F-4 подача порошка осуществляется под срез сопла. В качестве напыляемого материала применяли оксид алюминия, материал образцов сталь 45. Для сглаживания коэффициентов термического расширения использовали подслой следующего состава (40% Al 2 O 3 + 60% NiCr).

Основные параметры напыления на плазмотроне ПМ-1 и F4 представлены в табл. 2 и 3.

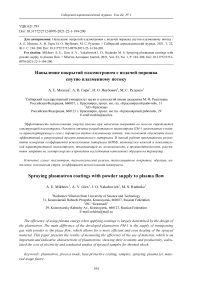

Плазмотроны устанавливались на шестиосный манипулятор KUKA. Движение плазмотронов осуществилось по рассчитанной траектории, представленной на рис. 1.

Для исключения повторных переворотов образцов была рассчитана и подобрана схема с возвратным движением плазмотрона. Таким способом покрытие наносится ровным слоем.

Входные параметры напыления плазмотроном ПМ-1

Таблица 2

|

Сила тока, А |

Напряжение дуги, В |

Расход аргона, л/мин |

Расход водорода, л/м |

Скорость перемещения плазмотрона, м/с |

Давление в порошковом питателе, Бар |

Расстояние от среза сопла до поверхности образца, мм |

|

200 |

150 |

40 |

4 |

0,2 |

4 |

90 |

Входные параметры напыления плазмотроном F-4

Таблица 3

|

Сила тока, А |

Напряжение дуги, В |

Расход аргона, л/мин |

Расход водорода, л/м |

Скорость перемещения плазмотрона, м/с |

Давление в порошковом питателе, Бар |

Расстояние от среза сопла до поверхности образца, мм |

|

650 |

150 |

30 |

6 |

0,2 |

4 |

90 |

Рис. 1. Оптимальная траектория плазмотрона

Fig. 1. Optimal trajectory of the plasmotron

Ранее проводимые сравнения качества получаемых покрытий, напыляемых разными плазмотронами, проводили по трём основным свойствам, характеризующим качество покрытий, а именно: прочности сцепления с основой, толщине и пористости [1].

В данной работе представлены результаты измерения коэффициента использования материала (КИМ), являющегося важной и показательной характеристикой плазмотронов, показывающей их экономичность и производительность.

При сравнении двух плазмотронов ПМ-1 и F-4, по результатам исследований, полученных ранее, было принято решение плазмотрон ПМ-1 испытывать на низких энергетических параметрах (до 200 А), а F-4 на высокоэнергетических (до 550 А). Плазмотрон ПМ-1, благодаря своей конструкции и способу подачи порошка, показывает хорошие результаты, даже на небольших мощностях.

Время напыления на каждый образец – 60 с. Зная начальный вес образца и его конечный после напыления определяем количество нанесенного материала на образец. Сравнивая с общим весом расхода порошка при разных режимах работы порошкового питателя определяем КИМ.

Расчёт КИМ производился по формуле

КИМ = ((m2– m1) / m2)∙100 %, где m1 – масса образца до плазменного напыления; m2 – масса образца после плазменного напыления.

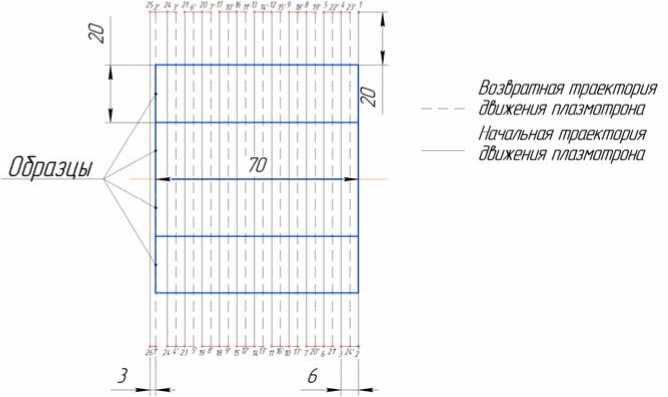

Для определения зависимости расхода порошка при разных значениях скорости вращения диска в питателе были проведены специальные эксперименты, результаты которых представлены на рис. 2.

Рис. 2. График зависимости расхода порошка от частоты вращения диска

Fig. 2. Graph of powder consumption versus disk rotation frequency

Были выбраны 6 образцов, 3 из которых использовались для напыления «горок» плазмотроном ПМ-1, другие 3 – плазмотроном F-4. Для напыления на образцы плазмотроном ПМ-1 был выбран технологический режим, который представлен в табл. 2. При определении КИМ подслой на образцы не напылялся.

В плазмотроне F4 при 200 А порошок не проплавляется, и, соответственно, результаты сравнения будут не адекватными, поэтому для плазмотрона F4 мы подбирали режимы, указанные в табл. 4, а для ПМ-1 – 200 А (табл. 5).

Полученные результаты КИМ для плазмотрона F4

Полученные результаты КИМ для плазмотрона ПМ-1

Таблица 4

|

Время напыления оксида алюминия = 60 с |

Разница напыленного оксида алюминия, гр |

Коэффициент использования материала, % |

||||

|

Номер образца |

Сила тока, А |

Вес, гр |

Обороты диска, об/мин |

|||

|

После абразивной обработки |

С напыленным слоем оксида алюминия |

|||||

|

1 |

550 |

143,6 |

147,61 |

2 |

4,01 |

21,22 |

|

2 |

550 |

157,63 |

167,13 |

3 |

9,5 |

29,87 |

|

3 |

550 |

143,28 |

158,56 |

4 |

15,28 |

37,54 |

Таблица 5

|

Время напыления оксида алюминия = 60 с |

Разница напыленного оксида алюминия, гр |

Коэффициент использования материала, % |

||||

|

Номер образца |

Сила тока, А |

Вес, гр |

Обороты диска, об/мин |

|||

|

После абразивной обработки |

С напыленным слоем оксида алюминия |

|||||

|

4 |

200 |

157,54 |

166,03 |

2 |

8,49 |

44,92 |

|

5 |

200 |

159,05 |

176,15 |

3 |

17,1 |

53,77 |

|

6 |

200 |

163,13 |

185,96 |

4 |

22,83 |

56,09 |

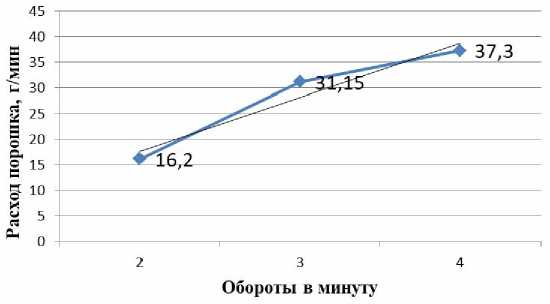

Результаты измерения КИМ представлены на рис. 3. Как видно из графика, КИМ при напылении плазмотроном ПМ-1 в среднем на 15–18 % больше, чем у F4. Результаты расчета затрат на электроэнергию при напылении плазмотроном ПМ-1 показали, что они примерно в 2 раза меньше затрат на F-4 (табл. 6).

Рис. 3. График зависимости КИМ от числа оборотов питателя

Fig. 3. Graph of dependence of MUR rate on the number of revolutions of the feeder

Затраты на электроэнергию

Таблица 6

|

Стоимость 1 кВт/ч принята равной 4 руб. |

||||

|

Плазматрон |

Сила тока, А |

Напряжение дуги, В |

Мощность, кВт |

Экономические затраты за 1 час работы плазмотронов, руб. |

|

ПМ-1 |

200 |

150 |

30 |

120 |

|

300 |

150 |

45 |

180 |

|

|

F-4 |

550 |

150 |

82,5 |

330 |

|

650 |

150 |

97,5 |

390 |

|

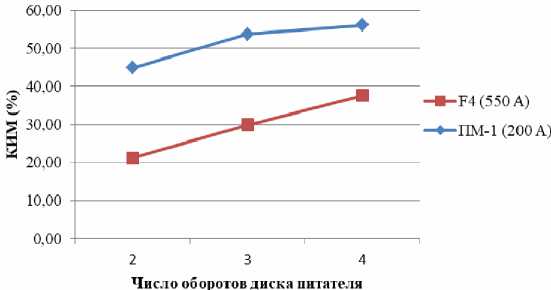

Также были проведены исследования напыленных образцов на термоудар. Температура, требуемая для прогрева покрытия и самого образца, - не менее 700 ° С. Было проведено 10 циклов нагрев – охлаждение. Нагрев производился в электропечи. По исходам каждого цикла покрытия проверялись на дефекты и общее состояние. В ходе проделанной работы обнаружили небольшие сколы (рис. 4) покрытия по кромкам и изменение цвета покрытия. В целом все образцы F-4 и ПМ-1 выдержали испытания на жаропрочность, при этом дефекты были минимальны.

Рис. 4. Дефекты при испытаниях на жаропрочность

Fig. 4. Defects in heat resistance tests

Заключение. Результаты данной работы дополняют преимущества плазмотрона ПМ-1 в сравнении с F4, а именно повышенный на 15–18 % КИМ, примерно в 2 раза меньше затраты на электроэнергию при одинаковой стойкости покрытий на термоудар.

Список литературы Напыление покрытий плазмотроном с подачей порошка спутно плазменному потоку

- Михеев А. Е., Гирн А. В., Раводина Д. В., Якубович И. О. Плазмотрон для нанесения покрытий из тугоплавких дисперсных материалов // Сибирский журнал науки и технологий. 2018. Т. 19, № 2. С. 365-372.

- Патент России RU 2672054, МПК H05H 1/26,C23C 4/ 00, 09.11. 2018. Электродуговой плазмотрон для нанесения покрытий из тугоплавких дисперсных материалов / Михеев А. Е., Гирн А. В., Амельченко Н. А. Заявл. 10.01.2018. Опубл. 09.11.2018. Заявка: 2018100953.

- Хасуй А. Техника напыления. М. : Машиностроение, 1975. 288 с.

- Кудинов В. В, Иванов В. М. Нанесение плазмой тугоплавких покрытий. М. : Машиностроение. 1981. 212 с.

- Газотермические покрытия из порошковых материалов : справочник / Ю. А. Харламов, С. Л. Сидоренко, Е. Н. Ардатовская, Ю. С. Борисов. Киев : Наук. думка, 1987. 544 с.

- Пузряков А. Ф. Теоретические основы технологии плазменного напыления : учеб. пособие по курсу технология конструкций из металлокомпозитов. 2-е изд., перераб. и доп. М. : Изд-во МГТУ им. Н. Э. Баумана, 2008. 235 с.

- Харламов Ю. А. Факторы, влияющие на адгезионную прочность газотермических покрытий // Защитные покрытия на металлах. Киев, 1988. Вып. 22. С. 30-34.

- Суров Н. С., Полак Л. С. Исследование взаимодействия частиц порошка с потоком плазмы в сопле // Физика и химия обработки материалов. 1969, № 2. С. 19-29.

- Михеев А. Е., Колмыков В. А. Повышение эксплуатационных характеристик поверхностей элементов конструкций летательных аппаратов. Автоматизация процессов обработки. М. : МАКС Пресс, 2002. 224 с.

- Михеев А. Е., Стацура В. В., Никушкин Н. В. Оборудование для нанесения качественных газотермических покрытий // Применение газотермических покрытий в машиностроении : материалы III Отраслевой науч.-техн. конф. М., 1990. С. 84-87.

- Обработка тугоплавких оксидов в низкотемпературной плазме / В. В. Стацура, С. С. Ива-сев, А. В. Гирн, А. Е. Михеев // Материалы и технологии XXI века : сб. науч. тр. Всерос. науч.-техн. конф. Пенза, 2001. С. 123-125.

- Донской А. В., Клубникин В. С. Электроплазменные процессы и установки в машиностроении. Л. : Машиностроение, Ленингр. от-ние., 1979. 221 с.

- Жуков М. Ф., Смоляков В. Я., Урюков Б. А. Электродуговые нагреватели газа (плазмотроны). М. : Наука, 1973. 232 с.