Натурные испытания вертикальных шпоночных стыков железобетонных стеновых панелей с петлевыми гибкими связями на сдвиг

Автор: Дербенцев Илья Сергеевич, Тарасов Максимильян Владимирович, Карякин Анатолий Андреевич

Рубрика: Строительные конструкции, здания и сооружения

Статья в выпуске: 3 т.21, 2021 года.

Бесплатный доступ

Наиболее ответственными элементами крупнопанельных зданий являются вертикальные межпанельные стыки, которые обеспечивают совместную работу конструкций здания. Межпанельные стыки должны обладать необходимой прочностью и жесткостью, чтобы воспринимать сдвигающие и растягивающие усилия, передаваемые на них примыкающими стеновыми панелями. Помимо сварных связей в настоящее время также используются монолитные петлевые стыки, в том числе с использованием гибких тросовых петель. Особую роль в работе таких стыков на сдвиг играет бетонная смесь, которая используется для омоноличивания стыка. В данной работе представлено экспериментальное исследование работы на сдвиг вертикальных межпанельных шпоночных стыков с тросовыми петлями, омоноличенных мелкозернистым бетоном специального состава, разработанного ООО «БЕТОТЕК». Исследование проводилось с использованием натурных образцов стыков двух типов: линейного - сопряжения двух наружных панелей, расположенных в одной плоскости, и Т-образного - сопряжения двух наружных панелей, расположенных в одной плоскости, с примыкающей в перпендикулярном направлении внутренней панелью. В ходе испытаний фиксировались взаимные перемещения элементов панелей и трещины в монолитном шве. Образцы нагружали статической нагрузкой ступенями вплоть до разрушения. В результате испытаний была выявлена двухэтапная работа стыка (до возникновения трещин в монолитном шве и после), были определены необходимые при расчете и проектировании зданий характеристики стыка: усилие образования трещин, несущая способность стыка, параметры жесткости стыка. Было выявлено существенное занижение значений усилия образования трещин и жесткости стыка до образования трещин, определяемых по формулам действующих нормативных документов, по сравнению со значениями, полученными в результате испытаний.

Крупнопанельные здания, шпоночные стыки, монолитные стыки, жесткость стыков, прочность стыков, испытания на сдвиг, петлевые соединения

Короткий адрес: https://sciup.org/147235320

IDR: 147235320 | УДК: 624.012.46.04 | DOI: 10.14529/build210302

Текст научной статьи Натурные испытания вертикальных шпоночных стыков железобетонных стеновых панелей с петлевыми гибкими связями на сдвиг

В настоящее время в связи со сравнительно низкой себестоимостью, высокой степенью индустриализации и относительно небольшим сроком возведения наиболее экономически эффективным является строительство крупнопанельных жилых зданий.

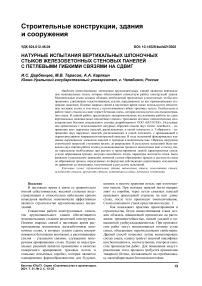

Совместная работа конструктивных элементов крупнопанельного здания обеспечивается межпанельными стыками различной конструкции. Помимо сварных связей в настоящее время распространены монолитные железобетонные шпоночные стыки, в которых усилия сдвига воспринимаются бетонными шпонками, а растягивающие усилия – стальными связями, служащими поперечным армированием стыка. Одним из индустриальных решений является применение в качестве поперечного армирования тросовых петель в стальных несъемных коробах, которые являются одновременно формообразователем для будущих шпонок и местом хранения петель при изготовлении панели. При монтаже панелей петли выправляют из коробов, через петли смежных панелей продевают арматурный стержень на всю длину стыка, после чего производят омоноличивание. Схема описанного стыка представлена на рис. 1.

Как показывает практика проектирования и строительства, бетон омоноличивания стыка должен обладать повышенной прочностью на растяжение, трещиностойкостью, низкой усадкой и повышенной удобоукладываемостью. При производстве работ могут использоваться готовые сухие смеси, обладающие перечисленными свойствами. Данный способ позволяет лучше контролировать состав смеси, однако требует высокой квалификации бетонщиков и, соответственно, контроля качества производства работ. Для повышения индустриализации этого процесса требуется применение товарного бетона, доставляемого на стройплощадку малогабаритными бетоносмесителями.

а)

б)

Арматурный стержень ' ~16-А500

о о слой панели

Монолитный шов

Тросовая петля

Арматурный стержень 16-А500

Формообразователь для шпонки

Внутренний (несущий) слой панели

Тросовая петля

Рис. 1. Схема стыка в плане (а) и трехмерное изображение стыка до омоноличивания шва (б)

Настоящее исследование направлено на изучение работы вертикальных шпоночных стыков железобетонных стеновых панелей с петлевыми гибкими связями. Для омоноличивания стыков была применена вновь разработанная безусадочная бетонная смесь мелкозернистого бетона с применением специальных добавок (состав № 16*), соотношение количества по массе воды затворения и вяжущего вещества в смеси 1:3,5, вяжущего и мелкого заполнителя – 1:2. По удобо-укладываемости смесь относится к подвижным, марка П4. Проектный класс бетона по прочности на сжатие В35, при этом требуемая прочность достигается в условиях нормального твердения на третьи сутки. Бетонная смесь разработана и предоставлена для испытаний ООО «БЕТОТЕК».

Исследования, направленные на изучение работы шпоночных стыков сборных элементов в целом и стеновых панелей в частности, были нацелены на определение их несущей способности и податливости или жесткости, так как именно эти параметры являются основными при расчете и проектировании крупнопанельных зданий [1]. Все исследователи выделяют две стадии работы стыков: до и после трещинообразования. В процессе исследований изучались такие параметры, прямо влияющие на характеристики монолитного стыка, как прочность раствора, интенсивность поперечной арматуры, ширина шва, шаг шпонок, их число и др., в том числе проводились исследования различных типов стыков: линейные (смежные элементы находятся в одной плоскости), Т- и Г-образные (смежные элементы находятся во взаимно перпендикулярных плоскостях [1–12].

Существуют также различные методы теоретической оценки несущей способности вертикальных межпанельных стыков [13]. В.И. Лишак, F. Bljuger, K. Hansen и др. [12, 14, 15] произвели обобщение и сопоставление экспериментальных данных различных исследований и предложили формулы для оценки несущей способности и податливости шпоночных стыков, которые в том числе нашли свое отражение в действующих нор- мативных документах [16]. В настоящее время широкое распространение также получила теория пластичного разрушения, H.B. Jorgensen [7, 8] и О.А. Довженко [17, 18] предлагают ее для оценки несущей способности шпоночных стыков.

Методика исследования

Исследование стыка производилось в лабораторных условиях с использованием натурных образцов.

Испытания проводились для двух типов стыков:

-

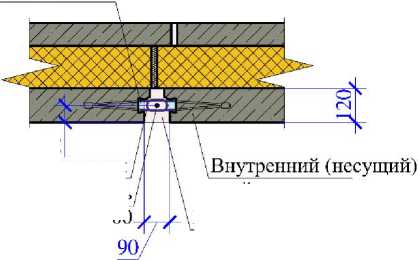

1) линейный шпоночный стык (тип LS) сопряжения наружных панелей, расположенных в одной плоскости (рис. 2);

-

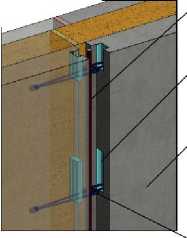

2) Т-образный шпоночный стык сопряжения двух наружных панелей, расположенных в одной плоскости, с примыкающей в перпендикулярном направлении внутренней панелью (рис. 3).

Для испытаний образцов стыка типа LS были разработаны фрагменты внутреннего несущего слоя наружных трехслойных стеновых панелей размерами 120 х 420 х 890 мм, каждый элемент на торце по высоте шва содержал по две тросовые петли PVL 80 (Peikko) для поперечного армирования стыка. Межпанельный стык выполнялся шириной 90 мм, между тросовыми петлями перед бетонированием устанавливался стержень диаметром 16 мм класса А500 для продольного армирования стыка. Для анкеровки по концам продольного стержня приваривались стальные пластины 12 х 60 х 60 мм.

Испытания образцов типа LS проводились в вертикальном положении с использованием пресса ИПС-200. Сжимающая нагрузка с пресса передавалась на стальную балку, которая перераспределяла ее на образец через две несимметрично расположенные относительно оси стыка опоры. За счет обратносимметричного расположения нижних опор образца по отношению к местам передачи нагрузки в стыке возникали сдвигающие усилия, равные 60 % от нагрузки, передаваемой прессом, ось пресса при этом совпадала с осью шва в соответствии с рекомендациями [12].

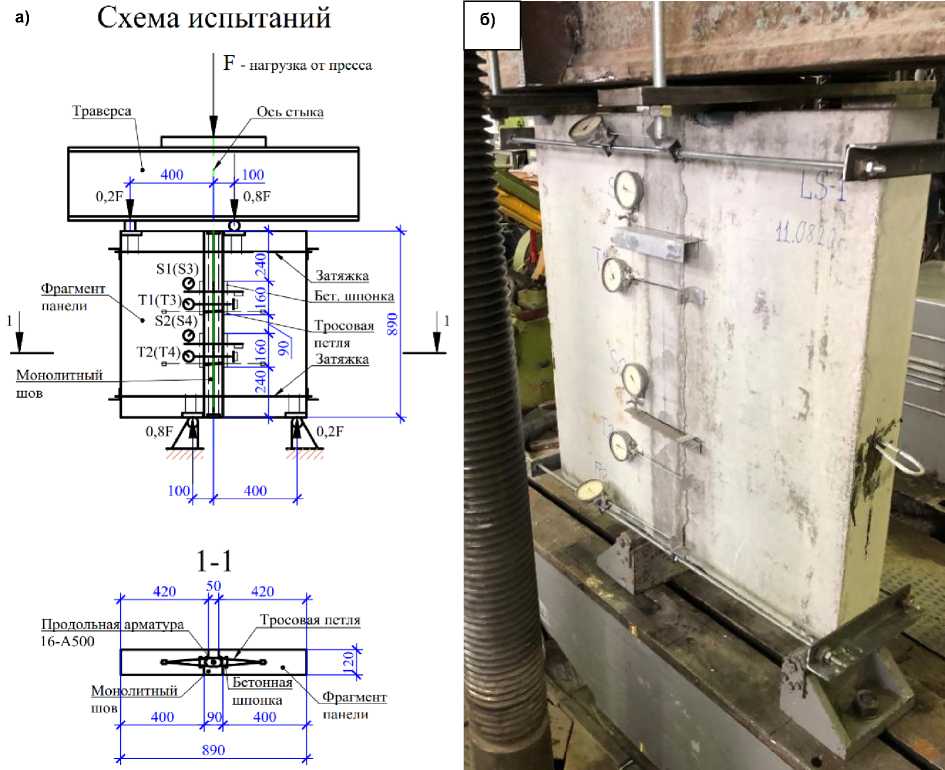

Рис. 2. Схема испытаний образцов типа LS (а), образец LS-1 перед испытанием (б)

Для предотвращения поворота сборных элементов относительно оси стыка их соединение выполнялось с использованием стальных тяжей круглого поперечного сечения. Тяжи также имитировали стесненность перемещений панелей в горизонтальном направлении при работе в составе здания за счет примыкающих к ним элементов (смежных панелей и плит).

Схема испытаний образцов типа LS и общий вид образца перед испытанием представлены на рис. 2.

Нагрузка на образцы типа LS прикладывалась ступенями величиной 2 т, что соответствовало приросту сдвигающего усилия в шве 1,2 т. Были произведены испытания трех образцов типа LS (LS-1, LS-2, LS-3).

Для испытания образцов стыка типа TS использовались аналогичные стыкам типа LS фрагменты наружных стеновых панелей и фрагмент внутренней стеновой панели размерами 160 х 420 х 890 мм. Каждый элемент также содержал по высоте шва по две тросовые петли: фрагменты наружных панелей PVL80 (Peikko), фрагмент внутренней панели PVL200 (Peikko). Ширина монолитного шва между фрагментами наружных стеновых панелей принима- лась равной 90 мм, между внутренней поверхностью элементов наружных и торцом элемента внутренней стеновых панелей – 80 мм. Стык тросовых петель осуществлялся в центре стыка элементов наружных стен, там же устанавливался продольный стержень аналогично образцам типа LS.

Испытания образцов типа TS проводились в горизонтальном положении с использованием ручного гидравлического домкрата и насосной станции. Сдвигающая нагрузка прикладывалась к фрагменту внутренней стеновой панели вблизи монолитного шва, фрагменты наружных стеновых панелей для предотвращения вертикальных и горизонтальных смещений фиксировались к основанию металлическими анкерами через выполненные при производстве образцов отверстия. Для предотвращения отрыва фрагмента внутренней панели от наружных ее положение по вертикали фиксировалось с использованием цилиндрического катка и металлической траверсы, которая также крепилась анкерами к основанию.

Схема испытания образцов типа TS и общий вид образца перед испытанием представлены на рис. 3.

Рис. 3. Схема испытаний образцов типа TS (а), образец TS-1 перед испытанием (б)

Нагрузка на образцы типа TS прикладывалась ступенями величиной 0,79 т. Были произведены испытания трех образцов типа TS (TS-1, TS-2, TS-3).

Проектный класс бетона на сжатие сборных элементов - В22,5, бетона омоноличивания стыка - В35. Перед испытаниями определялась фактическая прочность бетона фрагментов стеновых панелей и стыка разрушающим методом по образцам-кубам с длиной ребра 100 мм.

Перед проведением испытаний производился визуальный осмотр образцов, начальные (усадочные) трещины на поверхности образцов обнаружены не были.

При проведении испытаний на каждом этапе также производился визуальный осмотр образца, фиксировались вертикальные (сдвиговые) и горизонтальные (отрыва - сжатия) перемещения фрагментов панелей друг относительно друга с использованием индикаторов часового типа с ценой деления 0,001 мм (на первых этапах при незначительных деформациях) и 0,01 мм (на последующих этапах). Для фиксации деформаций стальных тяжей в образцах типа LS на них также устанавливались индикаторы часового типа с ценой деления 0,001 мм. Ширина раскрытия трещин в натурных образцах определялась с использованием микроскопа МПБ-2 с ценой деления 0,05 мм.

Испытания всех образцов проводились статической нагрузкой вплоть до их разрушения.

Результаты исследования и их анализ

В результате проведенных исследований образцов на сдвиг была выявлена двухэтапная работа стыка, что совпадает и с результатами других исследований [1-12]. На первом этапе стык обладает значительной жесткостью и сдвиговые перемещения либо практически отсутствуют, либо возрастают, но с очень небольшой скоростью (в основном средний прирост деформаций сдвига составлял не более 0,1 мм за одну ступень нагрузки). На втором этапе, после появления трещин в монолитном шве, жесткость стыка значительно снижалась, фиксировалось увеличение скорости нарастания деформаций взаимного сдвига элементов (прирост средних деформаций сдвига на отдельных этапах нагружения достигал 1 мм за одну ступень нагрузки).

Трещины в монолитном шве возникали при сдвигающем усилии от 72 до 120 кН в образцах типа LS и от 71,4 до 87,1 кН в образцах типа TS. Во всех образцах первые трещины возникали по контакту бетона сборного элемента панели и монолитного шва, в дальнейшем во всех образцах типа LS и в образцах TS-1, TS-2 также происходило развитие наклонных к оси стыка трещин. Трещины по контакту сборного и монолитного бетонов, как правило, возникали мгновенно, ширина раскрытия этих трещин в разных образцах изменялась от 0,1 до 2,4 мм, наклонные трещины в монолитном шве возникали постепенно, располагались по высоте шва в разных местах, зафиксированная ширина раскрытия наклонных трещин не превышала 2 мм.

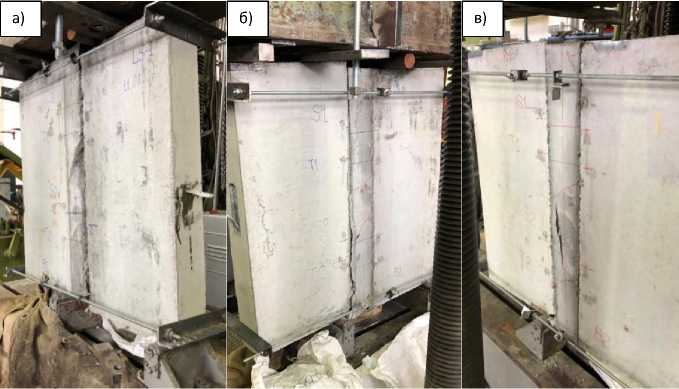

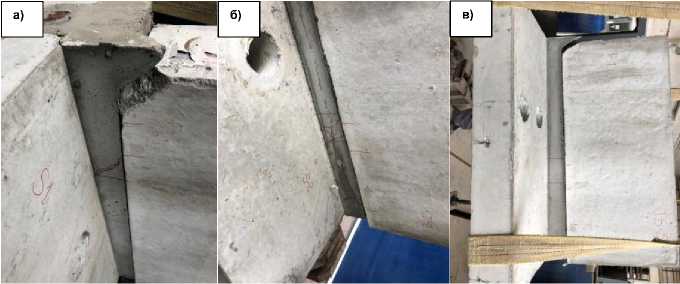

После возникновения трещин в работу стыка на сдвиг включались тросовые петли, второй этап работы образцов характеризовался постепенным ростом ширины раскрытия трещин вплоть до полной потери несущей способности стыка. Разрушение происходило при сдвигающем усилии в монолитном шве от 141,6 до 144,0 кН в образцах типа LS и от 95,1 до 135,2 кН в образцах типа TS. Разрушение образцов носило пластический характер. Общий вид образцов после испытаний представлен на рис. 4 и 5.

Горизонтальные взаимные смещения образцов (перемещения отрыва–сжатия) на первых этапах нагружения практически не фиксировались. После возникновения трещин по контакту сборного и монолитного бетона происходил рост средних перемещений отрыва, обусловленный ростом ширины раскрытия трещин в монолитном шве. Максималь- ные средние (по четырем индикаторам) зафиксированные перемещения отрыва не превышали 1 мм.

Стальные тяжи на образцах типа LS в соответствии с показаниями установленных на них приборов в работу стыка не включались.

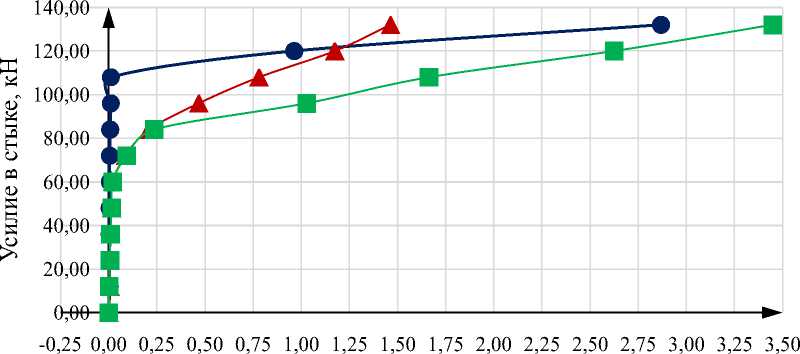

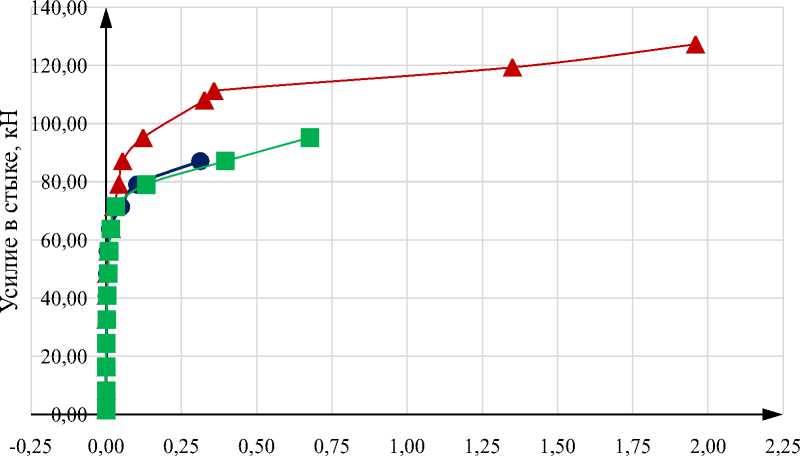

По результатам испытаний были построены графики зависимости сдвигающего усилия в монолитном шве и средних (по четырем индикаторам) взаимных сдвиговых смещений элементов панелей. Графики для образцов типа LS приведены на рис. 6, для образцов типа TS – на рис. 7.

По представленным графикам также можно проследить двухэтапную работу стыка на сдвиг. Для каждого образца отдельно по двум этапам строились прямые линии регрессии, по угловым коэффициентам которых определялись коэффициенты жесткости стыка до и после образования трещин в бетоне шва.

Фактический класс по прочности на сжатие бетона монолитного шва соответствовал проектному классу B35, класс бетона сборных элементов превысил проектный B22,5 и составил B25 как для образцов типа LS, так и для образцов типа TS. Класс бетона определялся по среднему значению прочности бетона кубов с учетом масштабного

Рис. 4. Образцы типа LS после испытаний (а – LS-1, б – LS-2, в – LS-3)

Рис. 5. Образцы типа TS после испытаний (а – TS-1, б – TS-2, в – TS-3)

Среднее перемещение (сдвиг), мм

LS-1

LS-2 LS-3

Рис. 6. График абсолютных деформаций сдвига сборных элементов образцов типа LS друг относительно друга

Среднее перемещение (сдвиг), мм

TS-1 TS-2 TS-3

Рис. 7. График абсолютных деформаций сдвига сборных элементов образцов типа TS друг относительно друга коэффициента [19] при коэффициенте вариации ν = 13,5 % [20].

Результаты испытаний приведены в табл. 1.

В табл. 1 приведены значения усилий образования трещин в бетоне монолитного шва, несущая способность и жесткость стыков с двумя шпонками. Осредненные характеристики стыка в пределах одной шпонки представлены в табл. 2.

Так как в настоящее время при проектировании в основном производится линейный расчет крупнопанельных зданий [1], наибольший интерес представляют значения усилия образования трещин (которое условно принимают за предельное усилие) и жесткость стыка до образования трещин.

Для оценки полученных результатов характеристики стыка могут быть определены по формулам в соответствии с действующими нормами [16].

Усилие образования трещин в железобетонных шпоночных соединениях, приходящееся на одну шпонку, в соответствии с п. В.5 [16] принимается равным расчетной несущей способности бетонной шпонки V kjb , которая в соответствии с п. В.4 [16]

Результаты испытаний образцов стыка на сдвиг

Таблица 1

|

Образец |

Фактич. кубиковая. прочность бетона панели, R, МПа |

Фактич. кубиковая прочность бетона стыка, R, МПа |

Усилие образования трещин, кН |

Несущая способность стыка, кН |

Жесткость, кН/мм |

|

|

1 стадия |

2 стадия |

|||||

|

LS-1 |

33,9 |

45,1 |

120,0 |

141,6 |

4487 |

6,3 |

|

LS-2 |

84,0 |

144,0 |

3091 |

37,2 |

||

|

LS-3 |

72,0 |

144,0 |

2876 |

16,6 |

||

|

TS-1 |

34,9 |

44,8 |

71,4 |

95,1 |

2716 |

69,2 |

|

TS-2 |

87,1 |

135,2 |

1806 |

87,6 |

||

|

TS-3 |

79,0 |

99,6 |

2490 |

64,6 |

||

Параметры прочности и жесткости стыков в пределах одной шпонки при сдвиге

Таблица 2

|

Схема стыка |

Фактич. кубиковая прочность бетона панели, R, МПа |

Фактич. кубиковая прочность бетона стыка, R, МПа |

Усилие образования трещин, кН |

Несущая способность стыка, кН |

Жесткость, кН/мм |

|

|

1 стадия |

2 стадия |

|||||

|

Линейный (LS) |

33,9 |

45,1 |

46,0 |

71,6 |

1742 |

10,0 |

|

Т-образный (TS) |

34,9 |

44,8 |

39,6 |

55,0 |

1169 |

36,9 |

принимается равной меньшему из значений усилий, соответствующих ее разрушению, от среза V sb,b , смятия V c,b и образования наклонных трещин V стс ,b . Для стыка типа LS расчетные усилия образования трещин на одну шпонку составят (при расчетных сопротивлениях бетона на растяжение и сжатие в соответствии с СП [21], равных для бетона В35 R bt = 1,3 МПа и R b = 19,5 МПа): при срезе по формуле (В.9) СП [16] V sb,b = 12,32 кН; при смятии по формуле (В.10) СП [16] V cb = 14,35 кН; при образовании наклонных трещин по формуле (В.11) СП [16] VCTC, b = 27,3 кН.

Наименьшее значение рассчитанных усилий соответствует образованию трещин от среза шпонки, что и было выявлено по результатам испытаний. При этом расчетное усилие образования трещин составляет V kib = V sb , b = 12,35 кН, что значительно меньше экспериментальных значений (46,0 и 39,6 кН для стыков типа LS и TS соответственно). Используя терминологию стандарта на испытания железобетонных конструкций [22], можно говорить о том, что коэффициент безопасности по усилию образования трещин в стыке составляет С = 3,72 для линейного (LS) и С = 3,21 для T-образного (TS) стыка, в то же время в самом стандарте данное значение не превышает 1,9.

Если в формулах для определения усилия образования трещин вместо расчетного сопротивления бетона на растяжение использовать прочность бетона на растяжение, определенную через фактическую среднюю кубиковую прочность бетона шва (по эмпирической формуле Rbt = 0,233VR2 [20]), что больше подходит для сравнения с экспериментальными данными, то усилие образования трещин составит 27,98 и 27,86 кН для стыков типа LS и TS соответственно. Но и в этом случае разница между экспериментальными и теоретическими значениями составляет около 40 %, из чего можно сделать вывод, что при использовании формул, представленных в СП [16], происходит значительное занижение усилия образования трещин в рассматриваемых шпоночных стыках.

Жесткость стыка до образования трещин в соответствии с п. А.5 СП [16] определяется коэффициентом податливости при взаимном сдвиге сборного элемента и бетона замоноличивания по формуле (A.12) СП [16], который при полученных характеристиках бетона сборных элементов и монолитного шва составляет A T , b = 1,558 • 10-5 мм/Н. Для стыка типа LS с учетом двух поверхностей взаимного сдвига элементов у каждой пары шпонок коэффициент жесткости в пределах одной шпонки составит К т , b = 29,53 кН/мм, что более чем в пятьдесят раз меньше, чем значение, полученное при испытаниях (1742 кН/мм). Можно предположить, что такое расхождение связано со значительными силами адгезии, возникающими между бетоном сборных элементов и монолитного шва, которые не учитываются при определении податливости стыка в СП.

Заключение

В результате экспериментального исследования шпоночных стыков железобетонных стеновых панелей с петлевыми гибкими связями на сдвиг был выявлен характер разрушения и параметры стыков, необходимые для расчета и проектирования крупнопанельных зданий.

Разрушение всех стыков происходило от среза шпонки, носило пластический характер, несущая способность стыка превосходит усилие образования трещин в среднем на 60 % для стыков типа LS и 35 % для стыков типа TS.

Значение усилия образования трещин и жесткость стыка до образования трещин значительно превышают теоретические значения, определяемые в соответствии с требованиями нормативных документов.

Дальнейшие исследования могут быть направлены на уточнение методики определения характеристик прочности и деформативности шпоночных стыков, в том числе на влияние сил сцепления монолитного и сборного бетонов в стыке на величину его жесткости.

Авторы статьи выражают благодарность заведующему учебной лабораторией Н.Ф. Брюхову и инженеру Р.Г. Сафину кафедры «Строительные конструкции и сооружения» за помощь в проведении испытаний, ООО «БЕТОТЕК» – за помощь в разработке натурных образцов.

Список литературы Натурные испытания вертикальных шпоночных стыков железобетонных стеновых панелей с петлевыми гибкими связями на сдвиг

- Дербенцев, И.С. Несущая способность и деформативность шпоночных соединений с петлевыми гибкими связями в стыках крупнопанельных многоэтажных зданий: дис. ... канд. техн. наук / И.С. Дербенцев. - Челябинск: ЮУрГУ, 2014. - 158 с.

- Abdul-Wahab, H.M.S. An experimental investigation of vertical castellated joints between large concrete panels / H.M.S. Abdul-Wahab // Struct. Eng. B. - 1986. - V. 64, № 4. - P. 93-99.

- Ahilan, R. Experimental investigation of vertical connections in precast wall panel under shear load / R. Ahilan, S. Anandhi, V. Govindharajan // Int. J. Sci. Technol. Eng. - 2016. - V. 2, № 12. - P. 217-222.

- Biswal, A. Study of shear behavior of grouted vertical joints between precast concrete wall panels under direct shear loading / A. Biswal, A.M. Prasad, A.K. Sengupta // Struct. Concr. - 2019. - V. 20, № 2. - P. 564-582.

- Cholewicki, A. Loadbearing capacity and deformability of vertical joints in structural walls of large panel buildings / A. Cholewicki // Build. Sci. J. -1971. - V. 6, № 4. - P. 163-184.

- J0rgensen, H.B. Load carrying capacity of keyed joints reinforced with high strength wire rope loops /H.B. Jorgensen, L.C. Hoang //Proceedings of fib Symposium. - Copenhagen, 2015.

- J0rgensen, H.B. Load carrying capacity of shear wall t-connections reinforced with high strength wire ropes / H.B. Jorgensen, T. Bryndom, M. Larsen, L.C. Hoang // Performance-based approaches for concrete structures: Proceedings of fib Symposium. -Cape Town, 2016.

- J0rgensen, H.B. Strength of loop connections between precast concrete elements: Part 1: U-bar connections loaded in combined tension and bending; Part 2: Wire loop connections loaded in shear. PhD thesis / H.B. J0rgensen. - Odense: Syddansk Universitet. Det Tekniske Fakultet, 2014. - 406p.

- Rossley, N. Behaviour of vertical loop bar connection in precast wall subjected to shear load / N. Rossley, F.NAA. Aziz, H.C. Chew, N. Farzadnia // Aust. J. Basic Appl. Sci. - 2014. - V. 8, № 1. - P. 370-380.

- S0rensen, J.H. Construction friendly ductile shear joints for precast concrete panels / J.H. Sorensen, L.C. Hoang, G. Fisher, G.F. Olsen // Proceedings of the Second International Conference on Performance-based and Life-cycle Structural Engineering. - Brisbane, 2015.

- S0rensen, J.H. Test and analysis of a new ductile shear connection design for RC shear walls / J.H. Sorensen, L.C. Hoang, G.F. Olsen, G. Fisher // Struct. Concr. - 2017. - V. 18, № 1. - P. 189-204.

- Прочность и жесткость стыковых соединений панельных конструкций: Опыт СССР и ЧССР /Е. Горачек, В.И. Лишак, Д. Пуме и др.; под ред. В.И. Лишака. -М.: Стройиздат, 1980. - 192 с.

- Дербенцев, И.С. Методы определения несущей способности монолитных шпоночных соединений сборных элементов / И.С. Дербенцев // Вестник ЮУрГУ. Серия «Строительство и архитектура». -2012. - Вып. 15. - № 38. - С. 63-65.

- Bljuger, F. Determination of deformability characteristics of vertical shear joints in precast buildings / F. Bljuger // Build. Environ. - 1976. -V. 11, № 4. - P. 277-282.

- Design of vertical keyed shear joints in large panel buildings / K. Hansen, M. Kavyrchine, G. Melhorn et al. // Build Res Pract. - 1974. - V. 2, № 4. - P. 202-215.

- СП 335.1325800.2017. Свод правил. Крупнопанельные конструктивные системы. Правила проектирования. - М.: Минстрой России, 2017. - 82 с.

- Довженко, О.О. Методика розрахунку шпонкових з'еднань залiзобетонних елементiв / О.О. Довженко, В.В. Погрiбний, Ю.В. Чурса // Теорiя i практика будiвництва. - 2013. - № 755. -С. 111-117.

- Довженко, О.А. Прочность одношпоночных стыков, разрушающихся по шву / О.А. Довженко, В.В. Погребной, И.А. Юрко, Ю.В. Чурса // Universum: технические науки: электрон. научн. журн. - 2015. - № 7 (19). - https://7universum.com/ ru/tech/archive/item/2416.

- ГОСТ 10180-2012. Межгосударственный стандарт. Бетоны. Методы определения прочности по контрольным образцам. - М.: Стандарт-информ, 2018. - 31 с.

- Байков, В.Н. Железобетонные конструкции: Общий курс: учебник для вузов / В.Н. Байков, Э.Е. Сигалов. - М.: Стройиздат, 1991. - 767 с.

- СП 63.13330.2018. Свод правил. Бетонные и железобетонные конструкции. Основные положения. СНиП 52-01-2003. - М.: Минстрой России, 2018. -143 с.

- ГОСТ 8829-2018. Межгосударственный стандарт. Изделия строительные железобетонные и бетонные заводского изготовления. Методы испытаний нагружением. Правила оценки прочности, жесткости и трещиностойкости. -М.: Стандартинформ, 2019. - 16 с.