Наукоемкие инновационные технологии комплексной переработки алюмосиликатного и силикатного сырья Верхнего и Среднего Приамурья

Автор: Римкевич В.С., Сорокин А.П., Маловицкий Ю.Н., Пушкин А.А.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и промышленность

Статья в выпуске: 5-2 т.11, 2009 года.

Бесплатный доступ

На основе фундаментальных и технологических исследований процессов переработки алюмосиликатного и силикатного сырья выявлены оптимальные условия получения огнеупорных волокнистых материалов, алюминия, кремния и их соединений. В результате разработаны наукоемкие инновационные технологии комплексного производства различной товарной продукции из местного минерального сырья, освоение которых позволит создать высокотехнологичные горнопромышленные комплексы и металлургические предприятия в Верхнем и Среднем Приамурье.

Алюмосиликатное сырье, технологии переработки, огнеупорные материалы

Короткий адрес: https://sciup.org/148198736

IDR: 148198736 | УДК: 662.7.004.18

Текст научной статьи Наукоемкие инновационные технологии комплексной переработки алюмосиликатного и силикатного сырья Верхнего и Среднего Приамурья

Развитие производительных сил Верхнего и Среднего Приамурья во многом определяется эффективным промышленным использованием минерально-сырьевой базы профилирующих для этого региона месторождений железа, титана, бурых и каменных углей, россыпного и рудного золота, различного нерудного сырья и других видов полезных ископаемых [1]. При этом промышленное производство должно быть не только экономически рентабельным, но и экологически безопасным для окружающей среды. В основе предлагаемых инновационных технологий лежат фундаментальные и технологические наукоемкие разработки с использованием местного алюмосиликатного и силикатного сырья.

В Верхнем и Среднем Приамурье широко распространены каолиновые и огнеупорные глины, расположенные в Райчихинском и Магдагачинском районах (месторождения Святогорское, Антоновское, Чалганское и др.), высокоглиноземистые породы и анортозиты Каларского массива. Прогнозные ресурсы каолинов оцениваются в 1056 млн. т, высокоглиноземистых сланцев и гнейсов – 1686 млн. т,

лабрадоритов (без учета андезинитов) Калар-ского массива – 34 млрд. т [2]. В Амурской области действует Зейская гидроэлектростанция, а с введением в полную эксплуатацию Бурейской ГЭС регион будет обеспечен в большом объеме дешевой электроэнергией. В перспективе намечается строительство Ниж-небурейской ГЭС, а также каскада низконапорных электростанций на р. Зея, ниже Зейской ГЭС. На основе ряда вышеприведенных месторождений в Институте геологии и природопользования ДВО РАН и Амурском научном центре ДВО РАН разработаны и запатентованы экономически эффективные и экологически безопасные инновационные технологии получения огнеупорных волокнистых материалов, алюминия, кремния и их соединений из различного алюмосиликатного и силикатного сырья, а также имеется необходимая производственная база для освоения этих технологий в виде Экспериментально-технологического филиала (ЭТФ) в п.Чалганы Ма-гдагачинского района Амурской области. ЭТФ АмурНЦ действует на Чалганском месторождении каолинсодержащих кварц-полевошпа-товых песков, которое расположено на Транссибирской железнодорожной магистрали в 400 км к северо-западу от г. Благовещенска. Утвержденные запасы каолинов составляют 65,5 млн. т, прогнозные ресурсы оцениваются в 190 млн. т.

В результате промышленной переработки каолинсодержащих кварцполевошпа-товых песков выделяются следующие кондиционные товарные продукты – каолины, кварцевые пески и полевошпатовый концентрат, которые широко используются в различных отраслях промышленности (табл. 1). Каолины широко применяются для изготовления изделий тонкой керамики, в качестве наполнителя для бумаги и резины, производства огнеупоров, строительных материалов и других целей. По данным химических анализов каолины являются перспективным небокситовым сырьем для производства алюминия. Кварцевые пески используются в литейной, стекольной и керамической промышленности, а полевошпатовый концентрат – в керамической, стекольной и электрокерамической промышленности. Следует отметить, что получаемый полевошпатовый концентрат характеризуется высоким калиевым модулем – до 10-12 (обычно 3-5), что позволяет использовать его для производства высоковольтного фарфора.

Таблица 1. Химический состав исходного сырья Чалганского месторождения и товарных продуктов ЭТФ АмурНЦ

|

Оксиды, мас.% |

Исходное сырье |

Каолины |

Кварцевый песок |

Полевошпатовый концентрат |

|

|

КН-73 |

КМ-1 |

||||

|

SiO 2 |

77,38 |

50,28 |

46,83 |

96,64 |

69,72 |

|

Al 2 O 3 |

14,75 |

33,88 |

37,00 |

0,44 |

16,27 |

|

Fe 2 O 3 |

0,46 |

0,71 |

0,96 |

0,13 |

0,32 |

|

TiO 2 |

0,35 |

0,47 |

0,60 |

0,28 |

0,40 |

|

Na 2 O |

0,13 |

0,14 |

0,11 |

0,12 |

0,95 |

|

K 2 O |

1,65 |

1,20 |

1,33 |

1,03 |

11,37 |

|

п.п.п. |

4,83 |

12,86 |

12,83 |

0,54 |

0,90 |

|

Сумма |

99,55 |

99,54 |

99,66 |

99,18 |

99,93 |

Примечание: MgO, CaO и P 2 O 5 – не обнаружены. Составы образцов определены в лаборатории химического анализа ИГиП ДВО РАН

Проектная промышленная мощность ЭТФ АмурНЦ составляет 50 тыс. т каолинов, 85,5 тыс. т кварцевых песков и 12,4 тыс. т полевошпатовых концентратов в год. Среднемировая стоимость каолинов составляет 50 долл. США/т, кварцевых песков – 10 долл./т, полевошпатовых концентратов – 70 долл./т. На базе Чалганского месторождения нашими учеными разработаны следующие инновационные технологии: 1 – производства огнеупорных волокнистых материалов; 2 – фторидной металлургии и электролитического извлечения.

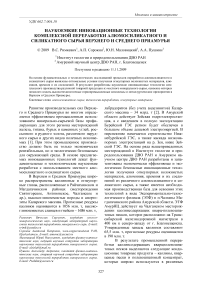

Технология производства огнеупорных волокнистых материалов. Шихту, составленную из каолина и глинозема, перемешивают, просеивают, плавят в электропечах, а выпускаемый в виде струй расплав распыляют водяным паром с добавлением эмуль-сола, при этом при выпуске расплава его струи дополнительно подогревают (рис. 1). Применяемая технология значительно уменьшает сечение волокон до 3 мкм, за счет чего не только существенно улучшаются теплоизоляционные свойства материала, но и снижается ломкость волокон, что повышает безопасность применения материала [3]. Для того, чтобы ускорить охлаждение осажденного материала конвейер выполняют сетчатым, а для облегчения дальнейшего использования материала его на конвейере подпрессовывают.

Конечным продуктом являются огнеупорные волокнистые материалы (рулонный материал, войлок, фетр). Они инертны по отношению к воде, пару, щелочам и кислотам, обладают высокими фильтрующими способностями и электроизоляционными свойствами, в 2-4 раза легче огнеупорного кирпича и выдерживают температуру до 16000С. Огнеупорные волокнистые материалы, выпускаемые по ГОСТ 23619-79, не уступают по качеству таковым, поставляемым на мировой рынок фирмами США и Великобритании, а по ряду показателей превосходят мировые стандарты (табл. 2). Расчетная себестоимость 1 т продукции огнеупорного волокнистого материала равна 840 долл. США при средней себестоимости 1100 долл./т на аналогичных предприятиях Российской Федерации. Огнеупорные волокнистые материалы широко применяются в металлургической, машиностроительной, нефтеперерабатывающей, авиационной, космической, и других отраслях промышленности.

Рис. 1. Технологическая схема производства огнеупорных волокнистых материалов из каолинов Чалганского месторождения

Таблица 2. Сравнительная техническая характеристика огнеупорных волокнистых материалов

|

Показатель |

Рулонный материал |

Войлок |

Фетр |

|||

|

ГОСТ 23619-79 |

США, фирма «Карборун-дум», Каталог, 1990, МКРР-130 |

ГОСТ 23619-79 |

США, фирма «Карборун-дум», Каталог, 1990, МКРВ-200 |

ГОСТ 23619-79 |

США, фирма «Карборун-дум», Каталог, 1990, МКРФ |

|

|

Al 2 O 3 , мас.% |

51 |

50 |

50 |

43,9 |

50 |

50 |

|

Al 2 O 3 +SiO 2 , мас.% |

97 |

100 |

97 |

94 |

97 |

97 |

|

потеря массы (ппп), % |

0,25 |

2 |

2 |

5 |

1 |

2 |

|

кажущаяся плотность, кг/м3 |

130 |

96-192 |

200 |

128 |

100 |

128 |

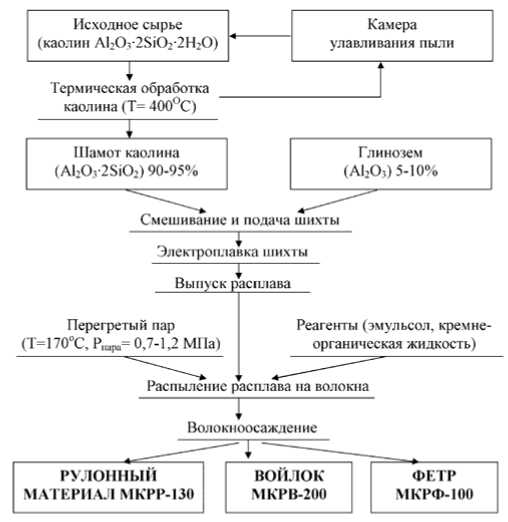

Технология фторидной металлургии и электролитического извлечения. Для комплексной переработки каолинов, кварцевых песков и полевошпатовых концентратов в качестве фторирующих реагентов использованы гидродифторид (NH4НF2) и фторид аммония (NH4F), которые в нормальных условиях являются экологически безопасными веществами. На первом этапе (рис. 2) обработка каолиновых концентратов фторирующими реагентами происходит при 170-220оС в термической электропечи специальной конструкции. Затем образовавшийся порошкообразный спек загружается в бункер разгрузки, откуда с помощью шнекового питателя подаётся в рабочую зону барабанно-вращающейся электропечи, где под действием температуры (300-600°С) и водяного пара происходит химическая реакция с образованием летучего гексафторосиликата аммония и нелетучего осадка – глинозема. Глинозем через обогреваемую выгрузную головку поступает во второй бункер разгрузки. После заполнения бункера глинозем выгружают в изложницы и направляют на дальнейшую кальцинацию при температурах выше 800°С. На втором этапе смесь газов удаляется из барабанно-вращающейся печи через трубу отвода и поступает на абсорбционный аппарат, где происходит образование мелкодисперсного аморфного кремнезема при взаимодействии осажденного гексафторсиликата аммония с аммиачной водой. Полученная в результате реакции пульпа из куба абсорбционной колонны направляется на разделение твердой и жидкой фазы в вакуумный нутч-фильтр, где отделяется твердый осадок аморфного кремнезема, а раствор фторида аммония профильтровывается в нижнюю часть фильтра и поступает на регенерацию в выпариватель-кристаллизатор.

Рис. 2. Технологическая схема комплексной переработки небокситового сырья с извлечением алюминия, кремния и их соединений

На рис. 2 показана замкнутая технологическая схема переработки небокситового минерального сырья с получением товарных продуктов: глинозема и аморфного кремнезема [4]. Из 1000 т каолина марки КМ-1 можно извлечь 445 т аморфного кремнезема и 352 т глинозема. Среднемировая стоимость аморфного кремнезема составляет 5000 долл. США/т, глинозема – 450 долл./т. Ультрадис-персный аморфный кремнезем различной химической чистоты широко используется в качестве наполнителя при производстве резины, текстиля, бумаги, при изготовлении косметической продукции и лекарственных средств, в качестве основы при производстве оптоволоконного кабеля дальней связи и в других отраслях промышленности.

После фторидной обработки (рис. 2) летучий продукт представляет собой гексафторосиликат аммония ((NH 4 ) 2 SiF 6 ) высокой химической чистоты, обладающий высокими бактерицидными и огнестойкими свойствами, который широко применяется в мебельной промышленности, при фторировании питьевой воды, для получения аморфного кремнезема и других целей. Электролитическим методом из гексафторосиликата аммония получен аморфный кремний [5], который используется в электронной, радиотехнической, космической и других отраслях промышленности. Среднемировая стоимость гексафторсиликата аммония составляет 4 тыс. долл. США/т, аморфного кремния – 200 тыс.

долл./т. Из глинозема методом электролитического восстановления получен первичный технический алюминий, а из кремнезема – полупроводниковый кремний. Из 1000 т каолина марки КМ-1 можно извлечь 156 т полупроводникового кремния и 184 т первичного электролитического алюминия. Среднемировая стоимость полупроводникового кремния составляет 35 тыс. долл. США/т, алюминия – 2100 долл. /т. Предварительные экономические расчеты показывают, что себестоимость алюминия ниже себестоимости этого металла, извлекаемого из высококачественных бокситов, существенным образом, за счет использования инновационных технологий комплексной переработки различного небокситового сырья. В результате термической обработки каолинов при восстановительных или инертных условиях в нелетучем остатке образуется фторид алюминия (AlF 3 ), используемый как компонент электролитического расплава, для получения криолита, флюсов, эмалей и других целей. Среднемировая стоимость фторида алюминия составляет 1000 долл. США/т.

Применяемые дополнительные компоненты легко восстанавливаются с отсутствием твердых, жидких и газообразных отходов, что обеспечивает их многократное использование в замкнутых технологических процессах и гарантирует полную экологическую безопасность окружающей среды. Следует отметить, что стоимость выпускаемой наукоемкой товарной продукции будет превышать в сотни и тысячи раз стоимость исходного минерального сырья. Например, стоимость 1 т кварцевого песка составляет 10 долл. США/т, а получаемого из него аморфного кремнезема – 5000 долл./т и аморфного кремния – 200 тыс. долл./т.

Разработанную инновационную технологию переработки небокситового сырья методом фторидной металлургии можно реализовать на стандартном опытно-промышленном и промышленном оборудовании с незначительной реконструкцией. Функциональные возможности разработанной инновационной технологии и применяемой аппаратуры заключаются в их использовании для любого состава различного небокситового сырья и низкокачественной высококремнистой бокситовой руды. Полученные физико-химические характеристики фторидной экстракции и электролитического извлечения алюминия, кремния и их соединений вносят вклад в решение проблемы расширения минерально-сырьевой базы алюминиевой промышленности РФ и являются основой для дальнейших фундаментальных и технологических исследований по извлечению рудных металлов из горных пород и отходов промышленного производства.

На основе месторождений алюмосиликатного и силикатного сырья в Верхнем и Среднем Приамурье существуют благоприятные перспективы для развития высокотехнологичных горнопромышленных комплексов и металлургических предприятий по производству огнеупорных волокнистых материалов, алюминия, кремния и их соединений с использованием разработанных инновационных технологий. Местная сырьевая база и огромные экономические ресурсы позволят получать конечную товарную продукцию, конкурентоспособную с производимой в центральных районах России, странах ближнего и дальнего зарубежья.

Список литературы Наукоемкие инновационные технологии комплексной переработки алюмосиликатного и силикатного сырья Верхнего и Среднего Приамурья

- Васильев, И.А. Минерально-сырьевая база Амурской области на рубеже веков/И.А. Васильев, В.П. Капанин, Г.П. Ковтонюк и др.//Благовещенск: Зея, 2000. -168 с.

- Оценка перспектив алюминиевого сырья Дальнего Востока. Хабаровск: ДВИМС, 1979. -528 с.

- Сорокин, А.П. Комплексная переработка силикатного и алюмосиликатного сырья Верхнего Приамурья/А.П. Сорокин, В.С. Римкевич, Ю.Н. Маловицкий и др.//Материалы XXVI Российской школы по проблемам науки и технологий. -Екатеринбург: УРО РАН, 2006. -С. 314-316.

- Римкевич В.С., Маловицкий Ю.Н., Демьянова Л.П. Способ переработки кремнеземсодержащего сырья. Патент РФ №2286947. -2006, БИ №31.-С. 304.

- Маракушев, А.А. Экспериментальные исследования несмесимости галогенидно-силикатных расплавов и получение кремния электролизом водного раствора (NH4)2SiF6/А.А. Маракушев, И.А. Зубенко, Ю.Н. Маловицкий и др.//Бюл. моск. об-ва испытателей природы. Отд. геол. -2005. -Т. 80, вып. 5. -С. 47-51.