Недостатки скреплений стрелочных переводов

Автор: Лепешичев Т.С.

Журнал: Форум молодых ученых @forum-nauka

Статья в выпуске: 6 (70), 2022 года.

Бесплатный доступ

На сетях железных дорог используются различные скрепления для стрелочных переводов, большинство из которых требуют модернизации и замены, из-за растущей нагрузки на стрелочные переводы.

Стрелочный перевод, железнодорожный путь, путевое хозяйство, скрепления

Короткий адрес: https://sciup.org/140294588

IDR: 140294588 | УДК: 00-625.1

Текст научной статьи Недостатки скреплений стрелочных переводов

ЖБР-65 (рис.1) - одно из наиболее часто используемых промежуточных скреплений, выпускаемых для стрелочной продукции,

Рисунок 1 – ЖБР-65 с закладными болтами с закладными болтами. С 2007 года РЖД начало отказываться от использования соединения болт-гайка в связи с тем, что они часто выходят из строя и требуют замены. В новых проектах применяется шурупнодюбельные соединения. При этом шуруп имеет свои особенности в работе - он не имеет подвижности вдоль бруса из-за жесткого крепления в дюбеле, в отличии от закладного болта. Данный тип промежуточного скрепления был уложен более чем на 11 тысячах километров железных дорог, внедрялся на пути с 2001 года.

Несмотря на то, что данное скрепление также не подходит для использования на высокоскоростных железных дорогах, оно имеет ряд преимуществ:

-

- Сравнительно малое количество элементов;

-

- Сохраняет стабильную ширину ЖД-линии;

-

- Обладает постоянной упругостью по всей длине металлоконструкции;

-

- Делает невозможным продольное перемещение направляющих;

-

- Существенно уменьшает шанс неравномерной осадки опорных элементов.

Между подкладкой и железобетонным основанием находится резиновая прокладка, которая обеспечивает жесткость как в вертикальном, так и в горизонтальном направлении. Закладной болт имеет возможность перемещаться вдоль бруса (ограничен размерами отверстия в брусе), поэтому не воспринимает горизонтальные нагрузки.

Данное промежуточное скрепление требует регулярного смазывания, по сравнению с новыми скреплениями, необходимо дополнительно тратить на смазку до 50 тысяч рублей на километр. К тому же пустообразователь внутри шпалы, который позволяет болту свободно вращаться, при воздействии боковых сил, быстро забивается, что вызывает перелом болта.

Существует некоторое количество менее значимых проблем промежуточного скрепления ЖБР-65:

-

- Недостаточная прочность пластинчатых зажимов. Под воздействием постоянных и повышенных нагрузок они получают повреждения, которые приводят к выходу элемента ВСП из строя;

-

- На шпалу передаются сравнительно малые боковые силы - в результате накапливаются остаточные напряжения, которые могут спровоцировать появление трещин или других дефектов поверхности соединительного устройства;

-

- Боковая жёсткость повышена - в долгосрочной перспективе это оборачивается износом поверхностей колес транспорта, непосредственно контактирующих с полотном;

-

- Трудности укладки - скрепления типа ЖБР и АРС требуют времени на монтаж, что в итоге продлевает общее время строительства колеи;

-

- Невозможность открывать движение с ограниченной скоростью при частичном закреплении рельсов клеммными болтами. В первые годы эксплуатации на опытных участках Тихорецкой и Горячеключевской дистанциях отмечался массовый выход из строя упорных прокладок под клемму из-за растрескивания;

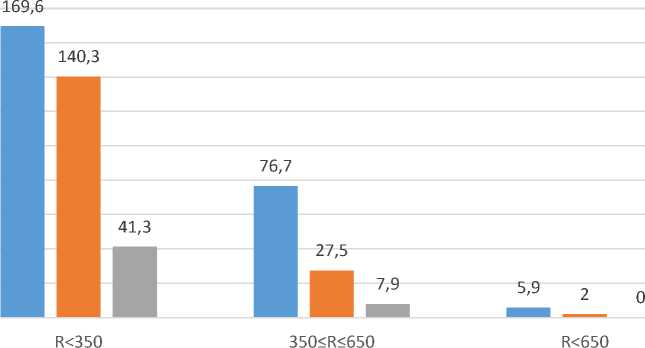

Исходя из сравнения эксплуатационных расходов содержания различных типов промежуточных скреплений в кривых участках пути на 1 км в год (рис.2), ЖБР-65 требует наибольших затрат по сравнению с промежуточными скреплениями нового поколения, таких как ЖБР-65Ш и

ЖБР-65ПШМ.

■ ЖБР-65 ■ ЖБР-65Ш ■ ЖБР-65ПШМ

Рисунок 2 - Сравнение эксплуатационных расходов содержания различных типов промежуточных скреплений в кривых участках пути на 1 км в год

Применение шурупа в старших версия скрепления ЖБР сокращает процесс смены изношенных элементов скрепления, также при замене рельсовой плети в 3-4 раза, по сравнению с закладным болтом.

Опыт эксплуатации болтового бесподкладочного скрепления ЖБР-65 показывает аналогичные и более интенсивные отказы узла скрепления по излому и выдавливанию упругой прокладки, смятию подрельсовых прокладок. Из-за трудоёмкости эксплуатации данный вид скреплений не укладывается вновь.

Ещё одним ранее часто используемым промежуточным скреплением является КБ-65 (Рис.3). Данное промежуточное скрепление укладывалось с 80-х годов двадцатого столетия, в 2016 году КБ-65 занимало 49% от общего числа путей на железобетонном основании и составляло 124749 км.

Рисунок 3 – промежуточное скрепление КБ-65

Основной проблемой данного скрепления в том что горизонтальную поперечную силу воспринимает бурт прокладки, что в дальнейшем вызывает его перерезание, а затем сколы шпалы. Так же недостатком конструкции с таким промежуточным скреплением является регулировка колеи не более чем на 4 мм. Частичным решением проблемы регулировки колеи стали пластиковые прокладки, но это не решило проблемы целиком. В процессе эксплуатации идет раздавливание прокладок-амортизаторов и как следствие уширение колеи. С целью компенсации этого недостатка были разработаны регулировочные прокладки и в опытных стрелочных переводах использованы прокладки-амортизаторы с буртами переменной жёсткости. Еще одной проблемой является многодетальность (21 деталь в каждом узле) данной конструкции и её металлоемкость (общая масса металлических и полимерных деталей на 1 км пути составляет соответственно 41,6 и 2,1 т) с необходимостью частой протяжки, содержание, очистка от грязи, смазка, потягивание гаек и болтов - требуют больших затрат, что не обеспечивает требования инновационного развития и в 2012 году принято решение далее не укладывать данный тип при модернизации и реконструкции пути.

Исходя из перехода на шурупно-дюбельные скрепления, можно отметить интенсивность отказа от использования предыдущего поколения скреплений на пути главного хода (рис.4).

■ Шурпно-дюбельные скреплеия ■ Кб ■ ДО

Рисунок 4 – Протяженность пути с различными типами рельсовых скреплений.

Основными причинами перехода на шурпно-дюбельные промежуточные скрепления стала необходимость увеличения пропускной способности и уменьшение затрат на содержание скреплений на стрелочных переводах, исходя из Распоряжения ОАО "РЖД" от 05.05.2015 N 1173р (ред. от 27.11.2017) "Об утверждении Временных условий гарантии качества на элементы узла рельсовых скреплений и порядка предъявления и рассмотрения претензий на элементы рельсовых скреплений, не соответствующие гарантийным обязательствам" необходим гарантийный срок наработки 500 млн.т. брутто, но не более 5 лет. Для такой нагрузки костыльные крепления, шурупы по дереву и закладные болты не подходят в силу своего низкого ресурса, что подтверждено сравнительными характеристиками полигонных испытаний на экспериментальном кольце ВНИИЖТа в кривой R=400м (табл.1).

|

Наименование показателей |

Участки с наработкой тоннажа |

||

|

800 млн т. бр. |

500 млн.т бр. |

||

|

КБ |

ЖБР |

КН |

|

|

Длинна участка, м |

50 |

||

|

Средняя ширина колеи,мм |

1534 |

1532,8 |

1529 |

|

Отказы железобетонных шпал |

11 |

45 |

0 |

|

Отказы элементов, шт.: |

|||

|

Рельсовых скреплений всего |

1048 |

647 |

95 |

|

Металлических |

21 |

10 |

29 |

|

Резиновых |

1027 |

339 |

59 |

|

Полиамидных |

- |

297 |

- |

Таблица 1 - сравнительные характеристики полигонных испытаний на экспериментальном кольце ВНИИЖТа в кривой R=400м

Список литературы Недостатки скреплений стрелочных переводов

- Б.Э.Глюзберг. Требования к перспективным конструкциям инновационных стрелочных переводов. /Материалы Заседания научно-технического совета открытого акционерного общества "Российские железные дороги" 2017г-С.48-63.

- Н.И. Карпущенко, Д.В.Величко. Разработка современных помежуточных скреплений для бесстыкового пути./Н.И. Карпущенко, Д.В.Величко//Перспективы технического развития путевого комплекса АОА "РЖД" в условиях его реформирования-2007.-С.95-98.

- А.А.Бондаренко, А.Л.Кривченко. Эффективность применения модернизированного скрепления типа А.Л.Кривченко//Перспективы технического развития путевого комплекса АОА "РЖД" в условиях его реформирования-2007.-С.99-102.

- А.А.Скачков. Опыт эксплуатации различных типов рельсовых скреплений на горно-перевальном участке Восточно-Сибирской железной дороге. // Материалы Заседания научно-технического совета открытого акционерного общества "Российские железные дороги" 2016г-С.54-63.