Нейтрализация вредных выбросов из сталеплавильных электропечей путём термической и химической обработки отходящих газов

Автор: Райле Виктор Теодорович, Рощин Василий Ефимович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 14 (147), 2009 года.

Бесплатный доступ

За период интенсивного развития электрометаллургического производства в области обработки отходящих газов накопился ряд проблем, которые не имеют удовлетворительного решения или остались принципиально нерешёнными до сегодняшнего дня. Они в той или иной мере характерны для всех электрометаллургических агрегатов, но особенно важны для агрегатов с предварительным подогревом лома. Эти факторы существенно влияют на экономическую эффективность и способность соблюдения норм охраны окружающей среды. Для определения мер и целей дальнейшего развития в области обработки отходящих газов необходимо проанализировать их состояние на данный период времени. В статье кратко рассмотрены вопросы нейтрализации вредных выбросов из электросталеплавильных агрегатов путём термической и химической обработки отходящих газов.

Подогрев лома, отходящие газы, вредные выбросы, нейтрализация

Короткий адрес: https://sciup.org/147156615

IDR: 147156615 | УДК: 669.187.2+669.02/09

Текст научной статьи Нейтрализация вредных выбросов из сталеплавильных электропечей путём термической и химической обработки отходящих газов

Введение. В настоящее время для производства стали используются преимущественно конвертерный и электросталеплавильный процессы. На протяжении десятилетий определяющими критериями производства тем или иным способом были наличие электроэнергии и тип исходного сырья. В последние годы прослеживается мировая тенденция в направлении ускоренного развития производства стали в дуговых электропечах (ДСП) с использованием 100 % лома, а также с применением различных комбинаций из лома, чугуна и губчатого железа. Другие агрегаты производства стали исключают такие комбинации.

Однако при преимущественном использовании лома в отходящих газах наряду с пылью и монооксидом углерода (СО) содержатся весьма вредные вещества: летучие органические углеводороды (VOC), полихлоровые диоксины и фураны (PCDD/F), а также тяжёлые металлы. В последние десятилетия под давлением общественности ста леплавильная индустрия была вынуждена принять предельно допустимые нормы выделения вредных веществ. Благодаря интенсивным исследованиям институтов защиты окружающей среды и эксплуатационников стандартных ДСП, а также, начиная с 1998 года, изготовителей шахтных печей достигнуты существенные результаты в области обработки отходящих газов. Это позволяет компоновать газоотводящие тракты таким образом, что стало возможным выдерживать при работе со 100 % лома в шихте все установленные нормы по выбросам в окружающую среду, сохраняя при этом рентабельность производства.

Цель работы: анализ состояния термической и химической обработки отходящих газов электросталеплавильных агрегатов.

Состав отходящих газов и пыли ДСП. При сравнении состава отходящих газов в основном применяемых трёх типах ДСП: стандартная ДСП, ДСП постоянного тока и шахтная печь (ШП) с

Типичный состав отходящих из ДСП газов

Установлено, что в печах с предварительным подогревом лома в отходящих газах наблюдается повышенная концентрация органических веществ. Это является следствием протекания химических процессов внутри столба металлической шихты, где при низкой температуре происходит процесс не разложения органических составляющих лома (масло, синтетические материалы и т. д.), а их выпаривание. Кроме того, образуются летучие органические углеводороды, а также прекурсоры (химические реагенты), из которых в дальнейшем образуются диоксины и фураны.

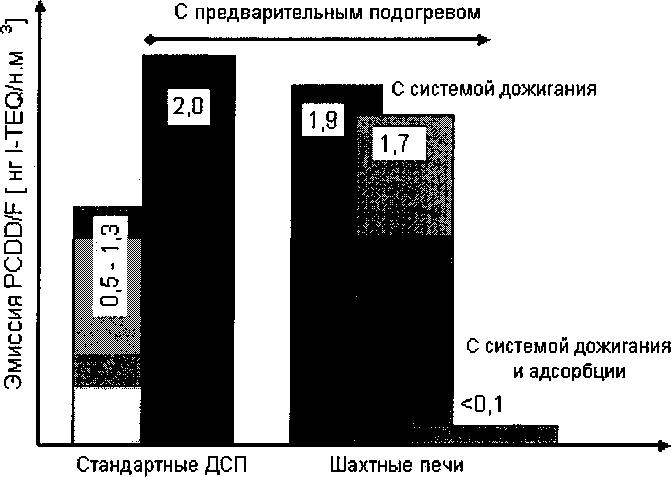

На рис. 1 представлены типичные данные по содержанию PCDD/F в отходящих газах для стандартных ДСП и шахтных печей, а также шахтных печей с системами очистки газов.

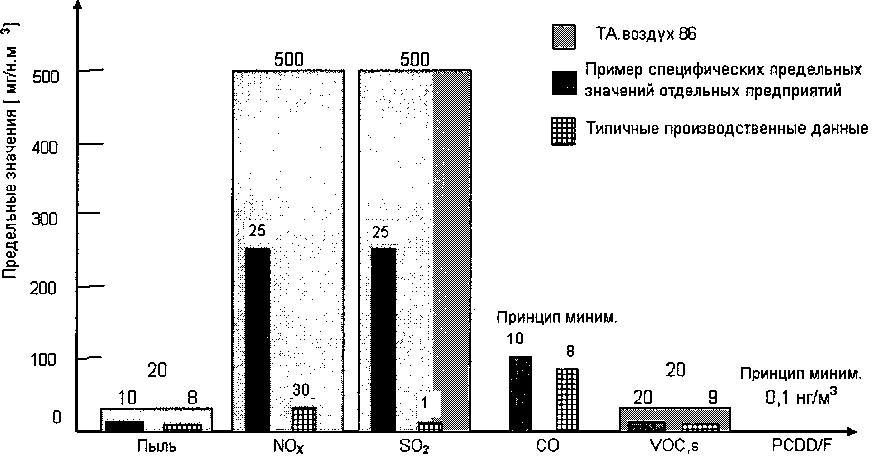

Разные страны Европы для различных компонентов выделяемых вредных веществ имеют разные предельно допустимые значения. Одно из самых полных предписаний («ТА-воздух 86» - техническое предписание по соблюдению чистоты воздуха, 1986 г.), которое охватывает нормы соблюдения чистоты воздуха, имеет Германия. При отсутствии или неполноте предписаний по ограничению эмиссий в «ТА-воздух 86» в процессе очистки воздуха руководствуются нормами ДИН и предписаниями VDI (союза немецких инженеров). Но в этих предписаниях не указаны точные предельные эмиссионные значения для всех компонентов. Так, например, для эмиссий СО и диокси-нов/фуранов действует принцип минимизации, т. е. их содержание должно соответствовать уровню техники и иметь минимальные значения.

Наряду с приведенными выше предписаниями в отдельных отраслях, в том числе и на отдельных предприятиях, имеются собственные предельные значения эмиссий, которые обычно строже общих нормативных предписаний.

Рис. 1. Типичное содержание PCDD/F в отходящих газах

Рис. 2. Предельные значения эмиссий и типичные эксплуатационные параметры ДСП

На рис. 2 представлены предельные значения эмиссий сталеплавильных агрегатов согласно «ТА-воздух 86». Здесь также дан пример более строгих предельных значений швейцарского электросталеплавильного предприятия «Герлафинген» и показатели достигнутых параметров отходящих газов после инсталляции эффективной системы очистки отходящих газов. В представленном случае предельное значение СО составляет 100 мг/нм3 -это значение ниже заданного значения. Так как в отходящих газах ДСП находятся вещества 1 класса, предельное значение VOC составляет 20 мг/нм3. Предельные значения содержания пыли, NOX и SO2 не представляют собой проблемы для новейших установок, которые находятся на стадии «со временного уровня техники». Они могут быть выдержаны без особых проблем, однако для достижении допустимых значений VOC и PCDD/F требуются соответствующие эффективные системы химической очистки газов и фильтровальные установки.

Для диоксинов/фуранов в соответствии с «ТА-воздух 86» действует принцип минимизации. Здесь у отдельных эксплуатационников ДСП также имеются свои предельные значения эмиссий. Эти значения лежат в пределах 1...0,1нг I-TEQ/hm3 (интернациональное значение концентрации эквивалентной токсичности). Так, для эксплуатационников ДСП в Швейцарии действует предельное значение 0,5 иг I-TEQ/нм3 и номинальное значение

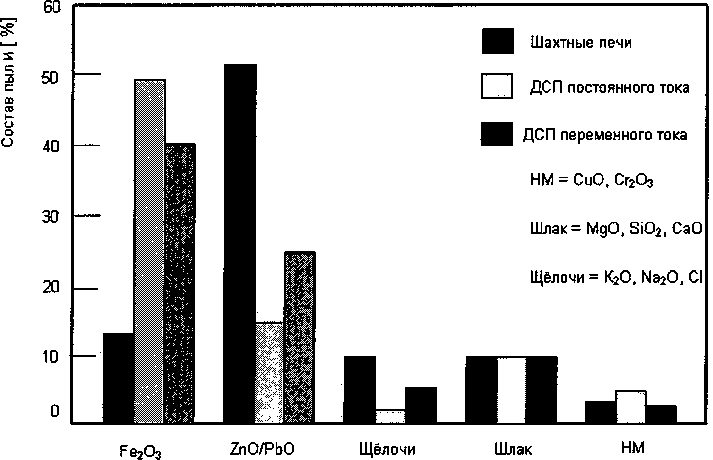

Рис. 3. Типичный состав пыли ДСП.

Главные компоненты системы очистки отходящих газов

ОД нг I-TEQ/нм3 (в случае экономической приемлемости), которое в случае правильного выбора системы газоочистки фактически значительно ниже. Тем не менее, в ЕС существуют сталеплавильные предприятия, которые не выдерживают предельных значений PCDD/F.

Наряду с вредными газовыми компонентами пыль фильтровальных установок ДСП содержит и другие вещества, которые при хранении или повторном применении могут привести к различным проблемам (рис. 3). Вследствие возрастающей доли автомобильного и хозяйственного лома особенно проявляется все повышающаяся доля цинка.

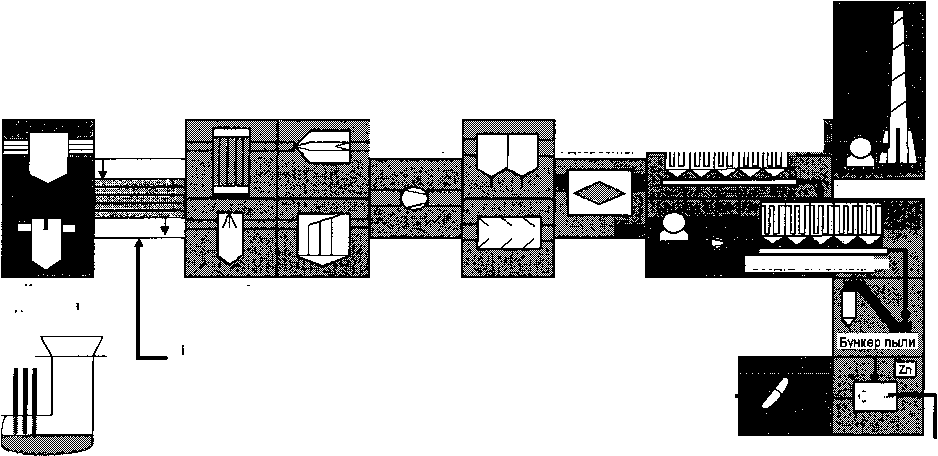

Способы нейтрализации выбросов. В зависимости от типа печи (переменного или постоянного тока, с предварительным или без предварительного подогрева лома) линия очистки отходящих газов (охлаждение, отделение пыли и т. д.) компонуется следующим образом (рис. 4).

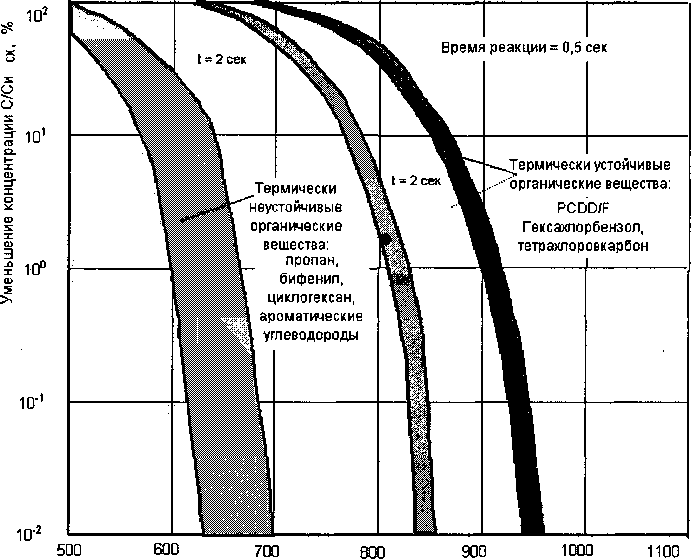

Как уже было отмечено, при предварительном подогреве лома, а также при загрузке маслосодержащего лома в обычную печь в отходящие газы попадает большое количество органических веществ (VOC и PCDD/F). В экспериментах с различными установками производителями и эксплуатационниками шахтных печей установлено [1], что наиболее эффективным путем снижения уровня вредных веществ является их термическое разложение в камере дожигания, которая расположена непосредственно после ДСП. Степень разложения вредных веществ зависит от температуры, продолжительности реакции и интенсивности смешивания газовых потоков [2], (рис. 5).

Для дожигания СО вполне достаточен нагрев отходящих газов выше 600 °C в присутствии кислорода. Для разложения VOC необходима температура отходящих газов выше 750 °C и время протекания реакции 1,5 с. В обоих случаях отходящий газ после достижения требуемых значений температуры и времени реакции может быть охлаждён с различной скоростью.

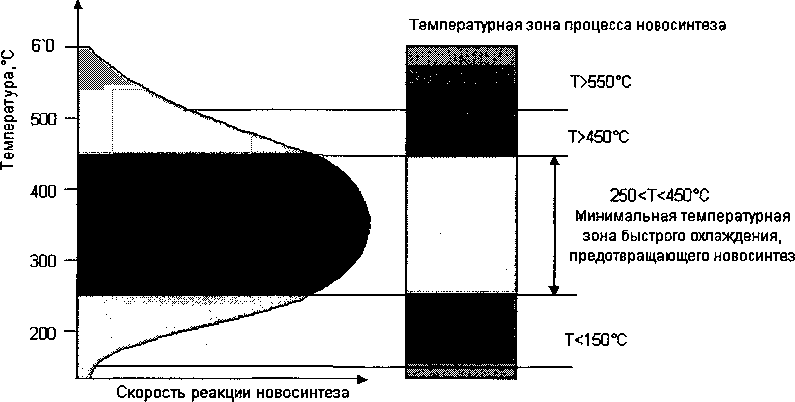

Однако это несвойственно для PCDD/F. С одной стороны, для их термического разложения необходима температура не ниже 850 °C и время реакции 1,5 с;с другой стороны при низких температурах происходит обратное восстановление PCDD/F, так называемый «новосинтез» [2].

У стандартной ДСП, как правило, не возникает большой проблемы достижения температуры отходящих газов выше 850 °C. В то же время в шахтной печи после загрузки лома на удерживающие пальцы в верхней части столба металлолома происходит быстрое понижение температуры первичных отходящих газов до 250 °C. Такая низкая температура с последующим медленным её повышением способствует образованию VOC и PCDD/F. Поэтому в печах такого типа необходима инсталляция камеры дожигания с газовыми горелками с тем, чтобы обеспечить температуру отходящих газов выше 850 °C и время реакции 1,5 с [2].

Образование PCDD/F происходит при «ново-синтезе» в температурной зоне от 550...450 °C до 250... 150 °C. Чтобы полностью избежать «ново-синтеза» PCDD/F при охлаждении газов, необходимо быстро пройти температурную зону от 550 °C до 150 °C. Но охлаждать отходящие газы не обяза-

Колпак Система Ковш-печь Удаление газоотсоса легирующих шлака

Адсорбенты

Камера осаждения

Отсасывающий вентилятор и дымоваятруба

Смесительная камера

. Промежут. I вентилятор

Импульсно-воздушный фильтр

Принудительный воздушный Искро-охладитель уловитель

Вентилятор

Повторное использование пыли

Возврат цинка

Водоохпаждаемая часть газоотводящего тракта

Шахтная печь

Смесительный тракт

Окомкователь Сепаратор цинка

Водяной Искрооросительный уловитель охладитель

Рис. 4. Модульная компоновка системы очистки газов ДСП

Камера дожигания

Воздушный Фильтр

Температура,°C

Рис. 5. Термическое дожигание органических компонентов в системе газоочистки ДСП

Рис. 6. Температурная зона «Новосинтеза»

тельно до 150 °C. Как показывает практика [1], при температуре ниже 250 °C процесс «новосинтеза» проявляется незначительно (рис. 6).

Высокая скорость охлаждения газа может быть достигнута путём применения оросительного охладителя. Так, при впрыскивании воды около 1 л/ч-нм3 отходящий газ может быть охлаждён в течение одной секунды с 650 до 200 °C [1]. При применении двойных сопел, когда вода впрыскивается вместе со сжатым воздухом, азотом или паром, диаметр капель воды уменьшается, что значительно повышает скорость охлаждения газов. Этим мероприятием можно сократить конструк тивную длину оросительного охладителя.

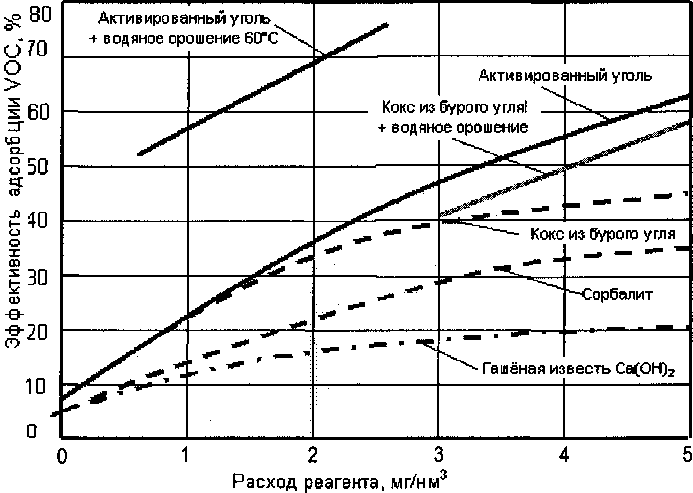

Дополнительные способы нейтрализации выбросов PCDD/F. Дополнительно к вышеописанному процессу термической обработки отходящих газов с последующим резким водяным охлаждением для достижения допустимых значений PCDD/F менее 0,1 нг I-TEQ/нм3 аналогично установкам сжигания отходов необходимы дальнейшие мероприятия. Одним из эффективных методов достижения допустимых значении при нормальном режиме работы печи является дозированное введение в поток адсорбентов перед фильтром отходящих газов, например активированного угля.

Рис. 7. Эффективность адсорбции VOC

печного кокса или сорбалита - применение так называемой технологии адсорбции в потоке газа.

Подробные исследования на опытной установке предприятия «Герлафинген», а также длительные испытания на других различных установках показали, что самые высокие степени осаждения VOC достигаются при применении активированного угля и печного кокса [2] (рис. 7). Аналогичный процесс осаждения свойственен для PCDD/F, причём степени осаждения при этом достигали более 90%. Опыты показали также, что большое значение имеет способ ввода адсорбционных веществ.

Наряду с проблемами VOC и PCDD/F на многих ДСП имеют место повреждения фильтров вследствие попадания искр из печи, однако эта проблема успешно решается установкой эффективных искрогасителей.

Заключение. Благодаря интенсивным исследованиям в последние десятилетия на сталепла вильных предприятиях появились различные системы очистки газов, которые позволяют соблюдать требуемые законом экологические предельные значения с учётом их экономической целесообразности. Непрерывная интеграция экологических технологий в отдельных отраслях сталеплавильной индустрии является шагом к достижению цели - безотходного и безвредного металлургического производства.

Список литературы Нейтрализация вредных выбросов из сталеплавильных электропечей путём термической и химической обработки отходящих газов

- Emission Control for Arc Furnace Technology/E. Kaiser, J. Lehner, M. Bourge, V. Knoth//METEC Congress 1999, Dьsseldorf, June 13-14. 6th European Electric Steelmaking Conference. -P. 98-102. -(METEC-MetalIurgy Technology).

- Waste gas purification and waste free plant concept for EAF/P. Steger, A. Friedacher, J. Lehner, W. Gebert//Middle east steel congress 23 to 25th of may 1999. Saudi-Arabien,Qatar.