Некоторые аспекты построения базы знаний экспертной системы для диагностирования зерноуборочных комбайнов «Дон-1500Б»

Автор: Димитров Валерий Петрович, Харахашян Сергей Мартиросович, Хубиян Капрел Луспаронович

Журнал: Вестник аграрной науки Дона @don-agrarian-science

Рубрика: Механизация и электрификация животноводства, растениеводства

Статья в выпуске: 3 (15), 2011 года.

Бесплатный доступ

Приведены фрагменты базы знаний экспертной системы для диагностирования зерноуборочных комбайнов, в которой содержатся знания об отказах гидравлической системы комбайна «Дон-1500Б», их причинах и методах устранения.

Диагностика, отказ, база знаний

Короткий адрес: https://sciup.org/140204103

IDR: 140204103 | УДК: 658.58:004

Текст научной статьи Некоторые аспекты построения базы знаний экспертной системы для диагностирования зерноуборочных комбайнов «Дон-1500Б»

Обеспечение работоспособности зерноуборочных комбайнов в период уборки – важнейший фактор успешности уборочной кампании в целом. Опыт эксплуатации комбайнов семейства «Дон» показывает, что большее количество отказов приходится на гидравлическую систему и электрооборудование. Вместе с тем техническое обслуживание этих систем предъявляет повышенные требования к квалификации персонала [1–4]. В условиях отсутствия системы профессионального обучения трактористов и комбайнеров (советская система утрачена, а современная представлена небольшим количеством учебных комбинатов, «помогающих» получить удостоверение тракториста) применение интеллектуальных информационных систем является единственным способом быстрого и существенного увеличения эффективности эксплуатации сложных сельхозмашин за счет компенсации проблем количества и качества персонала отрасли.

В статье рассмотрены некоторые аспекты разработки экспертной системы для диагностирования зерноуборочных комбайнов при следующих ограничениях:

– рассматриваются только функциональные отказы;

– отказы гидросистемы, сопровождающиеся внешними утечками рабочей жидкости, не рассматриваются.

Диагностирование сложных объектов предполагает «движение» сверху вниз по иерархической структуре объекта, при этом каждый переход на следующий уровень осуществляется на основе полученной информации: сначала мы определяем, что отказал комбайн, затем – отказавшую систему и далее – отказавший агрегат, сборочную единицу, деталь.

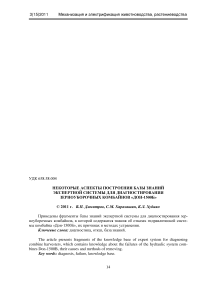

При техническом обслуживании по потребности диагностирование начинается с регистрации внешнего признака отказа. Внешние признаки отказов обычно проявляются в виде «отклонений от нормы» процессов, выполняемых машиной. Например, оператор нажимает клавишу «подъём жатки» и жатка не поднимается. Для описания внешних признаков отказов нами исследовано взаимодействие операто- ра и машины по процессному контуру [5, 6]. При этом выделены множества входов X и выходов Y процессов и состояний (условий) C машины, в которых эти процессы выполняются. Входы, выходы и состояния являются логическими переменными.

Задача диагностирования по внешним признакам технических состояний сформулирована следующим образом: требуется построить решающее правило, позволяющее по наблюдаемому внешнему признаку определить наличие отдельных отказов в объекте. Для построения решающего правила использована следующая посылка: выходы Y являются функцией входов X , состояний C и технических состояний Е (характеризующихся наличием или отсутствием отказов):

Y = f { X , C , E } .

Рассмотрим процессный контур основной гидросистемы комбайна «Дон-1500Б» на примере четырех процессов: подъём жатки (Pr1), опускание жатки (Pr2), перевод выгрузного шнека в рабочее положение (Pr15), перевод выгрузного шнека в транспортное положение (Pr16). Входами в этом случае являются управляющие команды оператора: x 1 – клавиша «подъ-ём/опускание жатвенной части» находится в положении «Подъём»; x 2 – клавиша «подъём/опускание жатвенной части» находится в положении «Опускание»; x 15 – клавиша «поворот выгрузного шнека» находится в положении «перевод в рабочее положение»; x 16 – клавиша «поворот выгрузного шнека» находится в положении «перевод в транспортное положение».

Состояния: c 1 – «Двигатель работает» (для всех процессов); с 2 – «Жатвенная часть находится не в крайнем верхнем положении» (только для Pr1); с 3 – «Жатвенная часть находится не в крайнем нижнем положении» (только для Pr2); c 12 – «Наклонный выгрузной шнек находится не в рабочем положении» (только для Pr15);

c 13 – «Наклонный выгрузной шнек находится не в транспортном положении» (только для Pr16); c 14 – «Привод выгрузного устройства выключен» (только для Pr16).

Выходы: y 1 – «Жатвенная часть поднимается»; y 2 – «Жатвенная часть опускается»; y 15 – «Наклонный выгрузной шнек переводится в рабочее положение»; y 16 – «Наклонный выгрузной шнек переводится в транспортное положение».

Проявляющиеся по этому контуру обмена внешние признаки могут быть обусловлены техническим состоянием не только гидросистемы, но и электрооборудования и других систем комбайна, задействованных в выполнении соответствующих процессов (рис. 1). В рамках данной работы эти системы рассматриваются поверхностно – только «в точках контакта» с гидросистемой.

Для описания возможных отказов проведем декомпозицию систем комбайна, т.е. составим диагностическую модель на более низком уровне иерархической структуры (рис. 1). Взаимодействие между отдельными системами комбайна осуществляется по внутренним входам и выходам, которые не входят в контур обмена «оператор – машина».

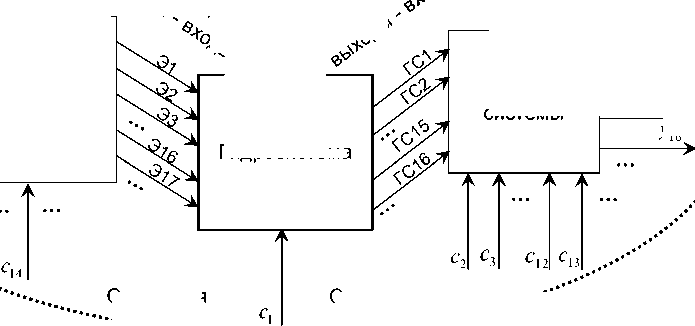

Внутренние выходы электрооборудования – это подача напряжения (24 В) на распределители с электромагнитным управлением:

-

Э1 – на гидроклапан с электромагнитным управлением ГЭУ;

-

Э2 – на левый электромагнит секции «подъём/опускание жатки» пятисекционного электрогидрораспределителя;

-

Э3 – на правый электромагнит секции «подъём/опускание жатки» пятисекционного электрогидрораспределителя;

-

Э16 – на левый электромагнит секции «поворот выгрузного шнека» четырехсекционного электрогидрораспределителя;

Э17 – на правый электромагнит секции «поворот выгрузного шнека» четырехсекционного электрогидрораспределителя.

Внутренние выходы электрооборудования являются внутренними входами гидросистемы. Внутренние выходы гидросистемы:

ГС1 – усилие на штоках гидроцилиндров подъёма/опускания жатвенной части, достаточное для подъёма жатвенной части;

ГС2 – усилие на штоках гидроцилиндров подъёма/опускания жатвенной части, не препятствующее опусканию жатвенной части (под действием силы тяжести);

ГС15 – усилие на штоке гидроцилиндра поворота выгрузного шнека, достаточное для перевода шнека в рабочее положение;

ГС16 – усилие на штоке гидроцилиндра поворота выгрузного шнека, достаточное для перевода шнека в транспортное положение.

Под «достаточным усилием» в приведенных описаниях выходов понимается такая сила, которая способна обеспечить выполнение соответствующего процесса при условии нахождения других (механических) систем в работоспособном состоянии.

Внутренние выходы гидросистемы являются внутренними входами других систем, преобразующих эти входы в выходы процессов.

Основную гидросистему зерноуборочного комбайна «Дон-1500Б» целесообразно представить состоящей из стандартной и отличительных частей (рис. 1, (k+2)-й уровень) [7]. Стандартная часть обеспечивает подачу (нагнетание – «Н» на рис. 1) рабочей жидкости к отличительным частям, распределяющим поток рабочей жидкости (РЖ) и преобразующим её энергию во внутренние выходы гидросистемы.

Принимая, что все приведенные выше входы и выходы являются логическими переменными, модели возможных отказов описанных систем можно представить в виде логических выражений, приведенных в таблице 1. Описания отказов электрооборудования и других систем в статье не приводятся.

(к+1)-й уровень

x 1 x

x 15

x 16

Другие системы

Контур обмена

«оператор - машина»

Электрооборудование

®Х^

y 1 y 2

y 15

y 16

СЕ

Состояния

Состояния

Гидросистема

(к+2)-й уровень

Рис. 1. Декомпозиция систем и агрегатов комбайна при диагностировании (на примере гидросистемы)

Таблица 1

В связи с этим «движение вниз» по иерархии продолжено для гидравлической

Она состоит из гидробака, шестеренчатого насоса НШ-32 с приводом, предохранительно-переливного клапана (ППК), гидроклапана с электромагнитным управлением (ГЭУ) [8]. Перечисленные элементы связаны между собой и с отличительными частями гидросистемы маслопроводами. Возможные отказы некоторых эле-

системы. ментов, их причины и методы устранения приведены в таблице 2.

Отказы элементов стандартной части

Таблица 2

|

Описание |

Причины |

Методы проверки и устранения |

|

Гидробак |

||

|

Нет подачи РЖ во всасывающий рукав насоса |

1 – Уровень РЖ ниже нормы |

Закачать масло в систему нагнетателем |

|

2 – Засорен сапун гидробака |

Очистить сапун от пыли и масла |

|

|

3 – Воздушная пробка во всасывающем рукаве |

Отсоединить рукав от насоса и удалить воздух, дождавшись появления масла в рукаве |

|

|

Насос и привод насоса |

||

|

Нет подачи РЖ в полость нагнетания (при работающем на номинальных оборотах двигателе) |

1 – Ошибки монтажа насоса или дефекты деталей привода |

Подтянуть ремень привода, или заменить дефектные детали |

|

2 – Дефекты деталей насоса НШ-32 |

Проверить соответствие подачи насоса установленным требованиям. При несоответствии заменить насос НШ-32 |

|

|

Предохранительно-переливной клапан |

||

|

Нет слива РЖ |

1 – Дефекты деталей или ошибки сборки |

Разобрать ППК, проверить детали и собрать в соответствии с технической документацией, либо заменить ППК |

|

Постоянный слив РЖ |

1 – Засорено седло золотника (посторонний предмет между золотником и седлом) |

Снять нагнетательный фланец ППК и несколько раз надавить на клапан для удаления засора (до прекращения обильного истечения масла), либо заменить ППК |

|

2 – Засорено седло предохранительного клапана |

Разобрать ППК, очистить детали и собрать в соответствии с технической документацией, либо заменить ППК |

|

|

3 – Засорено дроссельное отверстие клапана |

Разобрать ППК, очистить детали и собрать в соответствии с технической документацией, либо заменить ППК |

|

|

4 – Дефекты деталей или ошибки монтажа |

Разобрать ППК, проверить детали и собрать в соответствии с технической документацией либо заменить ППК |

|

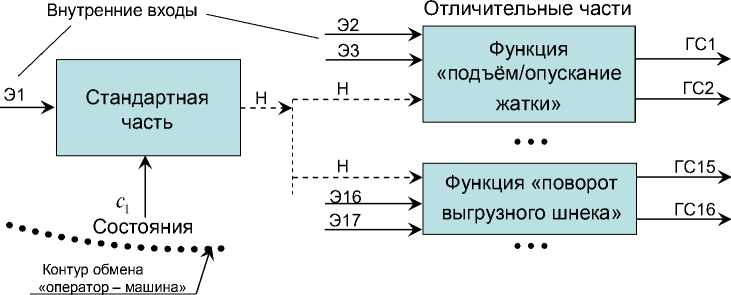

Отличительные части гидросистемы состоят из гораздо большего числа элементов, но среди них много одинаковых или аналогичных (по возможным отказам), что существенно упрощает задачу описания конструкции. Нап име все отличительные части вкл трогидрораспр нескольких ти порные устро

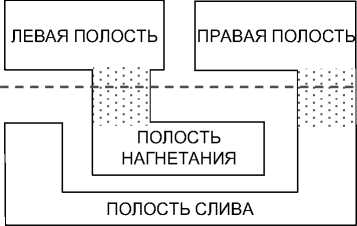

одного из «типовых» элементов, наиболее сложного на наш взгляд – секции электрогидрораспределителя (ЭГР). Условимся, что мы всегда «смотрим» на секцию ЭГР со стороны запорного устройства, крышка нагнетательная нахо ится сверху, а крыш-ит определить ы секции ЭГР

(рис. 2).

ЛЕВАЯ СТОРОНА

Крышка нагнетательная

ПРАВАЯ СТОРОНА

Рис. 2. Секция электрогидрораспределителя

Секция ЭГР может нахо иться в о - «нейталь» « асп е еление влево», «рас-ном из трёх состо

« НЕЙТРАЛЬ »

Запорное устройство

ЛЕВАЯ ПОЛОСТЬ ПРАВАЯ ПОЛОСТЬ

ПОЛОСТЬ НАГНЕТАНИЯ

ПОЛОСТЬ СЛИВА

Секция ЭГР

а

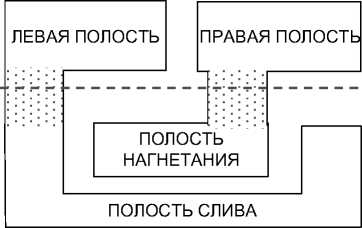

« РАСПРЕДЕЛЕНИЕ ВЛЕВО »

Запорное устройство

Секция ЭГР

« РАСПРЕДЕЛЕНИЕ ВПРАВО »

Запорное устройство

Секция ЭГР

Модели отказов

Указанные отказы характеризуют техническое состояние подсистем комбайна, которые в свою очередь состоят из множества агрегатов, деталей. Для восстановления

работоспособности необходимо выявлять отказы элементов на том уровне иерархической структуры машины, на котором это восстановление будет наиболее эффективно 18

б

в

Рис. 3. Режимы работы секции ЭГР

Возможные отказы секции ЭГР при- стемы обеспечивает подачу рабочей жид- ведены в таблице 3. При описании отказов кости.

принято, что стандартная часть гидроси-

Отказы секции ЭГР

Приведенные в статье материалы представляют собой фрагменты базы знаний экспертной системы, содержащей знания об отказах зерноуборочных комбайнов и их внешних признаках, причинах и методах устранения. Широкое применение экс-

пертных систем (как наиболее доступных прикладных систем искусственного интеллекта) в сельскохозяйственном производстве должно стать первым шагом в деле построения системы машин интеллектуального типа [4].

Таблица 3

|

Описание |

Причины |

Методы проверки и устранения |

|

Нет распределения влево при подаче напряжения на левый электромагнит |

1 – Отказал левый клапан электромагнитный (катушка, пружина или игла) |

Проверить сопротивление катушки. Если нет обрыва или короткого замыкания, снять клапан с ЭГР и проверить состояние пружины и иглы. Заменить дефектные детали или клапан в сборе |

|

2 – Засорено отверстие левого седла иглы |

Снять левый клапан электромагнитный. Вынуть и осмотреть левое седло. При необходимости продуть отверстия сжатым воздухом |

|

|

3 – Засорены отверстия втулки золотника |

Разобрать секцию ЭГР. Продуть все отверстия втулки золотника сжатым воздухом |

|

|

4 – Дефекты деталей или ошибки сборки |

Разобрать секцию ЭГР. Проверить все детали и собрать в соответствии с технической документацией |

|

|

Нет распределения вправо при подаче напряжения на правый электромагнит |

То же, что и для предыдущего отказа, только «левое» заменить на «правое» |

|

|

Есть распределение влево при отсутствии напряжения на левом электромагните |

1 – Изношено (разрушено) резиновое кольцо левого седла |

Снять левый клапан электромагнитный. Вынуть левое седло. Осмотреть и при необходимости заменить резиновое кольцо |

|

2 – Засорено левое седло (неплотное прилегание иглы к седлу) |

Снять левый клапан электромагнитный. Вынуть и осмотреть левое седло. При необходимости очистить |

|

|

3 – Другие дефекты деталей или ошибки сборки |

Разобрать секцию ЭГР. Проверить все детали и собрать в соответствии с технической документацией |

|

|

Есть распределение вправо при отсутствии напряжения на правом электромагните |

То же, что и для предыдущего отказа, только «левое» заменить на «правое» |

|

Список литературы Некоторые аспекты построения базы знаний экспертной системы для диагностирования зерноуборочных комбайнов «Дон-1500Б»

- Агафонов, Н.И. Консолидация потенциала в производственной и сервисной сфере сельхозпредприятий всех форм собственности/Н.И. Агафонов//Техника и оборудование для села. -2008. -№ 5. -С. 40-41.

- Краснощеков, Н.В. Концепция разработки системы машинных технологий в растениеводстве/Н.В. Краснощеков, Э.И. Липкович//Тракторы и сельскохозяйственные машины. -2008. -№ 8. -С. 3-7.

- Зубков, В.А. Развитие технической модернизации АПК и сельхозмашиностроения/В.А. Зубков//Тракторы и сельхозмашины. -2010. -№ 8. -С. 3-4.

- Краснощеков, Н.В. Агроинженерная стратегия: от механизации сельского хозяйства к его интеллектуализации/Н.В. Краснощеков//Тракторы и сельскохозяйственные машины. -2010. -№ 8. -С. 5-6.

- Харахашян, С.М. Диагностирование зерноуборочного комбайна по внешним признакам/С.М. Харахашян, В.П. Димитров, К.Л. Хубиян//Вестник ДГТУ. -2010. -Т. 10. -№ 3(46). -С. 355-363.

- Харахашян, С.М. Моделирование пространства внешних признаков технических состояний/С.М. Харахашян//Состояние и перспективы развития сельскохозяйственного машиностроения: материалы междунар. науч.-практ. конф. В рамках 14й междунар. Агропромышленной выставки «Интерагромаш-2011». -ДГТУ, Ростов-на-Дону, 2011.

- База знаний экспертной системы по поиску неисправностей в гидравлической системе зернокомбайна Дон-1500/В.П. Димитров, М.В. Ковылин, А.А. Трудников, В.П. Трембич, С.В. Яблонский. -Ростов-на-Дону, 1995. -160 с.

- Гидрооборудование модельного ряда продукции ОАО «Ростсельмаш» Дон-1500Б, Дон-680, СК-5М-1 «Нива». Состав, техническое обслуживание и диагностика неисправностей/Сост.: В.П. Димитров, Л.В. Борисова, Е.В. Димитров, К.Л. Хубиян -БелРусь, Ростов-на-Дону, 2003.