Некоторые аспекты применения энергоносителей в традиционных технологиях

Автор: Чернышов Д.А.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Современные технологии в промышленности и строительстве

Статья в выпуске: 4-3 т.12, 2010 года.

Бесплатный доступ

В статье рассмотрены основные аспекты применения традиционных энергоносителей в высокотемпературных процессах химической и нефтехимической промышленности. Описаны основные альтернативные источники обогрева. Произведены расчеты на действующем объекте производства, направленные на модернизацию действующей системы ректификации выделения целевого алкилфенола (ЦАФ) за счет замены действующего нагревательного оборудования (дифенильная котельная) с низким КПД и высокими эксплуатационными затратами на более современное. Нововведение поможет снять экологическую нагрузку, зависимость от входных параметров, повысить качество и снизить себестоимость конечной продукции. В работе проведен тепловой расчет колонн ректификации с применением методов прогнозирования свойств органических соединений при различных загрузках, тепловых режимах и рассчитана необходимая мощность трубчатых электронагревателей. Внедрение проекта позволит снизить затраты на обогреве и получить дополнительную прибыль.

Высокотемпературный органический теплоноситель, дифенильная смесь, трубчатый электронагреватель, целевой алкилфенол

Короткий адрес: https://sciup.org/148199446

IDR: 148199446 | УДК: 66.046:661

Текст научной статьи Некоторые аспекты применения энергоносителей в традиционных технологиях

затраты на строительство сооружений для котлов, оборудование, коммуникации, их обслуживание и многое другое.

Химическая и нефтехимическая промышленность после распада СССР достаточно сильно пострадала. При переходе от плановой экономики к рыночной потребности рынка значительно изменились. Многие производственные отделения предприятий стали неконкурентноспособными и закрылись. Установки по получению энергоносителей работают на малых производительностях. Это приводит к повышенной стоимости конечной продукции за счет тепловых потерь и постоянных производственных издержек производства. Многие предприятия, не имеющие своих установок для получения теплоносителей, приобретают их у сторонних производителей и находятся в зависимости от внешних поставок.

На сегодняшний день в России на химических и нефтехимических предприятиях основная часть теплосоздающего оборудования является морально и физически устаревшим. Требуются большие эксплуатационные затраты на его поддержание в рабочем состоянии. Актуальность применения иных источников обогрева в том, что они не имеют недостатков, присутствующих в высокотемпературных органических теплоносителях. Основная часть источников обогрева использует электричество в качестве источника энергии. В промышленности применяются трубчатые электронагреватели, основанные на преобразовании электрической энергии в тепловую согласно закону Джоуля-Ленца [3]. Индукционные нагреватели работают на основе созданного посредством высокочастотного тока вихревого электрического поля [4, 5]. Нагревательные провода резистивного типа являются одной из модификаций ТЭНов.

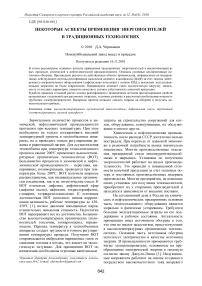

В настоящее время в г. Новокуйбышевске на Заводе масел и присадок в цехе №42 на установке АСП-1 эксплуатируется дифенильная котельная (ДФК) [6], предназначенная для получения паров высокотемпературного органического теплоносителя. Основной функцией паров ВОТ является передача тепла и нагрев теплообменников для обогрева кубов колонн. Система ректификации выделения целевого алкилфенола (рис. 1) состоит из двух колон: К-101 и К-103. Колонны имеют по 10 колпачковых тарелок и выносные холодильники. Куб К-101 обогревается ребойлером Т-103, а К-103 теплообменником Т-109.

Обоснование проблем, связанных с эксплуатацией котельной ДФК:

-

- экологическая нагрузка на окружающую среду, которая включает выбросы парниковых газов; стоки углеводородов;

-

- техническое состояние котельной;

-

- большие эксплуатационные затраты;

-

- малый кпд котельной ДФК.

Вышеперечисленные факты также говорят и о том, что в ближайшее время возникнет необходимость реконструкции дифенильной котельной для приведения ее к нормам и правилам, которые в будущем будут только ужесточаться. Модернизация потребует больших материальных затрат.

Реконструкция теплообменников колонн направлена на модернизацию действующей системы ректификации продуктов алкилирования фенола. Дифенильная котельная после реконструкции потеряет свою актуальность в качестве источника ВОТ, однако существует возможность после несложной реконструкции использовать ее в качестве парогенераторной установки или для хозяйственных нужд цеха. Основной задачей проекта является всесторонний расчет теплового баланса колонны, а также подбор трубчатого электронагревателя.

Выбор источников обогрева. Современный рынок систем нагревательного оборудования очень разнообразен: 1) Индукционные нагреватели [7], которые в свою очередь подразделяются на: среднечастотные нагреватели с рабочей частотой тока 1-20 кГц; высокочастотные нагреватели с рабочей частотой тока 20-100 кГц; сверхвысокочастотные нагреватели 1,1-2,0 МГц; 2) Нагревательные провода резистивного типа [8]; 3) Трубчатые электронагреватели различных типов и конструкций. После сравнительного анализа всего разнообразия альтернативных источников обогрева для реконструкции системы ректификации были выбраны трубчатые электронагреватели (ТЭН). Основные недостатки индукционных нагревателей – использование дополнительных систем охлаждения и необходимость в реконструкции. Применение резистивных кабелей сопряжено с большой реконструкцией теплообменного оборудования и трудностью их обслуживания. ТЭНы не имеют таких недостатков и обладают необходимыми достоинствами, такими как: компактность, надежность, возможные варианты установки по месту, плавность регулирования параметров, проведение процессов при высоких давлениях, работа в агрессивных средах.

ТЭН представляет собой трубку, заполненную теплопроводящим электрическим изолятором. По центру электрического изолятора проходит токопроводящая нить различного сечения и сопротивления для передачи необходимой мощности на поверхность ТЭНа. ТЭН выгодно отличается от других элементов, где в качестве электроизоляционного материала применяют жароупорный миканит, слюду или керамику. Отсутствие контакта спирали с воздухом и ее надежное положение внутри оболочки позволяют очень долго поддерживать ТЭН в рабочем состоянии.

В рамках данного проекта принято решение о замене трубного пучка ребойлера Т-103 на фланцевый нагреватель [9], не требующий изменений в существующей конструкции ребойлера. Принято решение приобрести теплообменник Т-109 новым. Это связанно с огромными трудностями по замене трубного пучка и технологической переобвязки теплообменника. На рис. 1 представлена технологическая схема после реконструкции блока ректификации. При выборе трубчатых электронагревателей необходимо иметь информацию о тепловых нагрузках на оборудование и энергетических потоках в системе. Составление теплового баланса ставит условия, о наличии информации по основным теплофизическим параметрам сред рассчитываемой системы.

Рис. 1. Принципиальная схема блока ректификации после реконструкции

Расчет основных теплофизических параметров для теплового баланса. Для расчета теплового баланса необходимо иметь данные по теплоемкостям в газовом и жидком состоянии, энтальпии испарения при различных остаточных давления и температурах. В связи с недостатком экспериментальных данных по свойствам соединений принято решение применить некоторые методы прогнозирования свойств органических соединений. Теплоемкости для различных температур вычислены с помощью метода Бенсона. Теплоемкость рассчитывалась как сумма всех составляющих групп молекулы. Для вычисления энтальпий испарения было необходимо найти критические значения для всех соединений. Методом Лидерсена [10] были вычислены основные вклады в критические значения всех соединений. При помощи разложения Питцера [10] вычислены теплоемкости всех соединений в жидком состоянии. Ацентрический фактор вычислялся с помощью уравнения Ли-Кеслера [10]. Энтальпии испарения для всех компонентов смеси спрогнозированы методом Амброуза-Уолтона [10]. В таблице 1 представлены полученные результаты при температуре 400 К.

Таблица 1. Сводные показатели полученных результатов

|

Методы вычисления |

Вычисляемый параметр |

Единицы измерения |

Формула расчета |

|

Бенсона |

Теплоемкость в газовом состоя- C 0 нии p , g , |

Дж/(моль К) |

аддитивный метод вычисления |

|

Лидерсена |

T c – критическая температура |

град. К |

T c ( K ) = T b [0,567 + SA T -(SA T )2J-1 |

|

P c – критическое давление |

атм. |

Pc ( атм ) = M [0,34 + SA P ] 2 |

|

|

V c – критический объем |

см3/моль |

Vc = 40 + SA V |

|

|

Ли-Кеслера |

ω – ацентрический фактор |

- |

__ - ln Pc - 5,92714 + 6,09648 -0 - 1 + 1,28862 - In 0 - 0,169374 -0 |

|

“ 15,2518 - 15,6875 -0 - 1 - 13,4721 ■ In 0 + 0,43577 -0 6 |

|||

|

Разложение Питцера |

Ср – Теплоемкость в жидком состоянии |

Дж/(моль К) |

c, - eg _ /С, - C^ ”' . .. я л ) я J |

|

Амброуза-Уолтона |

в – давле ние насышен-ного пара |

атм. |

= |

|

– знталь-пия парообразования |

кДж/моль |

A^= VRTcAvZ |

Продолжение таблицы 1

|

Методы вычисления |

Вычисляемый параметр |

Соединения |

|||

|

Фенол |

Олигомеры |

моно-АФ |

ди-АФ |

||

|

Бенсона |

C 0 теплоемкость в газовом состоянии p , g , |

133,98 |

458,66 |

600,22 |

1066,46 |

|

Лидерсена |

T c – критическая температура |

694,94 |

714,85 |

852,89 |

990 |

|

P c – критическое давление |

60,74 |

14,96 |

13,47 |

7,55 |

|

|

V c – критический объем |

258 |

892 |

1139 |

2014 |

|

|

Ли-Кеслера |

ω – ацентрический фактор |

0,4308 |

0,8362 |

1,1254 |

1,151 |

|

Разложение Питцера |

С р – теплоемкость в жидком состоянии |

204,07 |

573,12 |

745,49 |

1201,53 |

|

Амброуза-Уолтона |

– давление насышенного пара |

0,06346 |

8,39 10-4 |

2,11 10-7 |

1,8 10-10 |

|

– э нтальпия парообразования |

44,559 |

46,229 |

60,266 |

73,374 |

|

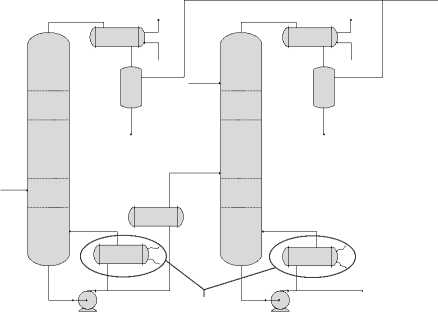

Экономическая эффективность. Проведен расчет экономической эффективности с учетом всех эксплуатационных затрат на поддержание котельной ДФК. Сравнение затрат на котельную ДФК с прогнозируемыми расходами на трубчатые электронагреватели показывает высокую экономическую эффективность проекта. В табл. 2 вынесены все расходы при эксплуатации котельной ДФК и предполагаемые расходы на ТЭНы.

Таблица 2. Сравнительный анализ эксплуатационных затрат

|

Наименование затрат |

Стоимость, руб. |

|

|

до реконструкции - котельная ДФК |

после реконструкции – электрообогрев |

|

|

капитальный ремонт |

986 008,8 |

отсутствуют |

|

экспертиза промышленной безопасности |

402 876 |

отсутствуют |

|

материалы на ремонт |

158 375 |

отсутствуют |

|

фонд заработной платы |

1 024 380 |

перевод оператора ДФК на другую установку |

|

электроэнергия |

789 497,28 |

3 439 611,04 |

|

технологический пар |

391 860,15 |

отсутствуют |

|

дифил |

3249578,75 |

отсутствуют |

|

амортизация |

825 297,7 |

520 000 |

|

налог на землю |

155 071,9 |

отсутствуют |

|

котельное топливо |

2530 440 |

отсутствуют |

|

экология |

9 532 |

отсутствуют |

|

прочие расходы |

637 145,8 |

отсутствуют |

|

сумма |

11165849,74 |

3959611,04 |

Экономический эффект при введении ТЭ-Нов в действие при производительности установки 11000 т/год составит 7206238 рублей. Можно отметить тот факт, что при увеличении производительности с 11000 до 14000 т/год экономический эффект возрастет до 8234858 рублей. Это связано с динамикой изменения переменных издержек, для дифенильной котельной это котельное топливо и дифил, для ТЭНов – электроэнергия. По графику 2 можно оценить изменение величины экономического эффекта от производительности установки. В качестве основного производителя ТЭНов выбрана французская фирма «Cetal» [9], имеющая хорошую репутацию и историю. Полная сумма затрат на приобретение и установку оборудования с учетом проектных работ, доставки, стоимости монтажа и дополнительных расходов составила 7410000 руб. Срок окупаемости без учета ставки дисконтирования 1 год.

Выводы: в рамках проекта проведен полный тепловой баланс ректификационных колонн при различных расходах сырья и тепловому режиму. Технико-экономические расчеты показывают целесообразность и экономическую выгоду от реализации проекта. Экономическая эффективность от внедрения проекта составит 7206238,74 рублей в год.

Рис. 2. Динамика изменения экономической эффективности

Основными достоинствами проекта по внедрению других источников обогрева является:

-

- полное соответствие нормам и правилам по охране труда, промышленной и экологической безопасности;

-

- высокий К.П.Д. нагревателей;

-

- снижение количества контролируемых технологических параметров, что приведет к большей надежности системы ректификации;

-

- низкие эксплуатационные расходы;

-

- минимальная зависимость от различных вспомогательных компонентов (пар, вода);

-

- минимальная нагрузка на окружающую среду: вывод из эксплуатации оборудования, отработавшего нормативный ресурс работоспособности (более 20 лет); снижение количества опасных

веществ на 54,4 т.; ликвидация трех стационарных источников выбросов загрязняющих веществ в количестве 13,8 т.

-

- малая инерционность греющей системы при изменении технологических параметров, таких как расход и температура сырьевого потока.

Список литературы Некоторые аспекты применения энергоносителей в традиционных технологиях

- Каган, С.З. Органические высокотемпературные теплоносители и их применение в промышленности; под ред. В.О. Фогеля/С.З. Каган, А.В. Нечеткий. -МХП СССР: Государственное научно-техническое издательство химической литературы, 1951. 174 с.

- Киотский протокол [Электронный ресурс]//Википедия свободная энциклопедия. URL: www.ru.wikipedia.org/wiki/Киотский_протокол (дата обращения: 25.10.2010).

- Попов, В.С. Теоретическая электротехника. -М.: Энергоатомиздат, 1990. 544 с.

- Васильев, А.С. Ламповые генераторы для высокочастотного нагрева: под ред. А.М. Шамова. -Л.: Машиностроение, 1990. 80 с.

- Лозинский, М.Г. Промышленное применение индукционного нагрева. -М.: Издательство АН СССР, 1958. 472 с.

- Технологический регламент производства алкилсалицилатных присадок Детерсол-50, Детерсол-140, Детерсол-180, Детерсол-300, Комплексал-100, Комплексала 250 цеха № 42 ООО «НЗМП», 1973.

- Индукционные установки и индукционные печи [Электронный ресурс]//Росиндуктор. URL: www.rocinduktor.ru (дата обращения: 26.10.2010).

- Кабельная система обогрева [Электронный ресурс]//Википедия свободная энциклопедия. URL: http://ru.wikipedia.org/wiki/Нагревателный_кабель (дата обращения: 25.10.2010).

- Разработка и производство электронагревательных элементов и оборудования [Электронный ресурс]//СЕТАL. URL: www.cetal.ru (дата обращения: 25.10.2010).

- Нестерова, Т.Н. Прогнозирование свойств органических соединений/Т.Н. Нестерова, И.А. Нестеров, В.С. Саркисова. -Самара: СамГТУ, 2006. 240 с.