Некоторые особенности производства сплава ХН70Ю

Автор: Ощепков Борис Владимирович, Ощепков Георгий Фдорович, Жильцова Татьяна Анатольевна

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Краткие сообщения

Статья в выпуске: 3 т.14, 2014 года.

Бесплатный доступ

Качество полученного сплава в значительной степени определяется технологической пластичностью металла. Настоящая работа направлена на изучение причин пониженной технологической пластичности сплава ХН70Ю и разработку мероприятий, направленных на её повышение. Известно, что высокотемпературная хрупкость сплава ХН70Ю связана с влиянием интерметаллидов и карбонитридов на границы зёрен металла. Нами предложено давать хром уже в жидкую ванну, что существенно сокращает время его плавления и, следовательно, уменьшает время насыщения металла азотом. Известно, что позитивное влияние на длительную прочность сплава могут оказать небольшие добавки циркония. Показано, что максимальная длительная прочность достигается при содержании циркония порядка 0,1 мас. %. Цирконий связывает азот, однако для более полного удаления азота из металла предложено изменить порядок ввода циркония в сплав, разделив его присадку на два этапа. Одна часть циркония (0,05 мас. %) дается в сплав в конце плавления, а вторая (0,05 мас. %) в ходе рафинирования, совместно с алюмо-бариевой лигатурой и церием, ближе к выпуску металла из электропечи. Как показала практика, внедрение совокупности предложенных мер при производстве сплава ХН70Ю позволило снизить содержание азота в кованых заготовках в среднем с 0,025 до 0,018 мас. %. Относительное удлинение в листе повысилось с 59 до 65 %, и в результате количество листов первого сорта увеличилось с 40 до 70 % от общего количества.

Никелевые сплавы, выплавка, технологическая пластичность

Короткий адрес: https://sciup.org/147156888

IDR: 147156888 | УДК: 669.24

Текст краткого сообщения Некоторые особенности производства сплава ХН70Ю

Сплав ХН70Ю находит применение при производстве камеры сгорания, деталей газотурбинного тракта турбинных двигателей, узлов деталей печей, длительно работающих при температурах 1200 °C, а также как материал для изготовления нагревателей. Представление о его составе даёт табл. 1.

Процесс изготовления продукции из этого сплава включает в себя следующие стадии:

-

• Выплавка сплава в ДСП переплавом свежих материалов и отходов. Разливка металла на слитки: круг 385 мм и круг 450 мм.

-

• Перековка слитков на молотах свободной ковки на заготовку для листа толщиной 38–50 мм.

-

• Прокат на листопрокатных станах с получением листов толщиной 1,4–4,0 мм. При этом получают листы первого, второго и третьего сорта.

Листы второго и третьего сорта подвергают сплошной зачистке абразивами. Это осложняет процесс производства и снижает объем прибыли предприятия [1].

Качество полученного листа в значительной степени зависит от технологической пластичности металла. Проведённая работа направлена на изучение причин пониженной технологической пластичности сплава ХН70Ю и разработку мероприятий, направленных на её повышение.

Известно, что высокотемпературная хрупкость сплава ХН70Ю связана с влиянием интерме-таллидов и карбонитридов на границы зёрен ме- талла. В работе [2] показана возможность загрязнения границ зерен неметаллическими включениями при контакте жидкого расплава с магнизи-товой футеровкой электропечи. Непосредственно причиной загрязнения металла включениями, снижающими технологическую пластичность, может являться многократное использование легированных отходов. В работе [3] представлена разработанная методика облагораживания легированных отходов, направленная на повышение технологической пластичности сплавов на никелевой основе. Суть этой методики в разбавлении отходов свежими материалами. Применительно к сплаву ХН70Ю это выглядит так: свежие материалы (2500 кг металлического никеля (Н1), 1000 кг металлического хрома, 115 кг первичного алюминия) используются совместно с 2400 кг отходов этой же марки. В результате масса отходов от общей массы составляет не более 40 %. Выплавка сплава при соблюдении таких условий технологии повышает стоимость исходной продукции, но за счет повышения технологической пластичности и повышения длительной прочности в кованых заготовках с 232 до 310 ч (при 900 °С, в среднем по нашим данным) происходит компенсация материальных затрат.

В работе [4] высказано предположение, что вредные включения могут представлять собой сложные нитриды, включающие железо, хром и никель. Это предположение подтверждено [5] термодинамическими исследованиями. Излишняя

Таблица 1

Химический состав сплава ХН70Ю (ГОСТ 5632–89), мас. %

|

C |

Mn |

Si |

P |

S |

Ni |

Cr |

Al |

Ba |

Ce |

Fe |

Zr |

|

н.б. |

н.б. |

н.б. |

н.б. |

н.б. |

Осн. |

26,00– |

2,80– |

н.б. |

н.б. |

н.б. |

н.б. |

|

0,12 |

0,30 |

0,80 |

0,015 |

0,012 |

29,00 |

3,50 |

0,10 |

0,03 |

1,00 |

0,20 |

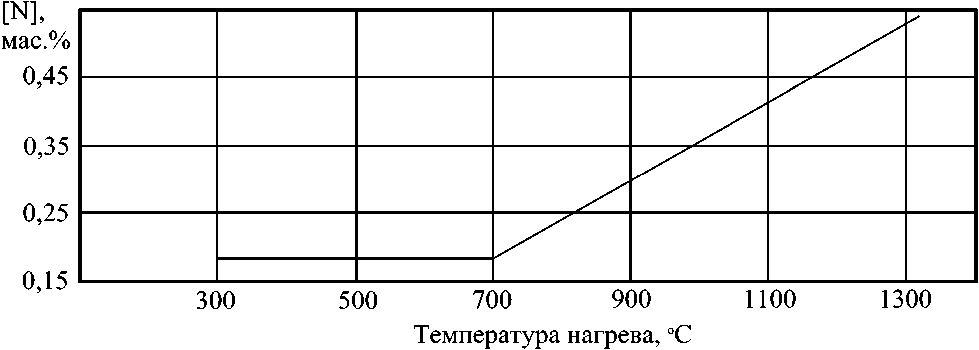

Рис. 1. Содержание азота в металлическом хроме в зависимости от температуры нагрева.

Рис. 2. Содержание азота в металлическом хроме в зависимости от продолжительности нагрева. Нагрев при Т = 850 °C. Исходное содержание азота: 1 – 0,165 мас. %; 2 – 0,030 мас. %

азотация (т. е. насыщение сплава азотом) может стать ещё одной причиной пониженной технологической пластичности металла. Выплавка сплава ХН70Ю обычно проводится с присадкой металлического хрома в завалку. При этой технологии при нагреве происходит азотация. В работе [6] изучено поведение металлического хрома при нагреве. Результаты представлены на рис. 1 и 2. Из рис. 1 видно, что при нагреве до температуры порядка 700 °С инициируется насыщение хрома азотом. Из данных рис. 2 следует, что процесс азотации хрома продолжается весь период плавления (примерно 50 мин). Также было установлено, что процесс азотации отчасти зависит от содержания азота в исходном хроме: чем выше содержание азота, тем сильнее идет процесс азотации.

Нами предложено давать хром уже в жидкую ванну, что существенно сокращает время его плавления и, следовательно, уменьшает время насыщения металла азотом.

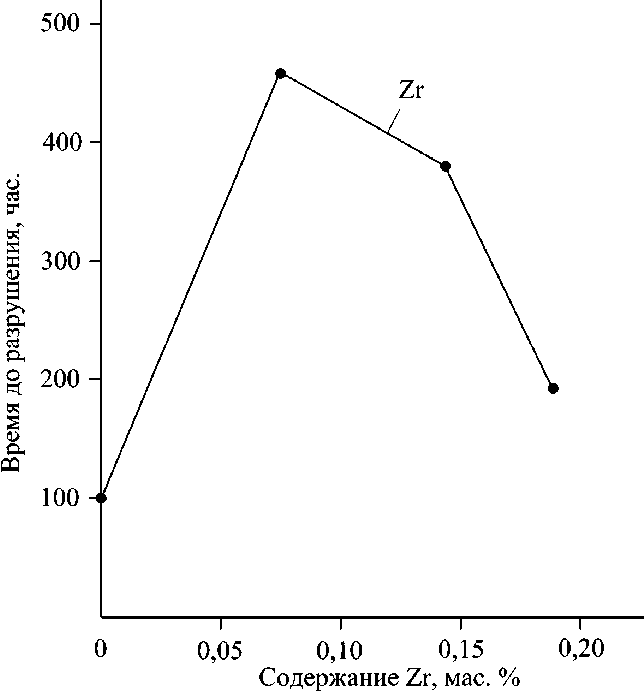

Известно, что позитивное влияние на длительную прочность сплава могут оказать небольшие добавки циркония. На графике (рис. 3) приведены результаты определения длительной прочности сплава ХН70Ю при 800 °С в зависимости от величины добавки циркония. Из графика видно, что максимальная длительная прочность достигается при содержании циркония порядка 0,1 мас. %. Цирконий связывает азот, однако для более полного удаления азота из металла предложено изменить порядок ввода циркония в сплав, разделив его присадку на два этапа. Одна часть циркония (0,05 мас. %) дается в сплав в конце плавления, а вторая (0,05 мас. %) в ходе рафинирования, совместно с алюмо-бариевой лигатурой и церием, ближе к выпуску металла из электропечи.

Рис. 3. Длительная прочность сплава ХН70Ю при 800 °С в зависимости от добавки циркония

Об эффективности такого приёма позволяют судить данные табл. 2, в которой представлены результаты испытания ударной вязкости.

Как показала практика, внедрение совокупности предложенных мер при производстве сплава

Ощепков Б.В., Ощепков Г.Ф., Жильцова Т.А.

Некоторые особенности производства сплава ХН70Ю

Таблица 2

Испытания ударной вязкости

|

Температура испытания, °С |

Ударная вязкость, кДж/м2 |

|

|

Стандартная технология |

Предложенная технология |

|

|

1100 |

1690 |

1720 |

|

1150 |

2940 |

2985 |

|

1200 |

2750 |

2796 |

ХН70Ю позволило снизить содержание азота в кованых заготовках в среднем с 0,025 до 0,018 мас. %. Относительное удлинение в листе повысилось с 59 до 65 %, и в результате количество листов первого сорта увеличилось с 40 до 70 % от общего количества.

Список литературы Некоторые особенности производства сплава ХН70Ю

- Ощепков, Б.В. Улучшение технологии сплава ХН70Ю на Златоустовском металлургическом заводе/Б.В. Ощепков//Электрометаллургия. -2004. -№ 2. -С. 32-34.

- Разработка технологии производства сплава Х20Н80 с повышенными пластичностью и живучестью/Б.В. Ощепков, Е.А. Трофимов, Б.И. Леонович, А.В. Григорук//Сталь. -2008. -№ 8. -С. 43-46.

- Ощепков, Б.В. Совершенствование технологии выплавки жаропрочных сплавов на никелевой основе в ОДП с использованием легированных отходов/Б.В. Ощепков, Т.Б. Жильцова//Вестник ЮУрГУ. Сер. «Металлургия» -2012. -Вып. 18, № 15 (274). -С. 100-101.

- Ощепков, Б.В. Технология выплавки жаропрочных сплавов: учеб. пособие для самостоят. работы студентов/Б.В. Ощепков. -Челябинск: Изд-во ЮУрГУ, 2004. -140 с.

- Леонович, Б.И. Термодинамическое моделирование систем железо -хром -никель -азот/Б.И. Леонович, Ю.С. Кузнецов, Е.А. Трофимов//Вестник ЮУрГУ. Сер. «Металлургия». -2012. -Вып. 18, № 15 (274). -С. 50-52.

- Ощепков, Б.В. Совершенствование технологии производства сплава ХН75МБТЮ в электропечах/Б.В. Ощепков//Сталь. -2002. -№ 5. -С. 22-29.