Некоторые технологические аспекты получения и хранения водорода

Автор: Исманов Ю.Х., Джаманкызов Н.К., Тынышова Т.Д., Кайназаров А.Т.

Журнал: Бюллетень науки и практики @bulletennauki

Рубрика: Технические науки

Статья в выпуске: 6 т.11, 2025 года.

Бесплатный доступ

Проведен краткий анализ современного состояния исследований в области производства и хранения водорода для целей водородной энергетики. Проведенный анализ исследований показал, что основным промышленным методом получения водорода на современном этапе развития водородных технологий является классический метод электролиза воды. С этой целью в работе рассмотрены различные типы электролизеров, проведено сравнение различных типов электролизеров по рабочей температуре, эффективности напряжения стека, а также их преимуществам и недостаткам. Показано, что снижение стоимости возобновляемой электроэнергии повышает интерес к электролизу воды, поскольку этот метод позволяет получать водород, не выделяя углекислый газ (CO₂). Хранение водорода опирается в основном на традиционные технологии, такие как сжатый газ и криогенная жидкость, тогда как для крупномасштабных применений предпочтительным методом оказывается подземное хранение. В последние годы наблюдается стремительное развитие твердофазного хранения водорода, которое считается самым безопасным способом хранения. Для хранения большего количества водорода в меньшем объеме одним из решений является его сжатие до высокого давления. Наиболее распространенным способом хранения водорода является его сжатие в стальные газовые баллоны под давлением до 700 бар. При сжатии водородного газа до 700 бар его объемная плотность достигает 36 кг/м³. Это может быть реализовано в современных легких композитных стальных баллонах высокого давления.

Водород, производство водорода, хранение водорода, электролизер, возобновляемая энергетика

Короткий адрес: https://sciup.org/14132789

IDR: 14132789 | УДК: 621.355 | DOI: 10.33619/2414-2948/115/15

Текст научной статьи Некоторые технологические аспекты получения и хранения водорода

Бюллетень науки и практики / Bulletin of Science and Practice

УДК 621.355

Хотя значительная часть мирового спроса на энергию в настоящее время удовлетворяется за счёт ископаемого топлива, вредные последствия его сжигания невозможно игнорировать: выбросы парниковых газов, кислотные дожди и другие факторы, наносящие разрушительный ущерб окружающей среде и человечеству. В связи с этим процесс глобальной энергетической трансформации набирает обороты, чему способствует стремительное развитие использования возобновляемых источников энергии. Для усиления этого движения и снижения выбросов рассматривается возможность использования водорода как альтернативного носителя энергии. Генерация электроэнергии с помощью водорода в топливных элементах не вызывает локального загрязнения, поскольку единственным побочным продуктом является чистая вода. Ещё одно преимущество водорода заключается в его высокой удельной энергоёмкости: он обеспечивает в три раза больше энергии на единицу массы, чем сжигание бензина [1‒3].

Кроме того, водород может производиться локально, что снижает зависимость стран от внешних поставщиков энергии. Водород можно получать из широкого спектра веществ, таких как вода, нефть, газ, биотопливо, осадок сточных вод и другие источники [4‒6].

Изобилие воды на Земле гарантирует возможность устойчивого производства водорода. Разделение воды методом электролиза открывает перспективные возможности для интеграции с возобновляемыми источниками энергии. Благодаря тому, что водород можно вырабатывать заранее, его использование компенсирует переменную природу возобновляемых источников энергии. Это делает водород подходящим как для распределённого производства, так и для централизованного производства с прямым подключением к удалённым источникам возобновляемой энергии. Водород, полученный методом электролиза, идеально подходит для использования в топливных элементах. Технологии стационарных топливных элементов также способствуют развитию резервного энергоснабжения и автономных электростанций. В сочетании с топливными элементами

Бюллетень науки и практики / Bulletin of Science and Practice Т. 11. №6 2025 водород предоставляет альтернативу традиционным электрическим сетям, так как электроэнергию можно производить непосредственно в месте её потребления, что снижает необходимость в длительном хранении водорода. В последние годы были достигнуты значительные успехи в интеграции водорода в энергетические системы — от его производства и хранения до повторного преобразования в электричество и обеспечения безопасности. Подробные описания текущего прогресса можно найти в различных исследованиях, где рассматриваются новые методы интеграции водородных технологий [7].

Существует широкое согласие относительно того, что производство водорода из возобновляемых источников энергии (солнечной, ветровой и др.) представляет собой перспективный путь к устойчивому развитию мира [8‒9]. В указанных работах было отмечено, что переход на производство водорода с использованием возобновляемой электроэнергии способствует взаимному преобразованию водорода и электричества, а также расширяет возможности применения водорода [10‒11].

Базовые технологии получения водорода

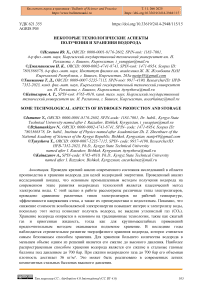

На сегодняшний день для промышленного производства водорода в основном используются паровой риформинг, газификация угля и электролиз воды. Другие методы, такие как риформинг этанола и сахаров, биофотолиз воды, фотохимическое разложение воды и высокотемпературное расщепление воды, находятся на стадии разработки и редко применяются в промышленности. Снижение стоимости возобновляемой электроэнергии повышает интерес к электролизу воды, поскольку этот метод позволяет получать водород, не выделяя углекислый газ (CO₂). Технология электролиза достаточно хорошо отработана. В ячейке электролиза воды два электрода помещаются в электролит и подключаются к источнику питания, создавая электрический ток, как показано на Рисунке 1. При подаче достаточно высокого напряжения вода разлагается с образованием водорода на катоде и кислорода на аноде. Добавление электролита повышает проводимость воды, способствуя постоянному току. В электролизе воды широко используются кислоты и твёрдые полимерные электролиты, причём в качестве носителей заряда применяются различные ионы: H⁺, OH⁻, O₂⁻ и другие. Однако суммарная реакция электролиза воды остаётся неизменной:

2H 2 O + электричество + тепло → 2H 2 + O 2

О/

Выход к ислорода

Выход водород а

Газовый сепаратор

Раствор электролита (Вода)

*я

■ а в

Рисунок 1. Принцип водного электролиза

Два электрода помещаются в электролитический раствор и подключаются к источнику питания для проведения электрического тока. Вода разлагается на чистый водород и кислород, которые выделяются на катоде и аноде соответственно (Рисунок 1).

Существует три основных типа электролизёров, их характеристики представлены в Таблице.

Таблица СРАВНЕНИЕ РАЗЛИЧНЫХ ТИПОВ ЭЛЕКТРОЛИЗЕРОВ

ПО РАБОЧЕЙ ТЕМПЕРАТУРЕ, ЭФФЕКТИВНОСТИ НАПРЯЖЕНИЯ СТЕКА, А ТАКЖЕ ИХ ПРЕИМУЩЕСТВАМ И НЕДОСТАТКАМ

|

Тип |

Рабочая температура |

Эффективность напряжения стека |

Преимущества и недостатки |

|

Щелочной электролизер |

<80°C |

62%–82% |

Преимущества: хорошая долговечность и зрелость технологии. Недостатки: узкий диапазон частичной нагрузки, низкая плотность тока. |

|

Электролизер с протоннообменной мембраной |

<80°C |

67%–82% |

Преимущества: хорошая компактность и эффективность, быстрый отклик. Недостатки: более высокая стоимость и меньшая долговечность. |

|

Твердоксидный электролизер |

700°C |

Около 100% |

Преимущества: высокая эффективность и рабочее давление, повторное использование тепла. Недостатки: низкая зрелость технологии, недостаточная коммерциализация. |

Здесь под эффективностью напряжения стека электролизера подразумевают, насколько эффективно электрическая энергия используется для разложения воды на водород и кислород в электролизере. Эффективность напряжения стека определяется как отношение термодинамически минимального напряжения (около 1,23 В при стандартных условиях) к фактическому рабочему напряжению электролизера.

Формула для расчета эффективности напряжения стека:

^thermo л Vstack = “---- 100%

U actual где ^thermo — теоретическое минимальное напряжение (~1,23 В), ^actual — реальное напряжение стека электролизера (обычно выше из-за омических потерь, переноса заряда и кинетических ограничений).

Щелочные электролизеры доминируют на рынке и разрабатываются уже много лет. Твёрдооксидные электролизеры разлагают воду при очень высоких температурах, потребляя меньше электроэнергии, что делает их более эффективными. Протонообменные мембранные электролизёры стремительно набирают популярность, и уже появились крупные коммерческие установки.

Преимущества протонообменных мембранных электролизеров: низкая газопроницаемость; высокая проводимость протонов; тонкие мембраны; компактность; высокая эффективность при высокой мощности; быстрый отклик; относительно низкая рабочая температура; простая конструкция и балансирующая система.

Стек электролизера состоит из нескольких ячеек, соединённых последовательно, что позволяет достичь высокого напряжения даже при низком напряжении каждой ячейки (~2 В). Также возможно параллельное соединение стеков, что позволяет создавать системы

Бюллетень науки и практики / Bulletin of Science and Practice Т. 11. №6 2025 мощностью в несколько мегаватт при сравнительно низком напряжении (до нескольких кВ) и высокой плотности тока [12‒14].

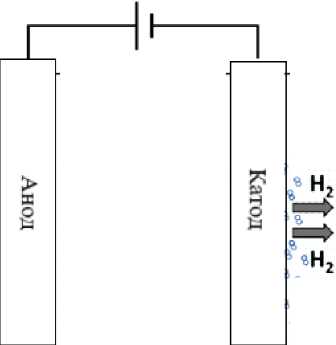

Для работы системы необходимы блок питания и балансирующая система, как показано на Рисунке 2. Полученный водород поступает в газовый сепаратор, где отделяется от воды, очищается и осушается. Насос прокачивает электролит через ячейки, а теплообменник поддерживает оптимальную рабочую температуру [15‒17].

Рисунок 2. Электролизер

Электролизер подключен к источнику питания через преобразователь переменного тока в постоянный (AC/DC) и соединен с газо-водяными сепараторами и системами очистки/сушки для выделения чистого водорода и кислорода. Подводимая вода хранится в газо-водяном сепараторе и подается в электролизер с помощью насоса. В блоке питания используются трансформатор и выпрямитель, которые обеспечивают электролизер постоянным током. Большинство коммерческих электролизеров работают в режиме управления током, что позволяет фиксировать скорость производства водорода на заданном значении [18].

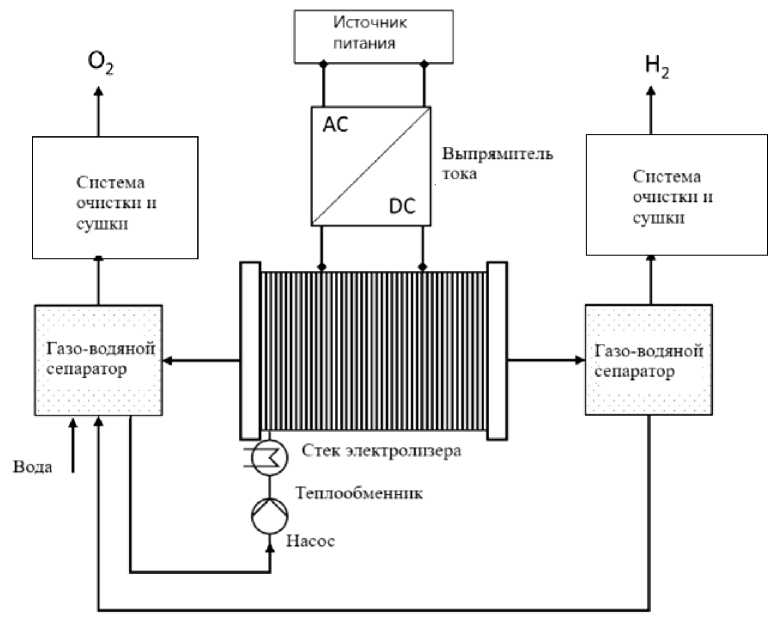

Для количественного анализа динамики электролизера можно использовать модель молекулярного баланса на электродах, из которой выводится уравнение напряжения [19‒21]. Уравнение (2) представляет собой широко используемую модель электролизера, которая является суммой напряжения разомкнутой цепи ^ , активационного перенапряжения Uакт , омического перенапряжения ^акт и концентрационного перенапряжения :

Uz^pai + UaKm + Uav + UKom, .

Потери перенапряжения, вызванные электрохимической реакцией, омическими потерями и переносом массы соответственно, могут быть описаны с использованием следующей модели [22]:

где индекс a обозначает анод, а к — катод, R — газовая постоянная, T — рабочая температура, F — постоянная Фарадея, i — плотность тока, ' с — плотность обменного тока, ba и Ьк — коэффициенты переноса заряда, R3^ — эквивалентное сопротивление электродов и интерфейса, RMe.v — сопротивление мембраны, R0„ и Рн — давление кислорода и водорода, а С — активность воды (равна 1, если вода находится в жидком состоянии). Определение параметров обсуждается в [23‒25].

Основные способы хранения водорода

Высокая удельная энергоемкость водорода делает его одним из самых перспективных топлив будущего. Водород содержит 33,33 кВт·ч энергии на килограмм, тогда как бензин и дизельное топливо — всего 12 кВт·ч [26]. Однако для хранения того же количества водорода требуется значительно больший объем. Развитие технологий хранения водорода, следовательно, является ключевой предпосылкой для водородных энергетических систем. Традиционные технологии хранения предусматривают сжатый газ и криогенную жидкость, тогда как для крупномасштабных применений предпочтительным методом оказывается подземное хранение. В последние годы наблюдается стремительное развитие твердофазного хранения водорода, которое считается самым безопасным способом хранения. Для хранения большего количества водорода в меньшем объеме одним из решений является его сжатие до высокого давления. Наиболее распространенным способом хранения водорода является его сжатие в стальные газовые баллоны под давлением до 700 бар [27].

При сжатии водородного газа до 700 бар его объемная плотность достигает 36 кг/м³ [28].

Это может быть реализовано в современных легких композитных стальных баллонах высокого давления [29].

Сжатый водород широко используется при его транспортировке по водородопроводам и в водородных трубных трейлерах, однако транспортные возможности существенно ограничиваются весом газового баллона. Ведутся разработки более легких материалов, которые позволят сжимать водород при высоком давлении [30].

Еще одной технической проблемой, требующей решения, является теплообменный процесс во время сжатия. По мере повышения температуры внутри баллона может происходить деградация композитного материала, что может привести к серьезным последствиям. Исследования в области материалов с высокой теплопроводностью и конструкционного дизайна направлены на улучшение теплообмена [30].

Для крупномасштабного хранения водорода предложено несколько решений. Помимо подземных резервуаров для хранения сжатого и сжиженного водорода, основными вариантами для средне- и долгосрочного хранения являются подземные хранилища, такие как водоносные горизонты, истощенные месторождения природного газа и нефти, а также соляные каверны. Первые два типа хранилищ имеют пористую структуру, и их вместимость может зависеть от геологических условий. В настоящее время около 75% мировых подземных хранилищ водорода располагаются в истощенных месторождениях [28].

В последние годы соляные каверны привлекли значительное внимание благодаря их устойчивости и непроницаемым стенкам. Объем такой каверны может варьироваться от 100 000 до 1 000 000 м³, а рабочее давление достигать 200 бар [26].

Однако развитие технологии хранения водорода в соляных кавернах ограничено рядом технических факторов, среди которых важную роль играет герметичность скважин и пропускная способность наземной инфраструктуры. Кроме того, при выборе мест для хранилищ необходимо учитывать экологические ограничения и требования устойчивого развития [24].

Поскольку водород может быть переведен в жидкое состояние при низкой температуре (20–21 K) и атмосферном давлении, жидкий водород представляет собой еще один способ хранения водорода в компактном объеме. Его объемная плотность может достигать 70,8 кг/м³, что даже немного выше, чем у твердого водорода (70,6 кг/м³) [24].

Однако процесс сжижения водорода требует значительных затрат времени и энергии, при этом теряется около 40% энергии. В настоящее время жидкий водород используется преимущественно в высокотехнологичных областях, таких как космические исследования, и пока не получил широкого коммерческого применения [30].

Помимо вышеупомянутых физических методов хранения водорода, еще одним вариантом является твердофазное хранение, которое осуществляется путем поглощения и адсорбции водорода твердыми материалами. Поглощение предполагает внедрение водорода непосредственно в объем материала с образованием химических соединений. Среди таких материалов особый интерес вызывают металлгидриды из-за их высокой способности к накоплению водорода. Например, палладий может поглощать водород в объеме, в 900 раз превышающем его собственный, при комнатной температуре и атмосферном давлении. Подробный обзор различных металлгидридных материалов можно найти в [28], а математические исследования моделирования процессов сорбции/десорбции в металлгидридных системах рассмотрены в [26].

Динамические модели системной симуляции были исследованы и моделируют процессы в металлгидридных хранилищах высокого давления и теплообмен в транспортных средствах [15, 16].

Для масштабного внедрения металлгидридов ведутся работы по снижению стоимости, оптимизации рабочей температуры и улучшению теплового управления системой [16].

Кроме того, существуют сложные гидриды (Mg₂NiH₄, LiAlH₄, NaBH₄ и др.) и химические гидриды (LiH, NaH, CaH₂ и др.), которые хранят водород за счет поглощения. Однако основной проблемой этих методов является их необратимость и сложные реакции, необходимые для извлечения водорода. Еще одним способом хранения водорода является адсорбция, при которой водород физически удерживается пористыми материалами, такими как металлоорганические каркасы и углеродные материалы. Преимущество этого метода заключается в отсутствии необходимости в сложном управлении тепловыми процессами при зарядке и разрядке [16].

Однако технология хранения водорода с использованием физической адсорбции все еще далека от широкой коммерциализации, поскольку время заполнения хранилищ остается неудовлетворительным с учетом их емкости [30].

Водород играет важную роль в поддержке декарбонизации различных секторов, таких как промышленность, транспорт и энергетика. Предпринимаются активные усилия для

Бюллетень науки и практики / Bulletin of Science and Practice Т. 11. №6 2025 ускорения процесса превращения этого потенциала в реальность. Проведен краткий обзор ключевых технологий, способствующих интеграции водорода в энергетический сектор с точки зрения его производства и хранения. Особое внимание уделено системным приложениям в стационарных условиях, а также признан потенциал водорода для накопления и передачи энергии. Повышение уровня технологической готовности делает возможным развертывание крупных установок по производству возобновляемого водорода с помощью электролизеров в ближайшие годы.