Неоднородность деформации при продольной прокатке труб

Автор: Павлов Дмитрий Андреевич, Ерпалов Михаил Викторович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 1 т.20, 2020 года.

Бесплатный доступ

В процессе продольной прокатки труб на короткой оправке в результате неоднородности деформации металла в калибре прокатных валков происходит формирование поперечной разностенности труб. Указанная проблема приводит к снижению точности готовых труб. В работе представлены результаты исследования зависимости поперечной разностенности труб и неоднородности деформации от частоты вращения валков при продольной прокатке на короткой оправке. Исследование выполнено с помощью компьютерного моделирования. Для оценки разностенности труб был использован безразмерный параметр, равный отношению толщины стенки трубы в выпуске калибра к толщине стенки в вершине калибра. В ходе моделирования частота вращения валков изменялась от 95 до 135 об/мин. Замечено, что с увеличением частоты вращения валков стана продольной прокатки происходило увеличение температуры трубы на поверхности контакта, что приводило к увеличению интенсивности процесса разупрочнения. Следует отметить, что наряду с процессом разупрочнения металла трубы также протекал процесс скоростного упрочнения. Из-за протекания этих двух конкурирующих процессов разностенность труб при изменении частоты вращения валков изменялась нелинейно. Найдено критическое значение частоты вращения валков, при котором наблюдается наибольшая разностенность. Установлено, что при продольной прокатке на короткой оправке возможно уменьшение поперечной разностенности трубы путем подбора рациональных скоростных режимов деформации. На основании проведенных исследований сформулированы практические рекомендации при выборе скоростных режимов при продольной прокатке на короткой оправке, обеспечивающих повышение точности труб и снижение уровня брака.

Продольная прокатка, короткая оправка, неоднородность деформации, конечно-элементное моделирование

Короткий адрес: https://sciup.org/147233938

IDR: 147233938 | УДК: 621.774 | DOI: 10.14529/met200104

Текст научной статьи Неоднородность деформации при продольной прокатке труб

Актуальной проблемой процесса продольной прокатки труб на короткой оправке является повышенная поперечная разностен-ность черновых труб, вызванная затеканием металла в выпуски калибра и формированием лампасов в процессе прокатки. Эта разно-стенность при дальнейшей прокатке черновых труб в полной мере не устраняется, однако известно, что ее причиной является неоднородность течения металла по сечению трубы. В работах [1–3] на качественном уровне было изучено влияние характера кривой упрочнения материала на распределение деформаций в получаемом изделии в процессах осадки цилиндрических заготовок, прессования прутков, а также продольной прокатки и волочения труб. Утверждается, что с увеличением склонности материала к упрочнению возрастает однородность распределения деформаций. Однако в указанных работах постановка задач носит изотермический характер, в то время как в горячем состоянии в металлах и сплавах происходят процессы разупрочнения, основными из которых являются возврат и полигонизация, а также рекристаллизация, при которых частично или полностью восстанавливаются структура и свойства деформированного материала [4–7]. Изучение влияния скорости деформации, а также учет изменения температуры материала в процессе обработки позволят более точно оценить влияние характера кривой упрочнения на распределение деформаций и качество прокатываемых труб на трубопрокатном агрегате ТПА-140 ПАО «Синарский трубный завод». В работе представлены результаты исследования формоизменения труб при прокатке на стане продольной прокатки труб «тандем».

Постановка задачи исследования

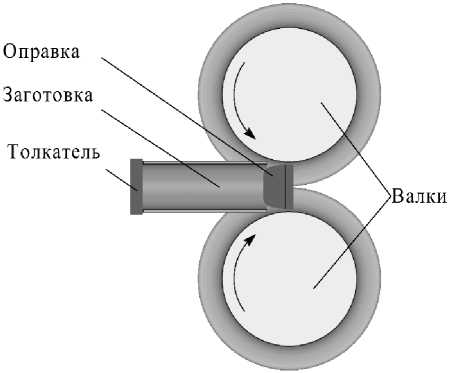

Стан тандем состоит из двух последовательно расположенных станов продольной прокатки труб (СПП-1 и СПП-2) [8, 9]. В ста- тье представлены результаты моделирования прокатки труб на короткой оправке в первом стане продольной прокатки (СПП-1). Моделирование процесса прокатки гильзы в черновую трубу осуществлялось в программе Deform [10, 11]. Компьютерная модель стана представлена на рис. 1.

Рис. 1. Компьютерная модель стана продольной прокатки труб на короткой оправке

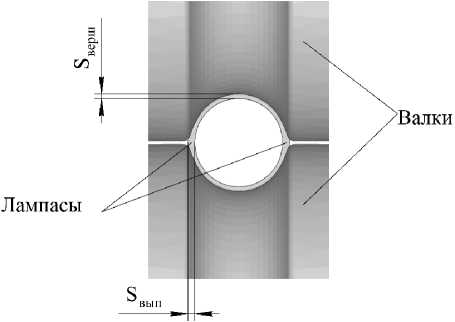

При п ос танов к е з ада чи те мп е ра ту ра ги л ьзы принималась равной 1200 ° С . В к а че с тве материала заготовки исполь з ов а л ас ь с та л ь AISI- 1 045, явл яю щ а яс я ан а логом рос с и й ск о й ста ли 45. Д и а ме тр и тол щ и н а с те н к и ги льз ы составляли соответственно D г = 166 мм и S г = 10 мм . Диа ме тр и то лщ и н а с те н к и че рно в ой т ру б ы с ос та в ля ли с оотв е тс тв е н но D ч = 160 мм и S ч = 7 м м. Матриц а вычисли тельн ого э к с п е ри м е н та пре д с та в л е н а в таб ли ц е. В ка че с тв е п а ра м е тра, п озв оляю ще го оц е н и ть ра зн ос те н н ост ь тр убы и с клон н ос ть к о б ра зов а н и ю дефек тов н а в н у тре н н е й п ов е рх н ости труб, и с п ользов а но отн ош е н ие тол щ и н ы с те н к и в в ып у с к е к то лщ и н е с те нк и в в е ршине калибра S вып / S верш ( ри с . 2). В ра боте [ 12 ] было показано, что при S вып / S в ер ш ≥ 1,80 велика ск лон н о с ть тру б к об ра зов а н и ю д е ф е к тов на внутренней поверхности.

Матрица вычислительного эксперимента

|

Номер вычислительного эксперимента |

Ча с тота в р а щ е н и я валк ов , об/ми н |

|

1 |

95 |

|

2 |

105 |

|

3 |

115 |

|

4 |

125 |

|

5 |

135 |

Рис. 2. Поперечный разрез очага деформации

В конце каждого вычислительного эксперимента на выходе из очага деформации выполнялось вычисление наибольшей толщины стенки трубы в каждом выпуске калибра через координаты узловых точек конечных элементов и определялось среднее между ними значение толщины стенки в выпуске калибра – S вып. Таким же образом было выполнено измерение толщины стенки в вершине калибра – S верш . На основе полученных результатов в каждом вычислительном эксперименте был определен безразмерный параметр S вып / S верш .

Рис. 3. Геометрический очаг деформации

Для оценки влияния разогрева трубы в процессе прокатки на неоднородность деформации и разностенность в каждой задаче был вырезан геометрический очаг деформации. На рис. 3 представлен геометрический очаг деформации, вырезанный в программе Deform-3D [11].

Анализ результатовкомпьютерного моделирования

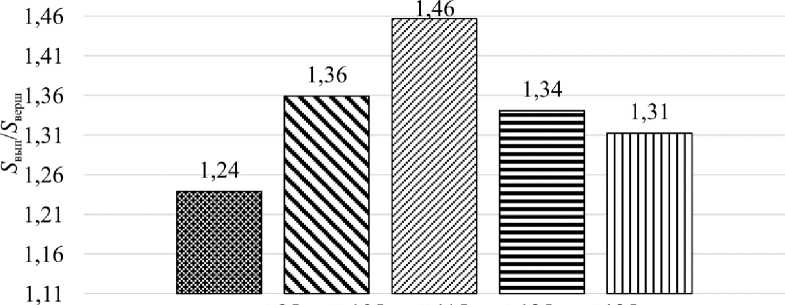

На основе результатов вычисления безразмерного параметра S вып / S верш была построена диаграмма (рис. 4). Из диаграммы, представленной на рис. 4, видно, что с увеличением частоты вращения валков от 95 до 115 об/мин

0 95 Н105 0115 8125 Ш135

Частота вращения валков, об/мин

Рис. 4. Влияние частоты вращения валков на поперечную разностенность наблюдается рост разностенности труб, так как параметр Sвып/Sверш увеличивается от 1,24 до 1,46. При дальнейшем увеличении частоты вращения валков до 125 и 135 об/мин наблюдается уменьшение разностенности труб, так как параметр Sвып/Sверш уменьшается до 1,34 и 1,31 соответственно. Для выяснения причин такого изменения параметра Sвып/Sверш в ходе вычислительных экспериментов была проанализирована неоднородность деформации в очаге деформации, а также распределение температур на поверхности контакта.

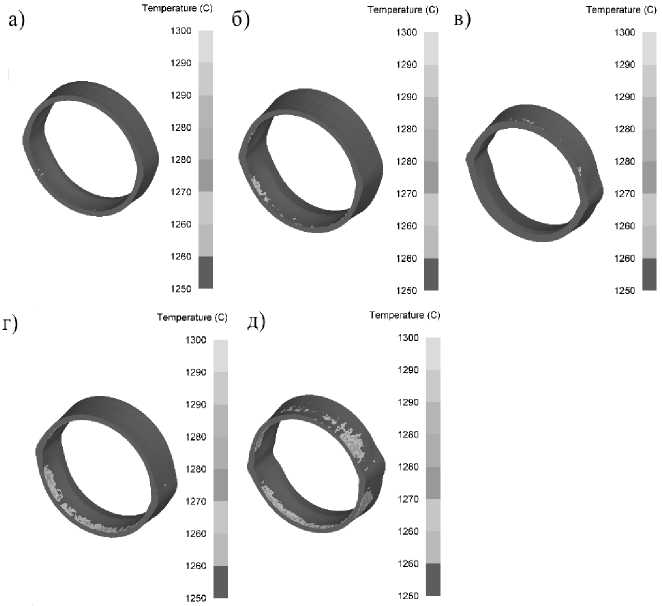

Анализ данных компьютерного модели- рования показал, что наиболее вероятной причиной повышенной неоднородности течения металла стало изменение температурного поля заготовок в очаге деформации. В этой связи было изучено распределение температуры трубы на поверхности контакта с валком и оправкой. Результаты измерения температур трубы на внутренней и внешней поверхности трубы представлены на рис. 5.

Из рис. 5 видно, что по мере увеличения частоты вращения валков происходило увеличение температуры трубы в очаге деформации. В результате в металле протекали про-

Рис. 5. Распределение температуры на поверхности контакта металла и инструмента

цессы скоростного упрочнения и температурного разупрочнения. На основании данных рис. 4 и 5а–в можно сделать вывод о том, что при увеличении частоты вращения валков от 95 до 115 об/мин скоростное упрочнение протекает более интенсивно, чем температурное разупрочнение. Это связано с тем, что разогрев металла трубы в процессе пластической деформации сравнительно не велик. При этом на поверхности контакта трубы с инструментом происходило интенсивное упрочнение металла и ему энергетически более выгодно было течь в выпуски калибра. В результате параметр S вып / S верш возрастал, то есть происходило увеличение разностенности труб. При дальнейшем увеличении частоты вращения валков до 135 об/мин процесс разупрочнения металла начинал превалировать над упрочнением, так как разогрев трубы в процессе пластической деформации увеличивался. Из рис. 5г, д видно, что на стыке вершины и выпуска калибра происходил интенсивный разогрев металла. При этом металл начинал более интенсивно течь в осевом направлении и утолщение трубы в выпусках калибра уменьшалось, так как параметр S вып / S верш снижался.

Заключение

В ходе работы исследовано влияние частоты вращения валков на неоднородность деформации, поперечную разностенность и температуру трубы в очаге деформации. Установлено, что существует критическое значение частоты вращения валков, при котором наблюдается наибольшая разностенность труб. При увеличении частоты вращения валков с 95 до 115 об/мин происходило интенсивное упрочнение металла трубы на поверхности контакта с инструментом, что привело к увеличению интенсивности затекания металла в выпуски калибра и росту параметра Sвып/Sверш. В ходе дальнейшего увеличения частоты вращения валков до 135 об/мин происходил рост температуры и интенсивности процесса разупрочнения металла. При этом металл более интенсивно начинал течь в осевом направлении. В результате наблюдалось снижение параметра Sвып/Sверш. На основании всего вышесказанного можно сделать вывод о том, что при продольной прокатке труб на короткой оправке можно управлять неоднородностью деформации и поперечной разностенностью труб с помощью частоты вращения валков. При этом есть некоторое критическое значе- ние частоты вращения валков, при котором имеет место наибольшая разностенность труб. Следует также отметить, что при повышении температуры трубы велика вероятность пережога зерен металла, а также приваривания металла к инструменту, что приводит к росту уровня брака труб. В этой связи для снижения разностенности и объема брака труб процесс раскатки труб на короткой оправке следует проводить с уменьшенным значением частоты вращения валков.

Работа выполнена при поддержке гранта Президента РФ для молодых ученых – кандидатов наук МК-1878.2020.8.

Список литературы Неоднородность деформации при продольной прокатке труб

- Логинов, Ю.Н. Влияние вида кривой упрочнения на локализацию деформации при осадке титановых заготовок /Ю.Н. Логинов, А.А. Ершов // Титан. - 2012. - № 1 (35). -С. 22-28.

- Ершов, А.А. Влияние параметров упрочнения материала на деформированное состояние в процессах обработки металлов давлением: дис. ... канд. техн. наук: 05.16.05 / А.А. Ершов. - Екатеринбург, Урал. федер. ун-т им. первого Президента России Б.Н. Ельцина, 2014. -169 с.

- Исследование влияния свойств материала не неоднородность деформации при продольной прокатке труб на короткой оправке / Д.А. Павлов, М.В. Ерпалов, Г.В. Ши-мов, Е.А. Павлова // Черные металлы. - 2018. -№ 10. - С. 17-21.

- Зюзин, В.И. Сопротивление деформации сталей при горячей прокатке / В.И. Зюзин, М.Я. Бровман, А.Ф Мельников. - М: Металлургия, 1964. - 270 с.

- Колбасников, Н.Г. Теория обработки металлов давлением. Сопротивление деформации и пластичность / Н.Г. Колбасников. -СПб.: СПбГТУ, 1991. - 307 с.

- Работнов, Ю.Н. Сопротивление материалов / Ю.Н. Работнов. - М:. Физматгиз, 1962. - 456 с.

- Определение сопротивления пластической деформации металлических материалов на автоматизированном пластометрическом комплексе / А.И. Потапов, С.В. Гладковский, Е.А. Коковихин и др. // Diagnostics, resource and mechanics of materials and structures, 2015. -№ 2. - С. 24-43.

- Харитонов, В.В. Оборудование для прокатки, прессования и волочения труб / В.В. Харитонов, А.А. Богатое, В.Ю. Вахрушев. - Екатеринбург: Изд-во УГТУ-УПИ, 2008. - 233 с.

- Трубное производство / Б.А. Романцев, A.B. Гончарук, Н.М. Вавилкин, С.В. Самусев. -М.: Издат. дом МИСиС, 2011. - 970 с.

- Development of finite element analysis model for plug mill rolling / T. Katsumura, K. Ishikawa, A. Matsumoto et al. // Key Engineering Materials. - 2014. - Vol. 622-623. - P. 899-904.

- Общее руководство по работе с инженерным программным комплексом DEFORM: учеб. пособие / И.М. Таупек, Е.Г. Кабулова, К.А. Положенцев и др. - Старый Оскол: Кириллица, 2015. - 217 с.

- Новый способ раскатки горячеде-формированных труб на короткой оправке / А.А. Богатов, Д.А. Павлов, С.В. Липнягов и др. // Сталь. - 2014. - № 12. - С. 49-51.