Несущая способность фрикционного стыка пояса стропильной фермы с дефектами монтажа

Автор: Сабуров Валерий Федорович, Козьмин Николай Борисович, Коржук Дмитрий Андреевич

Рубрика: Строительные конструкции, здания и сооружения

Статья в выпуске: 2 т.19, 2019 года.

Бесплатный доступ

Монтажные стыки конструкций с использованием высокопрочных болтов широко используются в практике строительства. В статье на примере реального строительного объекта анализируется несущая способность фрикционного монтажного соединения при разных толщинах соединяемых элементов. Приводятся результаты математического моделирования изгиба соединительных накладок, экспериментальные исследования образцов фрикционных соединений и испытания на ударную вязкость накладок, имеющих различную величину остаточной пластической деформации. Показано, что при закрытии зазора в 1,0 мм в зоне перегиба напряжения в накладке превышают предел текучести стали. При закрытии допускаемого нормами зазора в 3,0 мм в зоне перегиба накладки возникает условный шарнир пластичности.

Монтажный стык, несущая способность, высокопрочные болты, фрикционное соединение, дефект стыка, математическое моделирование, ударная вязкость

Короткий адрес: https://sciup.org/147232132

IDR: 147232132 | УДК: 624.014.002.72 | DOI: 10.14529/build190205

Текст научной статьи Несущая способность фрикционного стыка пояса стропильной фермы с дефектами монтажа

В современной практике строительства монтажные стыки поясов стропильных ферм выполняются, как правило, на высокопрочных болтах. Нормативные документы [1] предъявляют особые требования к таким стыкам, а именно, разность толщин соединяемых элементов не должна превышать 3 мм, зазоры более 3 мм должны быть устранены дополнительными прокладками (п. 4.6.3 СП [1]), щуп толщиной 0,3 мм не должен проникать в зазоры между деталями соединения (п. 4.33 СП [1]).

Обследованные стропильные фермы однопролетного производственного здания пролетом 36 м поставляются на монтаж тремя отправочны-

ми марками – две опорные и одна средняя. Сечение стержней фермы – тавр из 2 уголков, толщина фасонок – 20 мм. Пояса выполнены из стали 09Г2-6 по ГОСТ 19281-89, решетка – из стали Ст. 3пс по ГОСТ 380-94.

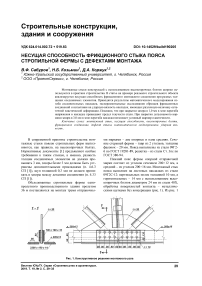

Нижний пояс фермы опорной отправочной марки состоит из уголков сечением 200×12 мм, а средний – из уголков 200×16 мм. Монтажный стык пояса выполнен на листовых накладках из стали 09Г2С-12: вертикальных полок толщиной 10 мм, а горизонтальных – 14 мм с использованием высокопрочных болтов диаметром 24 мм из стали 40Х, обработка поверхностей контакта – металлическими щетками без консервации (рис. 1). Из рис. 1

Рис. 1. Конструктивное решение монтажного узла

Строительные конструкции, здания и сооружения видно, что в стыке вертикальных полок образуется зазор 4 мм с каждой стороны между фасонкой и накладками. При укрупнительной сборке ферм в монтажных стыках нижнего пояса дополнительные (выравнивающие) прокладки на вертикальную полку уголка поставлены не были, как того требуют нормы [1], и в таком виде фермы установлены в проектное положение.

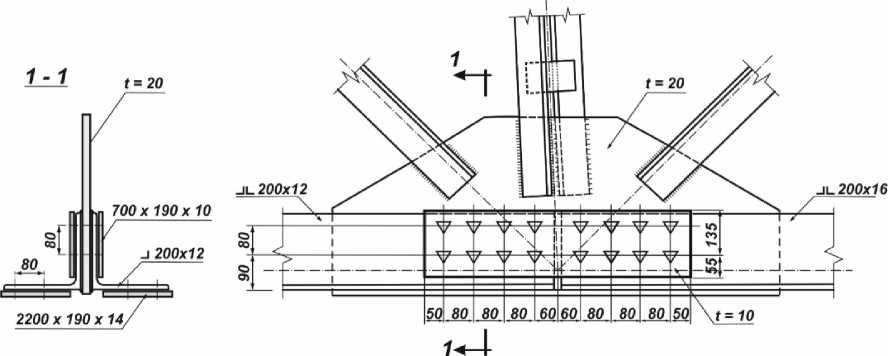

З а тяжка болтов ко нт ролиру е мым ус и лие м в 2 70 кН приво д ит к д е ф орм а ци и накл а д ок (рис. 2, а), и при этом в зоне перв ого бол та не до стига е т ся пл о т ное ка с а н ие с оприка с а ющ и х с я п оверхностей накладки и уголка – щуп толщиной 0,3 мм входит на глубину 60–8 0 м м (ри с. 2 , б ).

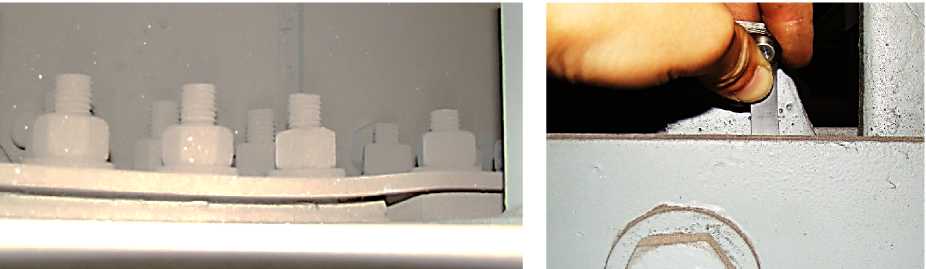

Для оценки напряженно-де ф орм иров а н ного сос тояни я н ак л а д ки в з он е пе ре гиба в ыпо л нено математическое моделиров а ние с исп о ль з ов ание м програ мм н ого ком п л екс а L i ra 9. 4 [2, 3 ]. Моде лир ован ие в ы п о лн ял ос ь объ ем ным коне ч ным эл ементом размером 2,0×2,0 мм п ри тол щи не сое д инительной накладки 10 мм.

При закрытии зазора в 4 мм накладка шириной 190 мм изгибается на длине lп = 80 мм, т. е. при монтаже имеет место деформационное загружение пластины. При этом пластина опирается на угол выступающей части поясного уголка. При загружении свободного края пластины перемещением в зоне перегиба возникает сложное напряженное состояние, которое характеризуется напряжениями σх, σу и σz (см. таблицу). В таблице напряжения в числителе соответствуют растянутой зоне, в знаменателе – сжатой зоне.

Напряжение σz изменяется от максимума на нижней грани пластины практически до нуля на верхней, т. е. в растянутой зоне накладки возникает плоское напряженное состояние. На рис. 3 приведены изополя главных напряжений в зоне перегиба накладки.

Моделирование показало, что напряжения в зоне перегиба при закрытии зазора в 4 мм изменяются в диапазоне 180–200 кН/см2 (см. таблицу), что более чем в 4 раза превышает предел текучести материала накладки (σт = 39 кН/см2 по данным сертификата). Следовательно, сталь накладок получает при сборке стыка значительный наклеп.

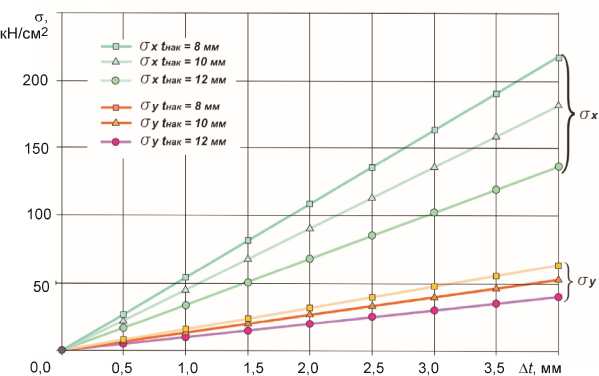

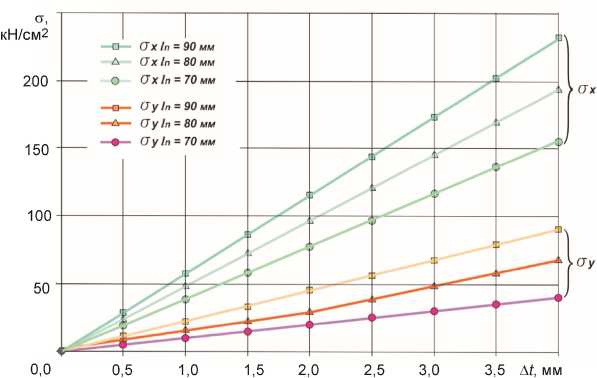

Моделирование позволило рассмотреть не только конкретный случай, но и исследовать влияние несовершенства стыка при других значениях толщин накладок (рис. 4) и длины перегиба l п (рис. 5).

На рис. 4 приведена динамика увеличения осевых растягивающих напряжений в зоне перегиба в накладках разной толщины при длине перегиба l п = 80 мм в зависимости от величины закрытия зазора от 0,5 до 4,0 мм. Из рис. 4 следует, что уже при компенсации разницы толщин в 1 мм напряжения в зоне перегиба достигают предела текучести стали 09Г2С.

а) б)

Рис. 2. Дефект монтажного стыка пояса стропильной фермы: а – искривление накладки; б – негерметичность стыка

Таблица

Напряжения в накладке шириной 190 мм и толщиной 10 мм от перемещения свободного края при длине перегиба 80 мм

|

∆ t , мм |

σ x , кН/см2 |

σ y , кН/см2 |

σ z , кН/см2 |

τ zx , кН/см2 |

σ 1 , кН/см2 |

σ 2 , кН/см2 |

σ 3 , кН/см2 |

σ экв , кН/см2 |

|

1 |

45,2 |

13,2 |

–1,1 |

–0,85 |

45,2 |

13,2 |

–1,1 |

45,2 |

|

–49,6 |

–21,9 |

–23,3 |

10,9 |

–19,4 |

–21,9 |

–53,6 |

–19,4 |

|

|

2 |

90,4 |

26,4 |

–2,2 |

–1,7 |

90,4 |

26,4 |

–2,3 |

90,4 |

|

–99,3 |

–43,9 |

–46,7 |

21,7 |

–38,8 |

–43,9 |

–107,1 |

–107,1 |

|

|

3 |

135,6 |

39,6 |

–3,4 |

–2,6 |

135,6 |

39,6 |

–3,4 |

135,6 |

|

–149,0 |

–65,8 |

–70,0 |

32,6 |

–58,3 |

–65,8 |

–160,7 |

–3,4 |

|

|

4 |

181,0 |

52,8 |

–4,5 |

–3,4 |

180,9 |

52,8 |

–4,5 |

180,9 |

|

–198,6 |

–87,7 |

–93,3 |

43,5 |

–77,7 |

–87,7 |

–214,2 |

–214,2 |

Рис. 3. Изополя главных напряжений σ 1 в соединительной накладке пояса фермы при вертикальном смещении 4 мм

Рис. 4. Зависимость напряжений σ х и σ у в накладках от величины «ступеньки» Δ t

Рис. 5. Зависимость напряжений σ х и σ у в накладке t = 10 мм от величины «ступеньки» Δ t и длины перегиба накладки l n

Строительные конструкции, здания и сооружения

Изменение напряжений в накладке толщиной 10 мм в зависимости от длины перегиба показывают графики на рис. 5.

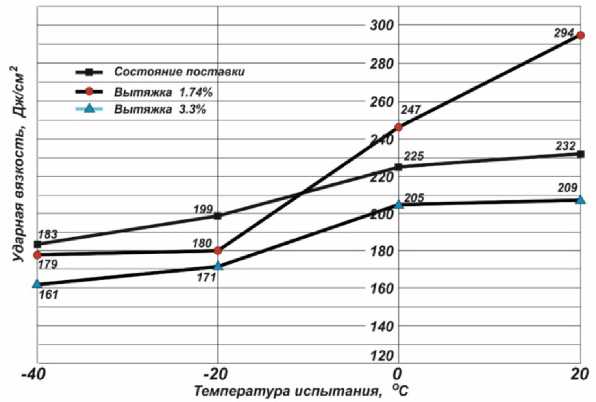

Перегиб накладки приводит к наклепу стали, что снижает пластические свойства металла и повышает потенциальную опасность хрупкого разрушения деформированной накладки в процессе эксплуатации ферм при отрицательных температурах. Для оценки температуры хрупко-вязкого перехода стали, подвергнутой пластической деформации, проведены испытания на ударную вязкость.

Ударная вязкость определялась на образцах типа 1 по ГОСТ 9454 при температурах +20 °С; 0 °С; – 20 °С; – 40 °С, так как эксплуатация стропильных ферм осуществляется в климатическом районе II4 , с температурным диапазоном отрицательных температур –30 > t ≥ –40 [4].

Образцы изготовлены из заготовок стали 09Г2С-12 [5] толщиной 10 мм и имеющих различную степень наклепа: 1 – заготовки в состоянии поставки; 2 – заготовки с остаточной пластической деформацией ε ост ≈ 2 %; 3 – ε ост. ≈ 4 %. При вытяжке заготовок фактически получены следующие значения остаточной пластической деформации: ε ост = 1,74 % и ε ост = 3,34 %.

Испытания проводились на маятниковом копре IT542М (фирма Tinius Olsen) с максимальной энергией удара 542 Дж. По результатам испытания получены зависимости ударной вязкости KSU от температуры испытания при различной величине наклепа (рис. 6).

Графики на рис. 6 показывают, что наклеп по-разному влияет на ударную вязкость стали 09Г2С. При εост = 1,74 % значение ударной вязкости KSU+20 увеличилось почти на 30 % по сравнению с состоянием поставки, а при температурах –20 °С снизилась на 40 % и практически постоянна до –40 °С. Следовательно, значение температуры вязко-хрупкого перехода при наклепе до 2,0 % сдвигается до –20 °С.

Остаточная пластическая деформация εост = 3,3 % снижает ударную вязкость стали 09Г2С в диапазоне температур 0–20 °С на 11 % по сравнению с состоянием поставки, а при отрицательных температурах происходит снижение ударной вязкости на 14 %.

Используя результаты испытаний на ударную вязкость и рекомендации [6], вычислим критическую температуру хрупкости Т к для стали 09Г2С, подвергнутую пластическому деформированию. Испытания при положительных температурах показали, что 100 % образцов не разрушились, что свидетельствует о высоких пластических свойствах стали. При отрицательных температурах не разрушилось 50–60 % образцов. Используя контрольную диаграмму степени кристалличности излома [6], визуально определили степень волокнистости излома, которая >50 %. Поэтому принимаем критическую температуру хрупкости Т к = Т 50 , где Т 50 определяем по формуле

Т50= – 41 +0,63 HV – 65,8/dэф0,5, где HV= 230 – твердость стали по Виккерсу при остаточной пластической деформации 3,3 %; dэф – размер зерна феррита для ферритно-перлитных сталей. По данным [7, с. 17], для ферритноперлитных сталей величина зерна перлита находится в пределах 0,5…0,005 мм. Принимая dэф = 0,05 мм получим при данных параметрах Т50 = –84 °С. Следовательно, при температуре эксплуатации Тэ= – 40 °С хрупкого разрушения накладки, имеющей остаточную деформацию, не произойдет.

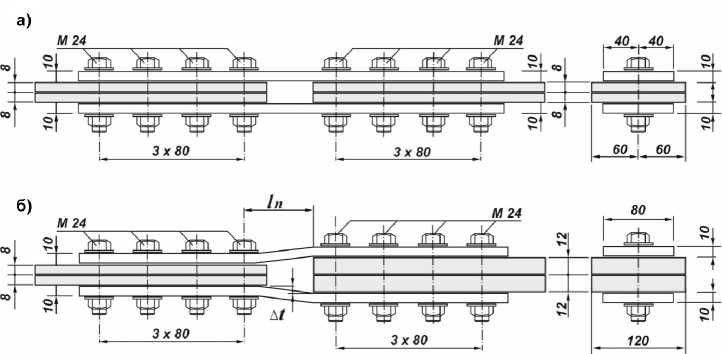

Образцы для испытания монтажного стыка выполнены с однорядным расположением болтов 2 типов (рис. 7): 1 тип – Δ t = 0 и перегиб накладки отсутствует; 2 тип – в образцах имеется ступенька Δ t = 4 мм.

Рис. 6. Ударная вязкость стали 09Г2С-12 в зависимости от величины наклепа и температуры испытания

Расчетная несущая способность соединения, стянутого одним высокопрочным болтом М 24 при 2 поверхностях трения, обработанных металлическими щетками, равна 146,0 кН [8, 9].

Расчетная несущая способность образцов типа 1 составляет:

146×4 = 584 кН = 58,0 тс.

Расчетное усилие натяжения высокопрочного болта Р = 271 кН контролировалось динамометрическим ключом КМТ-120, протарированным на крутящий момент, равный: М кр = P·k·d = = 271· 0,16 · 0,024 = 1,04 кНм = 104 кГс м, где k = 0,16 – коэффициент закручивания при удовлетворительном состоянии торцовой поверхности гаек (по данным сертификата качества болтов).

Контроль за взаимным перемещением пластин осуществляли двумя индикаторами часового типа с ценой деления 0,01 мм. Нагрузка прикладывалась ступенями по 5 тонн. Всего было испытано образцов типа 1 – 3 шт., типа 2 – 5 шт.

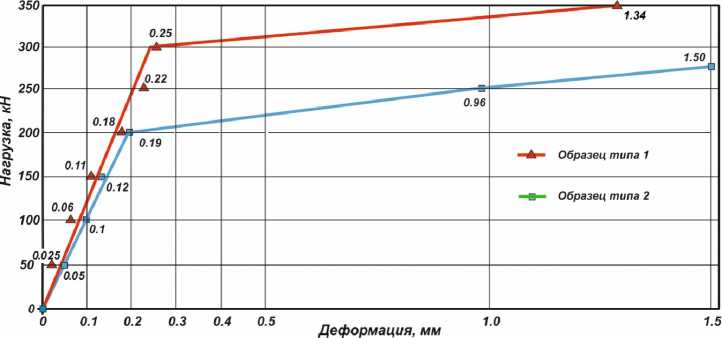

Результаты испытаний образцов типов 1 и 2 представлены на рис. 8, из которого следует, что фактическая средняя несущая способность образцов типа 1 равна 30,0 т, а образцов типа 2 – 20,0 т.

Теоретическая несущая способность фрикционного соединения образцов типа 2 на 4 болтах равна 584 кН, а при исключении из рассмотрения крайнего от оси стыка болта из-за не плотности контакта, т. е. при трех болтах, будет равна 438 кН. Разница составляет 146 Кн (14,6 т). Это не соответствует экспериментальным данным несущей способности соединения, для которого ΔF = 30,0 – 20,0 = = 10,0 т, что косвенно свидетельствует о том, что первый болт полностью не выключается из работы.

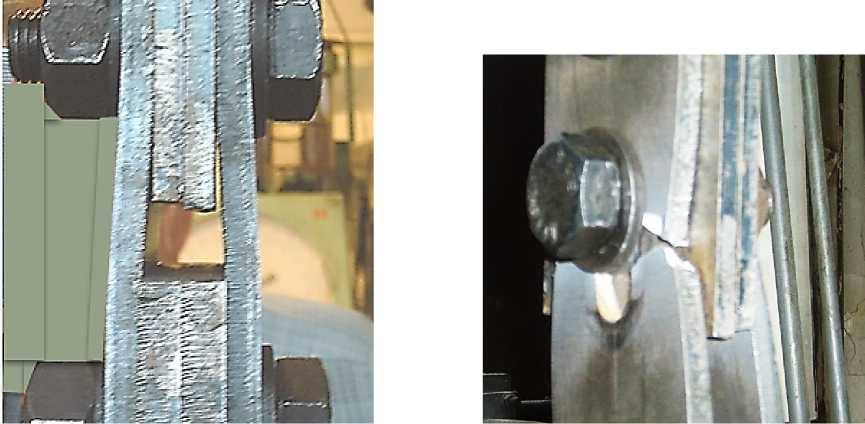

Разрушение образцов обоих типов произошло по отверстию первого от оси стыка болта практически при одинаковой нагрузке: тип 1 – 56–58 т; тип 2 – 55–58 т (рис. 9). Теоретическая несущая способность ослабленного сечения накладок по оси крайнего болта равна [8]:

N = Ac · σ02 , где Ac = 1,18 An = 1,18 · 10,6 = 12,5 см2 ; σ02 = 42,5 кН/см2 – предел текучести стали по сертификату качества.

N = 12,5 · 42,5 = 531 кН = 53,0 тс.

Таким образом, фактическая несущая способность соединения превышает теоретическую на 4,0–9,0 %.

Фактическая несущая способность фрикционных соединений образцов оказалась значительно

Рис. 7. Образцы для испытаний монтажного фрикционного стыка: а – образец типа 1; б – образец типа 2

Рис. 8. График зависимости приращения перемещений от нагрузки

Строительные конструкции, здания и сооружения

Рис. 9. Испытание образцов типа 2 и характер его разрушения

ни ж е т еоре т иче с ки х зна че н ий (в 1, 5–2,0 раза), что мож н о объ ясни ть не ст аб и льнос тью коэффиц иента трен и я при о бра ботке м е т ал ли чес к им и ще т ка м и, ч т о подтв е р ж да е тся ис сл ед о в ан и ями [10].

Выводы

-

1. Ч и сл ен ное м оде л иров а н ие на пря ж е н но -де ф орм иров а н ного с остоя ни я с тыков ой накл а д ки из стал и 09Г2С пока з а л о, чт о при з а крыт ии з а з ора в 1, 0 м м , обра з ов а нного ра знос тью тол щ и н с ое д иняемых элементов, в з он е пе ре ги ба напря ж е н ия пре в ы ша ют пре де л тек уче ст и с та ли. При з а крыти и доп ускае м ого норм а м и з а з о ра в 3, 0 м м в з оне п ер е ги ба накл а д ки в оз н ика е т ша рни р п л ас т ичнос т и.

-

2. Н а л ич и е ос таточной п л а с т и че с кой де фо рмации в 2–4 % с н и ж а е т уда рн у ю в язкос ть с тали 09Г2С при отрица тел ь ных те мп е рат ура х на 11– 14 %.

-

3. Допускаемый нормами ед и н ый норма т и в з аз ора в 3 м м меж д у то л щ и н а ми сты к у ем ы х э л е ментов в фр и к ц ио нн ы х с оед и нен и я х не о б хо д им о д ифференц иро в ать в за ви сим ост и о т ответственно сти кон стр у к ц и и и н а пр я ж ен но го с ост оя н ия ст ыковых накладо к пр и де формацио н ном з ак рыт и и за з ора .

Список литературы Несущая способность фрикционного стыка пояса стропильной фермы с дефектами монтажа

- СП 70.13330.2012. Несущие и ограждающие конструкции. Актуализированная редакция СНиП 3.03.01-87. - М.: ОАО «ЦПП», 2012. - 170 с.

- Перельмутер, А.В. Расчетные модели сооружений и возможность их анализа / А.В. Перельмутер, В.И. Сливкер. - М.: Изд-во ДМК, 2007. - 592 с.

- Городецкий, А.С. Компьютерные модели конструкций / А.С. Городецкий, И.Д. Евзеров. - Изд. 2-е, дополн. - Киев: Факт, 2007. - 394 с.

- СП 131.13330.2012. Строительная климатология. Актуализированная редакция СНиП 23-01-99*. - М.: ОАО «ЦПП» 2012. - 109 с.

- ГОСТ 19281-2014. Прокат повышенной прочности. Общие технические условия. - М.: Стандартинформ, 2016.

- Горицкий, В.М. Диагностика металлов / В.М. Горицкий. - М.: Металлургиздат, 2004. - 408 с.

- Гладштейн, Л.И. Высокопрочная строительная сталь / Л.И. Гладштейн, Д.А. Литвиненко. - М.: Металлургия, 1972. - 240 с.

- Рекомендации по проектированию работающих на сдвиг болтовых соединений стальных строительных конструкций / ЦНИИПСК им. Мельникова, ВНИПИ Промстальконструкция. - М., 1990. - 26 с.

- СП 16.13330.2011. Стальные конструкции. Актуализированная редакция СНиП II-23-81*. - М.: ОАО «ЦПП», 2011. - 173 с.

- Чесноков, А.С. Сдвигоустойчивые соединения на высокопрочных болтах / А.С. Чесноков, А.Ф. Княжев. - М.: Стройиздат, 1974. - 120 с.