Нетрадиционные сырьевые материалы в производстве алюмосиликатных отделочных материалов

Автор: Урханова Л.А., Лхасаранов С.А., Галданов С.Б.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Строительные материалы, строительство и архитектура

Статья в выпуске: 3 (26), 2009 года.

Бесплатный доступ

В статье рассмотрены вопросы получения алюмосиликатных отделочных материалов для внутренней отделки зданий и сооружений и фасадной плитки с использованием метода гиперпрессования. Рассмотрены вопросы влияния основных технологических факторов на свойства отделочных материалов и процессы структурообразования обожженного при различных давлениях прессования и температурах силикатного камня.

Обжиг, кристаллическая фаза, стекловидная фаза, свойства

Короткий адрес: https://sciup.org/142142124

IDR: 142142124 | УДК: 666.32

Текст научной статьи Нетрадиционные сырьевые материалы в производстве алюмосиликатных отделочных материалов

Декоративно-отделочные материалы относятся к древнейшим строительным материалам, что обусловлено широким распространением доступного сырья - глин и их высокой технологичностью. При этом качество исходного сырья, его химический и минералогический состав определяют вид изделия, технологию его производства, область применения. Однако количество месторождений высококачественных глин на территории РФ невелико, сырье дорогостоящее, поскольку требуются немалые затраты на добычу, транспортировку и доработку его свойств до соответствия требованиям нормативных документов. В связи с этим одним из путей решения проблемы расширения местной сырьевой базы является внедрение в производство строительной керамики различных нетрадиционных сырьевых материалов [1-3].

Учитывая необходимость расширения сырьевой базы для производства отделочных материалов, представляет интерес использование алюмосиликатных природных и техногенных сырьевых материалов для их получения. В проводимых исследованиях для получения облицовочных материалов был использован широкий спектр природных алюмосиликатных пород и техногенных материалов Бурятии: перлиты Мухор-Талинского месторождения (содержание стеклофазы - 30-40%), вулканический шлак Хурай-Цакирского месторождения, цеолиты Забайкалья, сынныриты, дуниты, зола гидроудаления Улан-Удэнской ТЭЦ-1 и тарный стеклобой. Усредненный химический состав сырьевых материалов представлен в таблицах 1 и 2.

Исходя из химического состава и оценки качества сырьевых материалов по содержанию оксидов-плавней, предварительно были выделены наиболее эффективные сырьевые материалы, а именно вулканический шлак и смесь вулканического шлака со стеклобоем.

Таблица 1

Химический состав сырьевых материалов

|

Матери-ал/оксиды |

SiO 2 |

Al2O3 |

CaO |

Fe 2 O 3 |

MgO |

K 2 O |

Na 2 O |

FeO |

SO 3 |

ппп |

|

Перлит |

71,5 |

12,13 |

0,52 |

0,77 |

0,37 |

3,21 |

5,2 |

0,43 |

- |

5,8 |

|

Зола гидроудаления |

61,88 |

20,11 |

4,6 |

4,16 |

2,26 |

1,0 |

1,0 |

2,0 |

0,59 |

5,42 |

|

Вулканический шлак |

43,2044,92 |

14,74 14,84 |

5,32-5,41 |

11,72-13,2 |

6,95-7,00 |

6,25-7,45 |

- |

1,36-3,34 |

0,01 |

1,2-1,8 |

|

Сыннырит |

53-55 |

22-23 |

1,40 |

0,8-1,5 |

0,2-0,5 |

18-20 |

0,4-1,2 |

- |

- |

- |

|

Дунит |

37,4 |

1,25 |

0,4 |

3,1 |

40,81 |

0,16 |

- |

12,6 |

- |

2,84 |

|

Стеклобой |

71,5 |

3,3 |

5,2 |

0,6 |

3,2 |

- |

16 |

- |

0,2 |

- |

Таблица 2

Химический состав цеолитов месторождений Забайкалья

|

Месторождение |

Содержание, % по массе |

|||||||||

|

SiO 2 |

TiO 2 |

А1203 |

Fе 2 О 3 |

МnО |

СаО |

МgО |

К 2 О |

Nа 2 О |

Н 2 О |

|

|

Холинское |

64,7 72,8 |

0,08-0,3 |

12,2-14,0 |

1,4-2,7 |

0,03-0,4 |

1,5-3,8 |

0,2-1,9 |

2,7-4,4 |

0,8-3,0 |

до 8,0 |

|

Бадинское |

68,072,0 |

0,16 |

11,4-12,0 |

0,6-0,8 |

0,05 |

2,1-3,7 |

0,6-1,7 |

2,6-4,8 |

0,4-1,5 |

до 10,0 |

|

Мухор-Талинское |

69,074,0 |

0,080,16 |

11,4-14,0 |

0,6-1,8 |

0,02-0,05 |

1,7-3,3 |

0,4-1,7 |

4,0-5,5 |

0,4-0,9 |

до 10 |

Отделочную плитку получали методом одностороннего полусухого прессования при давлениях 20-80 МПа из алюмосиликатных материалов, измельченных до различной степени дисперсности. Отформованные образцы обжигали в лабораторной муфельной печи при температурах 900-1000˚С по режиму: 1+τ+ 1 ч, где τ- время изотермической выдержки, составлявшее 1; 1,5 и 2 ч. Оптимизация составов отделочной плитки включала определение оптимальных: давления прессования, степени дисперсности сырьевой шихты, температурных режимов обжига.

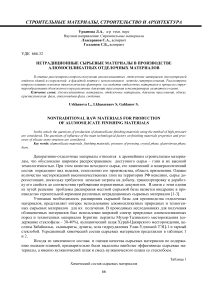

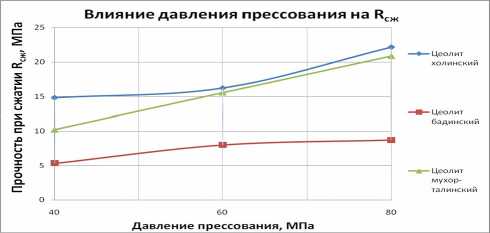

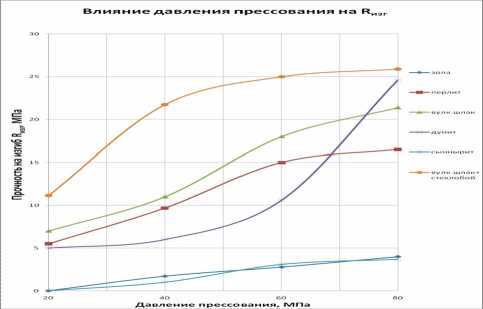

Полученные данные показывает (рис. 1-4), что зола является малоэффективным сырьем для производства плитки, на прочность которой практически не влияет давление прессования. Её можно использовать как традиционную отощающую добавку к глине в производстве керамических отделочных материалов. Сынныриты, цеолиты Бадинского месторождения также отличаются невысокой способностью к прессуемости, так как в пределах давлений прессования 20-80 МПа изменения прочности при изгибе лежат в пределах от 1,5 до 6,5 МПа.

Эффективными сырьевыми материалами являются перлиты, дуниты, вулканический шлак и вулканический шлак + стеклобой (20% по массе), увеличение прочности при изгибе плитки с использованием этого сырья при увеличении давления прессования до 80 МПа происходит в среднем в 2-4 раза.

Полученные данные доказывают эффективность гиперпрессования (давление прессования свыше 30 МПа) для получения отделочных материалов с использованием алюмосиликатных материалов. Высокая прочность гиперпрессованных образцов связана не только с увеличением числа механических контактов и вовлечением поверхностно-ненасыщенных связей в синтез прочности на стадии формования, но также и с ускорением диффузионных процессов и химических реакций в процессе спекания.

Рис. 1 Влияние давления прессования на прочность при сжатии отделочной плитки

Рис. 3 Влияние давления прессования на прочность при сжатии отделочной плитки

Рис. 2 Влияние давления прессования на прочность при изгибе отделочной плитки

Рис. 4 Влияние давления прессования на прочность при изгибе отделочной плитки

Механическая прочность изделий, удовлетворяющая требованиям, предъявляемым к облицовочным плиткам для внутренней отделки зданий и сооружений и фасадной плитке, достигается уже при давлении прессования 40 МПа и температурах 900-950 ˚С с широким интервалом спекания (до 150˚) при использовании вулканического шлака, перлита, дунита, вулканического шлака + стеклобой (20% по массе), цеолитов Холинского и Мухор-Талинского месторождений. При этом на основе вышеперечисленных материалов после обжига в указанном интервале температур практически не получается алюмосиликатный черепок с водо-поглощением менее 6%, удовлетворяющий требованиям стандарта на отделочную плитку для пола.

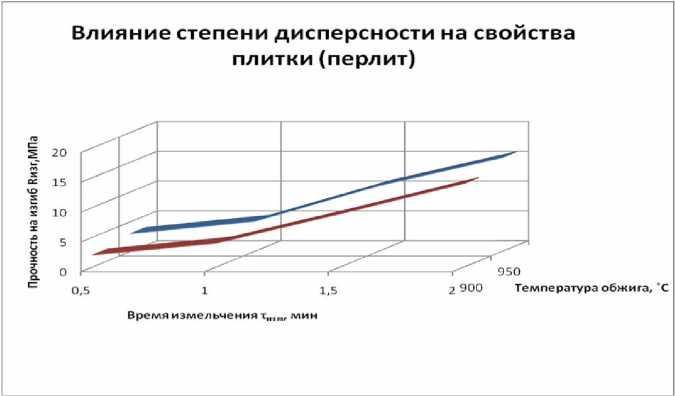

Экспериментально доказано, что оптимальное давление прессования – 40 - 60 МПа, при котором достигается максимальное уплотнение смеси, т.е. достижение критической плотности. При данном давлении система «вода - твердые частицы - защемленный воздух» сжимается во время прессования, а после снятия нагрузки она расширяется – формовочная смесь ведет себя как упругое тело. При этом защемленный в порах воздух расширяется, выдавливает из пор воду, которая в свою очередь ослабляет точечные и пленочные контакты между частицами. Упругое расширение в данном случае тем больше, чем больше содержание в формовочной смеси тонкодисперсных частиц. Поэтому с целью улучшения физикомеханических характеристик отделочных материалов и снижения температуры обжига исследовалось влияние степени дисперсности эффективных алюмосиликатных материалов – перлита и вулканического шлака на свойства плитки (рис. 5,6).

Повышение степени дисперсности алюмосиликатных материалов до 700-800 м2/кг способствует формированию плотной и прочной микроструктуры обожженного материла. С увеличением удельной поверхности наблюдается не только повышение прочностных показателей отделочной плитки в 1,5-2 раза, но и снижение температуры обжига на 25-50˚С при сохранении прочностных показателей, удовлетворяющих требованиям стандартов.

Влияние степени дисперсности на свойства плитки (вулканический шлак)

0,5 1 2 3900

Температура обжига, "С

Время измельчения тизм, мин

Рис. 6. Влияние степени дисперсности перлита на свойства отделочной плитки, обожженной при различных температурах

Рис. 5. Влияние степени дисперсности вулканического шлака на свойства отделочной плитки, обожженной при различных температурах

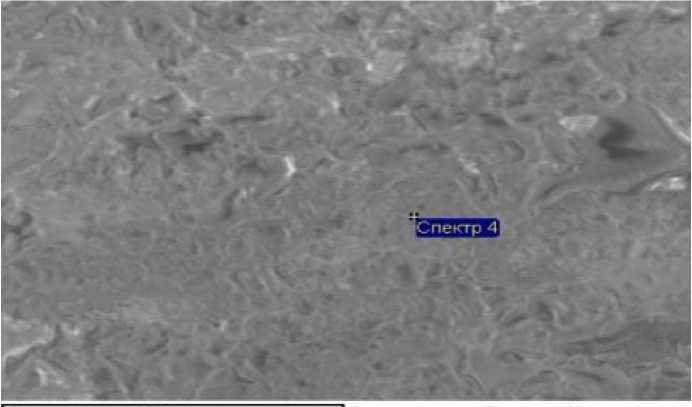

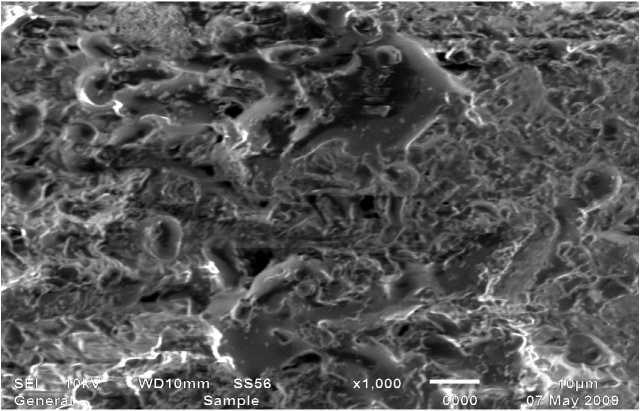

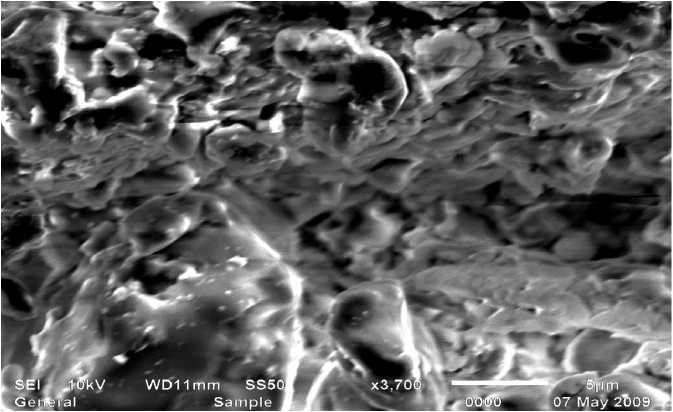

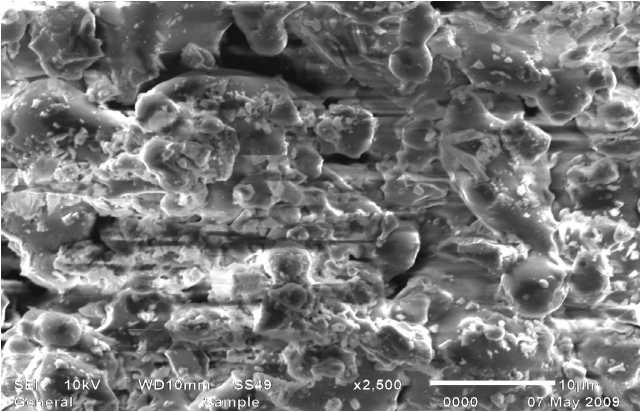

Результаты электронно-микроскопического исследования (сканирующий электронный микроскоп JSM-6510LV JEOL) образцов отделочной плитки, обожженных в интервале температур 900-950˚С, дают возможность судить о характере изменения их структуры в зависимости от давления прессования (рис. 7, 8) и от вида и структуры исходных сырьевых материалов (рис. 9, 10). Так, структура образцов из цеолита, обожженных до температуры 950˚С, неоднородна. Она представлена зернами кварца размером от 7 до 15 мкм, скрытокристаллическими агрегатами натриево-калиево-кальцевых полевых шпатов типа гейландит-клиноптилолит, образующих псевдоморфозы по стеклу. Крупные кристаллы кварца не всегда хорошо видно, они как бы прикрыты агрегатами полевых шпатов и иногда стекловидной фазой, в некоторых их них наблюдаются газово-стекловидные включения. На рисунке 8, по мере повышения давления прессования образцов плитки из цеолита, четко различаются кристаллы новообразований в виде призм, окруженные «каймой» стеклофазы. В области расположения кристаллических фаз (по спектрам микроанализатора INCA Energy 350) наблюдается значительное скопление элементов Si, Al, Са. Это дает основание сделать вывод о том, что данные новообразования по своей природе – силикаты и алюмосиликаты щелочноземельных металлов типа волластонита, геленита. Незначительные по объему скопления железа свидетельствуют о присутствии гематита исходного цеолита или новообразований - силикатов железа типа фаялита или двухкальциевого феррита 2СaO∙Fe 2 O 3 . При этом происходит и упрочнение алюмосиликатного камня, в основном за счет образования волластонита и геленита. По мере повышения давления прессования зона оплавления зерен кварца заметно возрастает, количество стеклофазы возрастает. Одновременно уменьшается количество и размер газовых включений.

80мкт ' Электронное изображение 1

Рис.7. Электронно-микроскопическое изображение поверхности образца из цеолита (температура обжига – 950˚С, давление прессования – 40 МПа)

Рис. 8. Электронно-микроскопическое изображение поверхности образца из цеолита (температура обжига – 950˚С, давление прессования – 60 МПа)

Рис. 9. Электронно-микроскопическое изображение поверхности образца из перлита (температура обжига – 900˚С, давление прессования – 40 МПа)

Рис. 10. Электронно-микроскопическое изображение поверхности образца из вулканического шлака (температура обжига – 900˚С, давление прессования – 40 МПа)

Значительное содержание стеклофазы наблюдается у образцов плитки, полученной из перлита и вулканического шлака и обожженной при температуре 900˚С (рис. 9,10), что объясняется генезисом исходных сырьевых материалов. На электронно-микроскопических снимках исходного закристаллизованного перлита в первую очередь видны угловатые или призматические оканчивающиеся ромбоэдрами кристаллы кварца, а именно β-кварца, и шестиугольные пластинки γ-тридимита, кроме того, короткие призматические кристаллы метаста-бильного калиевого полевого шпата – санидина, таблитчатые кристаллы с совершенной спайностью натриевого полевого шпата – β-альбита (Na 2 O∙Al 2 O 3 ∙6SiO 2 ), примеси плагиоклаза, оксидов железа и магния [4].

В период обжига перлитового камня происходят кристаллизация тридимита, кристобалита и растворение зерен кварца в небольшом количестве расплава, образующем в процессе охлаждения стекловидную фазу. Этот процесс ускоряется за счет действия гиперпрессования в процессе получения отделочной плитки. Между кристаллами кварца и полевых шпатов расположены четко ограниченные участки (около 8-10 мкм), заполненные каплями неправильной формы, которые, по-видимому, образовались из жидкой фазы (рис. 9).

В исходном вулканическом шлаке присутствуют кварц, псевдоволластонит CaO∙ SiO 2 , диопсид CaO∙ MgO∙ 2SiO 2 и гематит. У обожженного вулканического шлака помимо вышеперечисленных соединений появились кристаллы кальциймагниевых силикатов типа монтичеллита CaO∙MgO∙SiO 2 или мелилита (твердый раствор геленита и окерманита) или железистого окерманита 2CaO∙ FeO∙ 2SiO 2 , кордиерита 2MgO ∙ 2Al 2 O 3 ∙ 5 SiO 2 и девитрита Na 2 O∙3CaO∙6SiO 2 (рис. 10). Анализ полученных результатов позволяет следующим образом описать процессы обжига и кристаллизации силикатов и алюмосиликатов магния: аморфиза-ция кварца, разрушение кристаллической решетки природных силикатов кальция и магния, образование сначала преимущественно щелочно-силикатного, а затем, по мере диффузии ионов магния, железа, алюминия и др., стекла сложного состава, кристаллизация и, возможно, рекристаллизация новообразований (кордиерита, мелилита и девитрита). Образуемые в процессе обжига кристаллические новообразования достаточно прочно связаны стеклофазой, что обеспечивает обжигаемым изделиям основные физико-механические характеристики.

Предполагаемые разработки могут быть полезны для различных регионов РФ, на территории которых отсутствует высококачественное глинистое сырье.