Ni-SiC композитное покрытие, полученное методом электроосаждения

Автор: Киселева С.К., Ахмеров Л.Д., Лукьянов В.В., Кандаров И.В.

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Результаты исследований ученых и специалистов

Статья в выпуске: 4 т.17, 2025 года.

Бесплатный доступ

Введение. Одним из распространенных видов покрытий является композиционное покрытие на основе никеля, упрочненного твердыми частицами карбида кремния SiC. Оно обладает высокими противоизносными свойствами и широко используется для повышения прочности рабочих поверхностей цилиндров двигателей внутреннего сгорания. Базовой технологией нанесения покрытия является электроосаждение. На качество покрытия влияет размер твёрдых частиц. Сложности формирования композита возникают при переходе к крупной их фракции 20–25 мкм, особенно при переходе от плоских образцов к длинномерным осесимметричным деталям. Цель работы – исследование технологических возможностей формирования покрытия «Ni-SiC» на плоских образцах, имитирующих сектор осесимметричной детали. Методы и материалы. Исследовательская часть работы проведена на образцах из алюминиевого сплава АК7. Режим электроосаждения: плотность тока 10 А/дм2; продолжительность 60 минут; температура 60 °С. Микроструктуру покрытий исследовали с помощью оптического микроскопа «Olympus GX51». Испытания покрытия на износостойкость выполняли с использованием скретч-тестера «CSM Micro-Scratch Tester». Микротвердость оценивали на микротвердомере «DuraScan 50». Шероховатость Ra определяли с помощью профилометра «Mitutoyo Surftest». Результаты и обсуждение. Рассмотрены особенности процесса формирования композитного покрытия на основе Ni-SiC методом электроосаждения. Представлена модель действия электростатической, гравитационной и центробежной сил на частицы SiC, находящиеся в растворе электролита для электроосаждения. На основании модели спроектирована установка, на которой был удачно апробирован технологический процесс нанесения композитного покрытия Ni-SiC на плоские образцы из алюминиевого сплава АК7, имитирующие сектор осесимметричной детали. Благодаря возможности поворота установки в процессе электроосаждения было получено три типа покрытия: на основе никеля «Ni»; на основе никеля с частицами карбида кремния «Ni-SiC»; слоистое покрытие. Выводы. Никелевое покрытие с однородным распределением частиц SiC характеризуется максимальным значением микротвердости, повышенной шероховатостью и низкой шириной борозды после скретч-теста, что свидетельствует о хорошей адгезии с материалом подложки.

Композиционные покрытия, электроосаждение, шероховатость, карбид кремния

Короткий адрес: https://sciup.org/142245516

IDR: 142245516 | УДК: 621.793.3 | DOI: 10.15828/2075-8545-2025-17-4-446-454

Текст научной статьи Ni-SiC композитное покрытие, полученное методом электроосаждения

Киселева С.К., Ахмеров Л.Д., Лукьянов В.В., Кандаров И.В. Ni-SiC композитное покрытие, полученное методом электроосаждения. Нанотехнологии в строительстве. 2025;17(4):446–454. – EDN: DCDQES.

Kiseleva S. K., Akhmerov L.D., Lukyanov V.V., Kandarov I.V. Ni-SiC composite coating obtained by electrodeposition. Nanotechnologies in Construction. 2025;17(4):446–454. – EDN: DCDQES.

Алюминиевые сплавы занимают лидирующее место среди конструкционных материалов благодаря высокой удельной прочности и низкой стоимости. Они широко применяются в авиастроении, двигате-лестроении, а также в космической и ракетной технике. Недостатком алюминиевых сплавов является низкая износостойкость.

Для cнижения износа и повышения долговечности деталей используют различные металлические покрытия, например, на основе Cr, Ni и их сплавов [1–5]. Дополнительное увеличение функциональных свойств покрытия достигается, как известно, за счет включения в металлическую матрицу твердых частиц, таких как SiC, Al2O3, WC, TiO2 и создания на этой базе композитных покрытий [6–9].

Электролитическое осаждение – один из наиболее известных способов получения композитных покрытий, не оказывающий влияния на структуру материала обрабатываемой детали и форму абразивных частиц, характеризуется простотой, низкой стоимостью и доступностью исходных компонентов [10, 11]. Формирование тонкого слоя металломатричной композиции на электропроводящей поверхности обрабатываемого образца происходит в среде электролита, содержащего ионы металла и твердые частицы. В автомобильной промышленности одним из наиболее широко используемых композитных по-

крытий является система «Ni-SiC», которая широко используется для снижения износа деталей двигателя [12–14]. Опорные поверхности цилиндров в высокооборотных двигателях наносят «Ni-SiC» для повышения жаростойкости и износостойкости.

Благодаря регулированию фундаментальных параметров процесса электроосаждения, таких как плотность и тип тока, скорость перемешивания, состав, ph и температура электролита, наличие добавок, содержание и размер частиц SiC, можно получать покрытия с толщиной до 100 мкм [11, 15–17]. Было замечено, что содержание частиц SiC повышается с увеличением концентрации взвешенных частиц в растворе электролита. Поверхностно-активные добавки также способствуют получению покрытия с высоким содержанием частиц. Еще одним фактором, влияющим на качество покрытия, является размер частиц твердой фазы. Показано, что уменьшение размера частиц уменьшает их соосаждение, и как итог снижается их доля в формируемом покрытии.

Примечательно, что большинство работ сконцентрировано на снижении размера твердых частиц [11, 14, 18] вплоть до наноразмерного [18–21] диапазона. Возможности формирования покрытий с частицами более 10 мкм не рассматриваются. Трудности встраивания тяжелых частиц становятся более очевидными при переходе от плоских образцов к осесимметричным изделиям, например, цилиндрам. Ранее авторы публикации [22] отмечали влияние

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ положения образца относительно дна ванны установки для электроосаждения на качество покрытия «Ni-SiC». С физической точки зрения это объясняется совместным действием на частицы электростатической, гравитационной и инерционной силы. Высказано предположение о разработке установки, позволяющей стабильно получать качественное покрытие за счет однородного оседания частиц на секторе осесимметричной детали.

В связи с этим целью данной работы является исследование технологических возможностей формирования покрытия «Ni-SiC» на плоских образцах, имитирующих сектор осесимметричной детали.

MАТЕРИАЛ И МЕТОДЫ

Исследовательская часть работы была проведена на плоских образцах размером 20×10×4 мм из алюминиевого сплава АК7 (Al – 7% Si, ГОСТ 1583-93). Микротвердость составляет 58HV, шероховатость поверхности Ra = 0,20±0,05.

Исходными вводными данными для получения покрытия являются:

-

1) покрытие необходимо нанести только на одну сторону плоского образца, тем самым имитируется обработка внутренней поверхности цилиндра;

-

2) расположение никелевого катода параллельно обрабатываемому образцу.

Для получения прочно сцепленного с основой покрытия образцы помещали в ультразвуковую ванну с ацетоном, далее промывали теплой дистиллированной водой и травили в растворе плавиковой (HF) и азотной кислот (HNO3). После травления образцы дважды промывали в дистиллированной воде комнатной температуры.

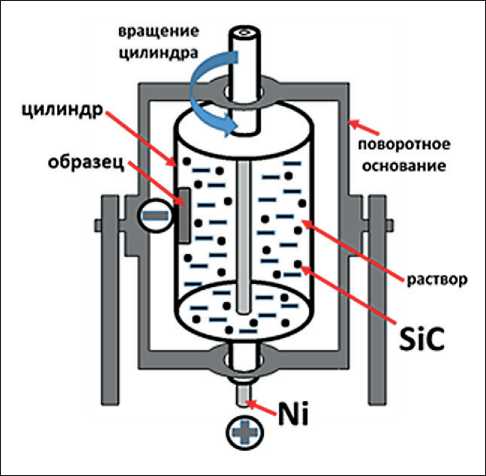

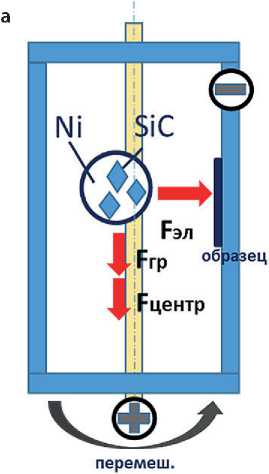

Опытная часть работы проведена на установке, показанной на рис. 1. Она состоит из цилиндрической ванны, которая установлена на поворотное основание, благодаря чему возможно как вертикальное, так и горизонтальное расположение обрабатываемой детали. Никелевый катод находится внутри цилиндра и меняет свое положение вслед за поворотом ванны. Установка снабжена устройством для вращения цилиндра вокруг никелевого катода.

Режим электрохимической обработки: плотность тока 10 А/дм2, продолжительность 60 минут, температура 60 °С, скорость перемешивания обеспечива-

Рис. 1. Установка для нанесения покрытия

ется конструкцией установки и может быть задана в диапазоне до 500 об/мин.

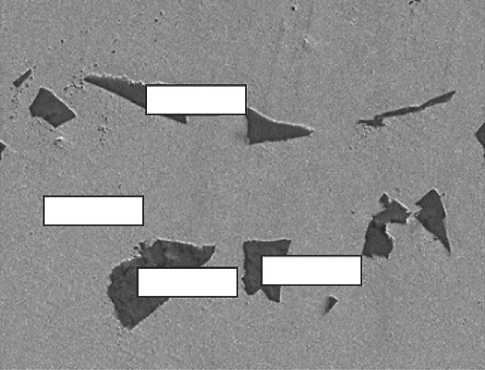

Оценку элементного анализа проводили на покрытии типа 3. Результаты, представленные на рис. 3 и в табл. 1, однозначно свидетельствуют о формировании композита на основе никелевой матрицы, упрочненной частицами карбида кремния.

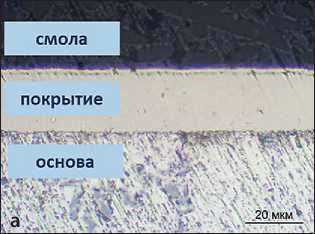

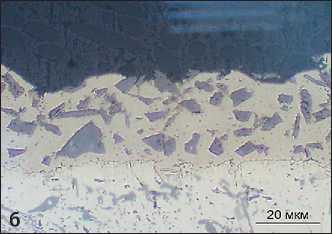

На рис. 4 представлена морфология поперечного сечения покрытия. Покрытия целые, без трещин, визуально наблюдается хорошее сцепление с основным металлом. Поры вдоль переходной зоны от материала основы к покрытию обнаружены не были.

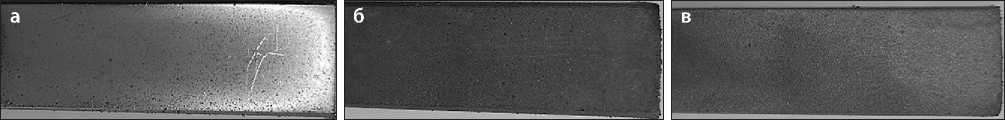

Тип 1 был получен при вертикальном расположении ванны в процессе обработки (рис. 4а). Как было описано выше, в состав электролита входит карбид кремния, но при вращении ванны частицы успевают осесть на дно, что не позволяет им встроиться в состав покрытия. В результате на подложке из алюминиевого сплава АК7 формируется слой на основе никеля со средней толщиной 25±3 мкм.

Тип 2 был получен при горизонтальном расположении ванны. На рис. 4b видно, что покрытие состоит из равномерно распределенных частиц карбида кремния в никелевой матрице. Объемная доля SiC –

Рис. 2. Образцы после электроосаждения: а – тип 1; б – тип 2; в – тип 3

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ

60 мкт

Эпектро+ое изображение 1

|

№ спектра |

С |

Si |

Ni |

|

спектр 1 |

38,09 |

59,67 |

2,24 |

|

спектр 2 |

42,24 |

56,71 |

1,05 |

|

спектр 3 |

– |

97,28 |

2,72 |

|

спектр 4 |

– |

– |

100 |

Рис. 3. Элементный состав покрытия типа 2

Рис. 4. Микроструктура покрытия: а – тип 1; б – тип 2; в – тип 3

30%, средний размер – 17±2 мкм. Средняя толщина покрытия – 32±3 мкм.

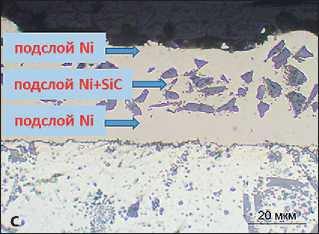

Тип 3 – данное покрытие было получено за счет поворота ванны в процессе электрохимической обработки. Оно имеет, как видно из рис. 4с, d слоистое строение, состоящее из нескольких подслоев – никеля; никеля с однородным распределением частиц карбида кремния; и снова подслоя никеля. Средняя толщина покрытия – 36±3 мкм.

Обращает на себя внимание различие в шероховатости покрытий (табл. 1) – минимальное значение Ra наблюдается для первого типа, максимальное для второго, слоистое характеризуется промежуточным значением шероховатости.

Эксплуатационные характеристики покрытий для практического применения зависят от механических свойств, таких как микротвердость и адгезия. Эти свойства определяют качество покрытия и могут отличаться в зависимости от строения.

В табл. 2 представлены результаты оценки микротвердости. Композиционные покрытия на основе «Ni-SiC» (тип 2 и тип 3) имеют более высокое значение HV по сравнению с чистым Ni (тип 1). Это объясняется механизмом дисперсионного упрочнения никелевой матрицы включениями совместно соосажденных частиц SiC, являющимися барьерами для движения дислокаций [25–29]. Слоистый тип характеризуется промежуточным значением HV (табл. 2) [29].

Таблица 1. Шероховатость поверхности (Ra) и микротвердость (HV)

|

Параметр |

Тип 1 |

Тип 2 |

Тип 3 |

|

Ra |

1,40±0,20 |

6,80±0,50 |

5,80±0,50 |

|

HV |

265±5 |

690±8 |

370±5 |

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ

Таблица 2. Количественные характеристики скретч-тестирования

|

Характеристика |

Тип 1 |

Тип 2 |

Тип 3 |

|

Глубина проникновения индентора по всему пути на последней 1/3 пути, мкм |

14±1/21±1 |

21±1/29±2 |

15±1/23±2 |

|

Ширина борозды b, мкм |

100±7 |

67±3 |

85±5 |

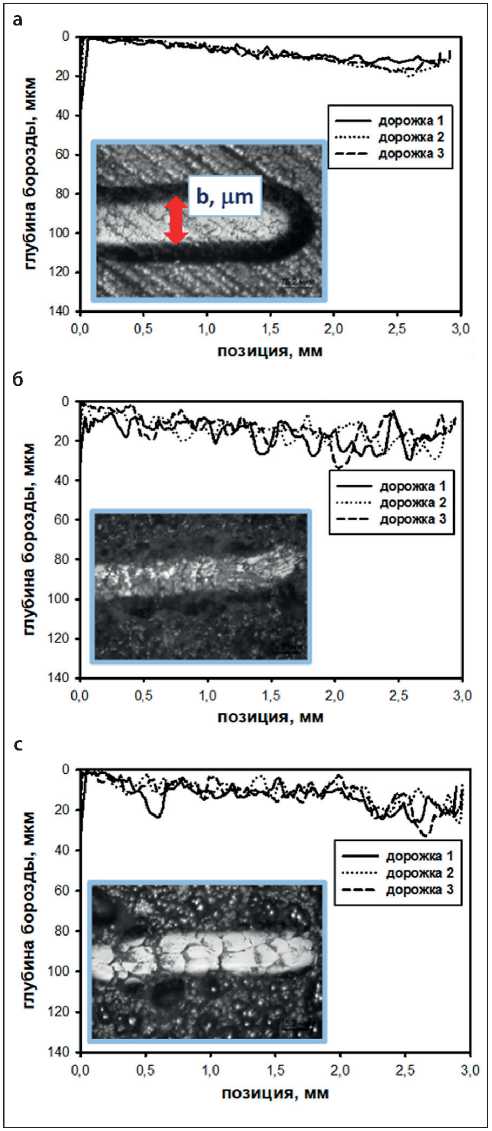

Скретч-тестирование применяется для оценки адгезии покрытий к поверхности подложки. Результаты показали, что отслоения и разрушения покрытия при заданном типе индентора не происходит ни для каких типов покрытий, что свидетельствует о высокой их адгезии к алюминиевой основе. Результаты скретч-тестирования показали влияние типа сформировавшегося покрытия на характер распределения глубины проникновения индентора вдоль пройденного пути. Деформация покрытия из чистого никеля (рис. 4а) проходит однородно с минимальным колебанием глубины погружения.

Деформация покрытий, содержащих твердые частицы, проходит неоднородно с колебаниями и «провалами» глубины погружения (рис. 5b–c). Наиболее глубокие провалы наблюдаются для покрытия типа 2, что подтверждается количественной оценкой глубины проникновения индентора как для полного пути, так и для последней наиболее нагруженной 1/3 (табл. 2). Промежуточные результаты получены на слоистом покрытии (рис. 5c).

Результаты зависимости глубины погружения от пройденного пути хорошо коррелируют с оценкой шероховатости (табл. 2, рис. 5). Так, для покрытия с равномерным распределением частиц карбида кремния, характеризующегося глубокими провалами, отмечается высокая величина Ra. Обращает внимание и связь ширины борозды (b, мкм) с микротвердостью (табл. 2, рис. 5). Наименьшая ширина наблюдается для покрытия типа 2, имеющего максимальное значение HV, наибольшая – для покрытия на основе чистого никеля. Равномерное включение частиц SiC в никелевую матрицу позволяет существенно снизить износ, вызванный адгезией.

Таким образом, в результате электроосаждения на образцах из алюминиевого сплава АК7 были получены три типа покрытия, отличающиеся строением и свойствами.

ОБСУЖДЕНИЕ РЕЗУЛЬТАТОВ

Как известно, электроосаждение – это способ получения металлического покрытия на проводящей поверхности деталей из водных растворов под действием электрического тока [30–31]. Установка для электроосаждения состоит из двух проводящих электродов, которые погружаются в ванну с электро-

Рис. 5. Скретч-тест: a – тип 1; б – тип 2; в – тип 3

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ литом. Одна клемма в соединении рассматривается как рабочий электрод или катод. Другая подключается к положительной клемме. При приложении внешнего электрического поля катионы мигрируют к катоду, где они разряжаются и осаждаются в виде металлического слоя.

Авторы ряда работ [32–34] наблюдали ускорение катодного процесса при введении в электролит никелирования дисперсных частиц. Высказано предположение о том, что упрочняющие частицы внедряются в матричную основу композита не только за счет конвекции, но и вследствие адсорбции на их поверхности катионов. Адсорбированные на поверхности частиц ионы участвуют в связывании дисперсных частиц с поверхностью электрода, что усиливает адгезию.

Анализ микроструктуры покрытия, приведенный в статье [22], и результаты, представленные в работе [35], подтверждают адсорбцию никеля непосредственно в электролите еще до момента оседания и за-ращивания ее на поверхности основного материала. Кроме того, отмечается наслаивание матричной основы вокруг нескольких частиц SiC. Принимая во внимание, что размер частиц находится в пределах 10…20 мкм, становится очевидным сложность получения покрытия в электролитах, содержащих тяжелые крупные конгломераты.

С практической точки зрения основной задачей настоящей работы является рассмотрение возможности получения покрытия на образцах, имитирующих сектор осесимметричной детали. В дальнейшем

на базе полученных результатов будет проводится масштабирование процесса и переход на обработку внутренней поверхности цилиндра. Исходя из этого, были установлены вводные допущения. Покрытие следует наносить исключительно на одну поверхность образца, моделируя тем самым обработку внутренней рабочей полости цилиндрической детали. В связи с тем, что цилиндр – это осесимметричная деталь и она имеет максимальный длинновой размер, для обеспечения однородности нанесения покрытия катод следует располагать параллельно рабочей части цилиндра. Следовательно, и плоские образцы также следует располагать параллельно катоду.

На рис. 1 представлена установка для нанесения покрытия, спроектированная таким образом, что никелевый катод и обрабатываемый образец в паре меняют положение вслед за поворотом цилиндрической ванны. Перемешивание электролита с твердыми частицами достигается за счет вращения ванны.

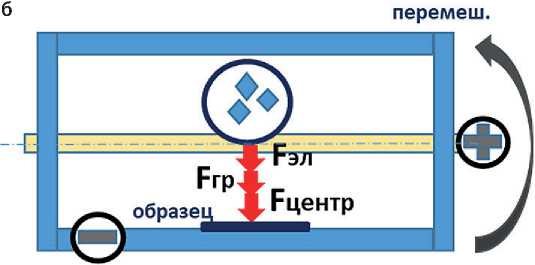

Частицы в электролите находятся под воздействием нескольких сил: электростатической Fэл, гравитации Fгр и центробежной Fцентр (рис. 6). Миграция тяжелых частиц за счет электрического поля слаба, встраивание их в покрытие благодаря центробежной силе, как оказалось, также не представляется возможным (рис. 6a). Интенсивное перемешивание или не позволяет крупным конгломератам сформироваться, или они стремительно разрушаются, не давая возможность частицам приобрести требуемый положительный заряд и внедрится в никелевую матрицу. Ведущую роль для доставки твердой фазы

Рис. 6. Модель действия сил на частицы SiC в растворе электролита

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ

SiC к обрабатываемым поверхностям играет сила гравитации (Fгр), поэтому при горизонтальном положении образца Fгр способствует легкому оседанию частиц на поверхность без необходимости высоких скоростей перемешивания (рис. 6б).

На основании предложенной модели действия сил на частицы в растворе электролита (рис. 6) была спроектирована установка (рис. 1), на которой был удачно апробирован технологический процесс нанесения композитного покрытия Ni-SiC на плоские образцы, имитирующие сектор осесимметричной детали. Цилиндрическая ванна с закрепленным на ней обрабатываемым образцом принимает как вертикальное, так и горизонтальное положение, благодаря этому можно получать покрытие с различным строением, например, состоящее только из осажденной никелевой матрицы (рис. 4a) или композитного на основе Ni и частиц SiC (рис. 4в).

ЗАКЛЮЧЕНИЕ

-

1. В результате электрохимической обработки поверхности алюминиевого сплава АК7 было получено композитное покрытие Ni-SiC на плоских образцах, имитирующих сектор осесимметричной детали.

-

2. Положение обрабатываемого образца относительно дна ванны установки для электроосаждения влияет на строение и свойства покрытия.

-

3. При вертикальном расположении цилиндрической ванны установки в процессе электроосаждения формируется покрытие на основе никеля толщиной 25±3 мкм. При горизонтальном расположении цилиндрической ванны установки в процессе электроосаждения формируется композитное никелевое покрытие с однородным распределением упрочняющих частиц SiC с объемной долей 30% и толщиной 32±3 мкм.

-

4. За счет поворота ванны в процессе электрохимической обработки было получено слоистое покрытие со средней толщиной 36±3 мкм, состоящее из нескольких подслоев: никеля; никеля с однородным распределением частиц карбида кремния; и снова подслоя никеля.

-

5. Никелевое покрытие с однородным распределением частиц SiC характеризуется максимальным значением микротвердости 690±8HV, повышенной шероховатостью Ra = 6,80±0,50 и низкой шириной борозды b = 67±3 мкм после скретч-теста, что свидетельствует о хорошей адгезии с материалом подложки.