Низкообжиговое магнезиальное вяжущее из бруситовых пород

Автор: Орлов Александр Анатольевич, Крамар Людмила Яковлевна, Черных Тамара Николаевна, Трофимов Борис Яковлевич, Белобородова Евгения Сергеевна

Рубрика: Строительные материалы, изделия и конструкции

Статья в выпуске: 33 (209), 2010 года.

Бесплатный доступ

Рассмотрены способы активизации процессов обжига бруситовых пород введением добавок-минерализаторов. Установлено, что введение в бруситовую породу хлоридов натрия и магния способствует снижению температуры обжига на 200...300°С, что позволит уменьшить энергозатраты на обжиг, решить экологические проблемы и повысить качество условий труда. Выявлено, что более активной добавкой является MgCl26H2O.

Обжиг, магнезиальное вяжущее, брусит, добавки-минерализаторы

Короткий адрес: https://sciup.org/147154252

IDR: 147154252 | УДК: 691.5

Текст научной статьи Низкообжиговое магнезиальное вяжущее из бруситовых пород

На обжиг магнезиальных пород расходуется примерно 85% от общего объема энергозатрат, связанных с получением вяжущего, следовательно, оптимизация этого процесса - наиболее перспективный путь снижения его себестоимости.

Известно [1], что бруситовые и гидромагнези-товые породы, включающие до 30 % серпентинитов, при получении магнезиального вяжущего (периклаза - MgO) строительного назначения необходимо обжигать при температурах 1100... 1200 °C. Несмотря на более высокие энергозатраты, бруси-товое сырье является перспективным из-за возможности получения однородного, равномерно обожженного материала, вследствие низких потерь массы при обжиге, 31% против 52 % для магнезита, а также из-за целесообразности утилизации бруситовой породы из отвалов Кульдурско-го рудника.

При пониженных температурах обжига в бруситовой породе с примесями серпентинов происходит накопление на поверхности периклазовых новообразований мигрирующих ОН групп. В результате вяжущее получается слабозакристаллизо-ванным и очень активным и его твердение приводит к образованию структуры камня, состоящей из блоков гидрооксихлоридов магния, разделенных прослойками гидроксида магния. В таком камне при изменении влажности образуются паутинообразные трещины, которые в дальнейшем приводят к разрушению магнезиального камня на блоки [2].

Для активизации процессов обжига бруситовой породы и ускорения кристаллизации периклаза наиболее перспективно использование добавок-минерализаторов, которые, в процессе обжига способствуют снижению температуры разложения исходных пород, удалению воды при низких температурах и ускорению кристаллизации, образующихся в процессе обжига минералов [3].

Целью исследования являлся поиск эффективных добавок-минерализаторов, способствующих снижению энергоемкости обжига бруситовой породы третьего сорта для получения магнезиального вяжущего строительного назначения.

В работе использовали:

-

- бруситовую породу 3 сорта Кульдурского месторождения, включающую до 30 % серпентинов;

-

- связующее для грануляции — лигносульфонат технический;

-

- добавки солей-минерализаторов: шестиводный хлорид магния и безводный хлорид натрия;

-

- для затворения полученного вяжущего согласно ГОСТ 1216-87 использовали водный раствор MgCl2-6H2O с плотностью 1,20 г/см2.

Для изучения свойств и состава полученного вяжущего применяли дериватографию, рентгенофазовый анализ (РФА) и физико-механические методы.

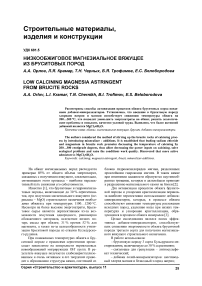

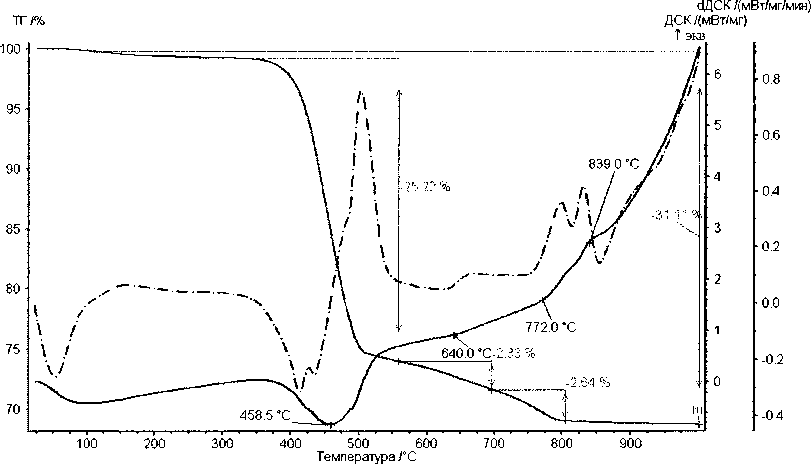

Результаты термического анализа бруситовой породы без добавки-минерализатора, с NaCI и MgCl2-6H2O представлены на рис. 1-3, из которых следует, что основная потеря массы (более 25 %) при обжиге бруситовой породы без добавок происходит в интервале температур 400...500 °C, с максимумом при 460 °C и связана с разложением минерала брусита. Кроме этого, более 4 % массы порода теряет при температурах от 560 до 800 °C, что связано с разложением карбоната магния и серпентинов.

Введение добавки-минерализатора хлорида натрия не оказывает существенного влияния на ход разложения брусита. При этом температура разложения карбоната снижается на 13 °C, а дегидратация серпентинов происходит при 780 °C.

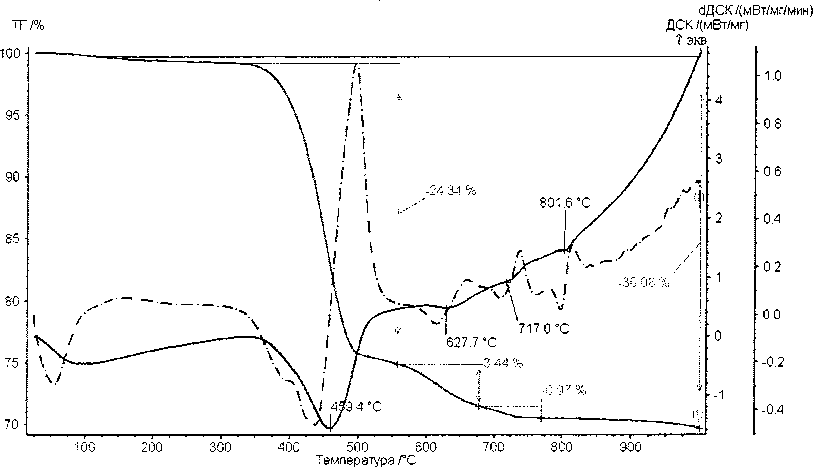

С добавкой-минерализатором MgCl2-6H2O температура разложения брусита сдвигается в низкотемпературную область, до 413 °C, это вызвано образованием расплава бишофита. При 440 °C процесс дегидратации ускоряется вследствие диссоциации безводного хлорида магния на Mg2+ и СГ, что интенсифицирует разрушение кристаллической решетки породообразующих минералов, в том числе карбоната магния и серпентина. Разложение этих минералов сдвигается в область низких температур до 482 и 736 °C соответственно. Это

Рис. 1. Дериватограмма разложения бруситовой породы без добавки-минерализатора

Рис. 2. Дериватограмма разложения бруситовой породы с добавкой NaCI

Орлов А.А., Крамар Л.Я., Черных Т.Н., Трофимов Б.Я., Белобородова Е.С.

Рис. 3. Дериватограмма разложения бруситовой породы с добавкой МдС12-6Н2О

объясняется тем, что ионы Mg2+, имея меньший электронный радиус, в сравнении с ионами Na+, и одновременно являясь составляющими породы, более активны, легче встраиваются в структуру гидроксида и гидросиликатов магния, дестабилизируя ее.

Из данных РФА следует, что в бруситовой породе с 4 % добавки MgCl2-6H2O, обожженной при 800 °C, присутствуют отражения соответствующие форстериту (d/n = 0,51; 0,388; 0,277; 0,251; 0,246 нм) - продукту разложения серпентинов. В бруситовой породе без добавок-минерализаторов форстерит кристаллизуется при 1000 °C и выше.

На основе полученных данных можно предположить, что введение хлоридов натрия и магния позволяет снизить температуру обжига бруситовой породы, необходимую для получения качественного магнезиального вяжущего. Для подтверждения данного предположения проводили обжиг бруситового сырья и исследование свойств полученных вяжущих.

Шихту для обжига готовили следующим образом: бруситовую породу измельчали до остатка на сите № 02 не более 15 %, смешивали с лигносульфонатом техническим (2 %) и формировали гранулы, смачивая смесь раствором соли-минерализатора. Обжиг полученных гранул проводили в лабораторной камерной печи ПКЛ-1,2 в течение 2 часов, при температурах от 600 до 1100 °C с шагом 100 °C.

После обжига гранулы измельчали до остатка на сите 008 не более 15 % и затворяли водным раствором хлорида магния плотностью 1,20 г/см’ до достижения тестом вяжущего стандартной консистенции по ГОСТ 1216-87 «Порошки магнезитовые каустические. Технические условия». Равномерность изменения объема вяжущего определяли на образцах-лепешках по методике ГОСТ 310.3-76, которые выдерживали после 7 суток твердения на воздухе и 1 сутки в воде без кипячения.

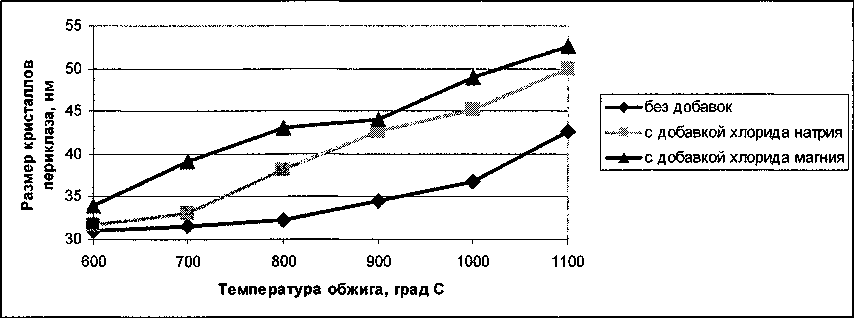

Качество магнезиального вяжущего можно контролировать по размерам кристаллов периклаза и неравномерности изменения объема [4]. Сведения о размерах кристаллов периклаза, полученного при разных температурах обжига бруситовой породы представлены на рис. 4. Размеры кристаллов периклаза по области когерентного рассеивания определяли с помощью рентгеновского анализа по полуширине основных пиков и рассчитывали по формуле Шерера-Селякова.

Из полученных результатов следует, что размер кристаллов MgO по направлению 1-1-1 при одинаковых температурах обжига и введении добавок больше, чем при обжиге в бездобавочной шихты, при этом добавка шестиводного хлорида магния более эффективна. Оптимальный размер кристаллов MgO (38...45 нм) [1] достигается при обжиге шихты с MgCl2-6H2O уже при 800 °C, с добавкой NaCl - при 850...900 °C, а без добавок -при 1100 °C и выше.

Более эффективное действие минерализатора MgCl2-6H2O, на наш взгляд, можно объяснить несколькими факторами. При нагревании шихты, вследствие топохимических процессов, уже при 400 °C начинает происходить разложение брусита, при 440 °C за счет диссоциации MgCl2 на ионы магния и хлора, процесс разложения ускоряется за счет дестабилизации кристаллической решетки брусита и серпентинов ионами магния. Повышение температуры обжига до 800 °C и выдержка в течение некоторого времени интенсифицирует процесс кристаллизации периклаза.

Таким образом, вводя в шихту добавки-минерализаторы, можно снизить температуру обжига на 200...300 °C. Эти данные подтверждаются результатами определения равномерности изменения объема магнезиального камня (см. таблицу).

Обжиг вяжущего при температуре выше оп-

Рис. 4. Изменение размеров кристаллов периклаза по направлению 1-1-1 (нм) в зависимости от температуры обжига и вида добавки-минерализатора

Равномерность изменения объема магнезиального камня

При оптимальных температурах формируется материал, который при твердении создает однородный магнезиальный камень, упрочняющийся во времени.

Выводы

-

1. Для снижения температуры обжига бруси-товой породы при получении вяжущего строительного назначения наиболее эффективно использование добавок-минерализаторов, радиус катионов которых равен или близок к радиусу Mg2+.

-

2. При использовании добавки шестиводного хлорида магния температуру обжига можно снизить до 800...900 °C (против 1100 °C для бездоба-вочной шихты). Применение хлорида натрия позволяет проводить термообработку при 900.. .1000 °C.

-

3. Шестиводный хлорид магния активизирует удаление воды из гидроксида магния и формиро

-

4. Хлорид натрия в меньшей степени влияет на температуру обжига бруситовой породы, так как его действие заключается в образовании расплава этой соли при более высокой температуре -801 °C.

вание кристаллов периклаза, вероятно благодаря активной дестабилизации кристаллической решетки ионами магния в процессе нагрева.

Список литературы Низкообжиговое магнезиальное вяжущее из бруситовых пород

- Крамар Л.Я. Обжиг бруситовой породы для получения магнезиального вяжущего строительного назначения/Л.Я. Крамар, Т.Н. Черных//Популярное бетоноведение. -2009. -Вып. 5-31. -С. 47-50.

- Крамар Л.Я. Магнезиальные вяжущие строительного назначения/Л.Я. Крамар, Б.Я. Трофимов Т.Н. Черных//Цементы, бетоны, строительные растворы и сухие смеси: справочник. -СПб.: НПО «Профессионал», 2009. -С. 507-604.

- Минерализаторы в цементной промышленности/под ред. НА. Торопова. -М.: Стройиздат, 1964. -199 с.

- ТУ 5745-004-70828456-2005. Магнезиальное вяжущее. -Челябинск, 2006. -6 с.