Низкотемпературное высокочастотное плазменное упрочнение

Автор: Фильков М.Н., Дунаев А.В.

Журнал: Агротехника и энергообеспечение @agrotech-orel

Статья в выпуске: 1 (1), 2014 года.

Бесплатный доступ

Низкотемпературное высокочастотное плазмен-ное нанесение упрочняющих покрытий с 80-х годов прошло развитие от экспериментальных работ до эффективного промышленного внедрения.

Тонкопленочное покрытие, соединения кремния, высокочастотный индукционный плазмотрон, электродуговой плазмотрон, износостойкость, коэффициент трения

Короткий адрес: https://sciup.org/14769979

IDR: 14769979 | УДК: 621:

Текст научной статьи Низкотемпературное высокочастотное плазменное упрочнение

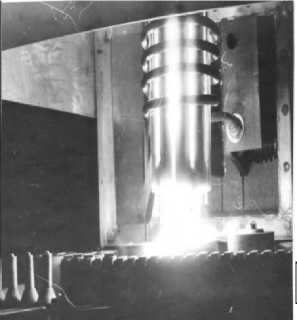

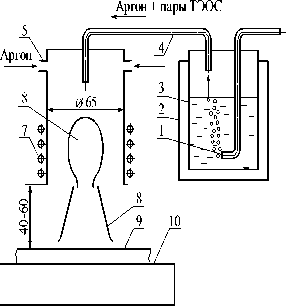

Упрочнение изнашивающихся деталей реализуется множеством технологий [1, 2], одна из них – низкотемпературное высокочастотное плазменное нанесение тонкопленочных покрытий из соединений кремния. Промышленная апробация этой технологии проводилась, например, в 80-х годах на кузнечнопрессовом производстве Алма-Атинского завода тяжелого машиностроения. Основным элементом оборудования для нанесения покрытий был (рис. 1) высокочастотный индукционный плазмотрон (ВЧИ-плазмотрон). Его рабочая частота 1 МГц, потребляемая мощность 40 кВт. Реакционными компонентами использовали различные кремнийорганические жидкости, а плазмообразующим газом - аргон. Плазменный ламинарный поток, воздействующий на деталь с температурой порядка 8773 К, имел скорость – 25-30 м/с. Диаметр пятна плазменной струи на деталях составлял 60 мм. Расстояние от среза сопла плазмотрона до детали поддерживалось постоянным - 45…60 мм.

а б

а б

Рис. 1. Высокочастотный индукционный плазмотрон в работе (а) и схема подачи реагентов (б), где 1 – подача аргона, 2 – термостат, 3 – емкость с реагентом; 4 – подача смеси аргона с парами реагента; 5 – газоформирователь; 6 – реакционная камера; 7 – высокочастотный индуктор, 8 – плазменный факел с парами реагентов; 9 – обрабатываемое изделие; 10 – стол-манипулятор

В герметичной металлической термостатированной ( ∼ 363 К) емкости 2 проводилось барботирование аргоном кремнийорганической жидкости, откуда газообразная смесь подавалась в газоформирователь 5 плазмотрона, а далее в разрядную камеру 6, где происходило разложение реагента с образованием атомарного кремния. При ударе плазменной струи, насыщенной атомами кремния, на поверхностях деталей формировалось тонкопленочное износостойкое покрытие.

Матрицы и пуансоны штампов (рис. 2) устанавливали на стол-манипулятор, совершавший возвратно-поступательные движения с заданной скоростью. Перед обработкой детали обезжиривали.

Рис. 2. Вырубной штамп для изготовления рельефных изделий толщиной до 8 мм

Благодаря 40…50 секундному плазменному нанесению покрытия из соединений кремния сроки службы матрицы и пуансона из сталей У8 и У10 увеличивались в 2,5 раза, а из стали 7Х3 — в 8 раз. Различие в стойкости штампов из сталей - У8 (У10) и 7Х3 можно объяснить разными адгезионными и физикомеханическими свойствами покрытий, образующимися на деталях с отличающимися физико-химическими и механическими свойствами.

Описанная технология нанесения покрытий была апробирована и для упрочнения штампов при вырубке деталей из алюминиевых конструкционных сплавов.

Вместе с тем технологии ВЧИ-плазмотрона характерны высокая энергоемкость и громоздкость оборудования [3], сложность ремонта плазмотрона, трудность упрочнения вертикальных поверхностей, большие расходы аргона и повышенный шум. Эти недостатки устранены в малогабаритном оборудовании, где для нанесения покрытий на основе соединений Агротехника и энергообеспечение. - 2014. - № 1 (1) |592

кремния используется электродуговой плазмотрон [4]. При этом покрытие наносится без использования камер, при атмосферном давлении, с применением жидких летучих элементоорганических соединений и газовых сред, с одновременной активацией поверхности электродуговой плазмой.

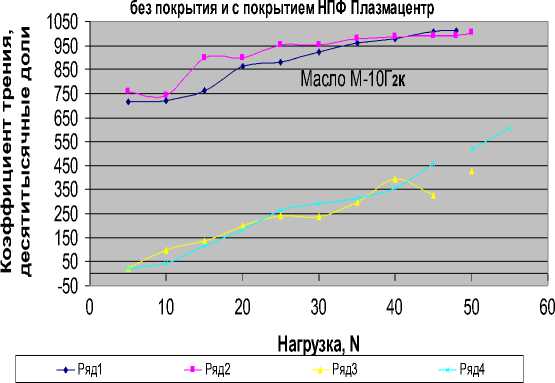

Для определения трибологических характеристик упрочняющего покрытия, нанесенного электродуговой плазмой, в Наноцентре ГОСНИТИ проведены испытания трибопары «палец-диск» в моторном масле М-10Г2К на трибометре TRB-S-DE (CSM Instruments, Швейцария). Режим испытаний: приработка при нагрузке 5 N на пятно диаметром до 0,8 мм острия пальца, далее ступенчатое повышение нагрузки через 5 N до 60 N при скорости скольжений 1 м/с и пути трения с каждой нагрузкой от 50 до 1000 м до стабилизации коэффициента трения.

Результаты испытаний пары с диском из стали Ст. 30 с покрытием на основе соединений кремния (рис. 3) показали снижение коэффициента трения с 0,075-0,1025 до 0,0025-0,06. Т.е. при нагрузке 5 N, соответствовавшей максимальному давлению 10 (по контурной) и 65 МПа (по фактической площади контакта), коэффициент трения уменьшался в 30 раз и при нагрузке 50 N (100 МПа по контурной и 650 МПа по фактической площади контакта) -в 2.1 раза. А не выявленная максимально-возможная нагрузка в трибопаре с покрытием оказалась далеко за пределами возможностей трибометра.

Коэффициенты трения пары палец-диск в масле М-10Г 2 к

Рис. 3. Зависимость от нагрузки коэффициента трения пары «палец-диск» в моторном масле М-10Г2К для диска без покрытия (ряд 1 и ряд 2) и для диска с покрытием (ряд 3 и ряд 4) по технологии финишного плазменного упрочнения, разработанной в НПФ «Плазмацентр», г. С.-Петербург

Исследования на сканирующем электронном микроскопе «Super-рrobe» с приставкой для микрорентгеноструктурного анализа, разработанной в НПФ «Плазмацентр», и на дифрактометре XRD 6000 в Наноцентре ГОСНИТИ не выявили кремния на обработанных электродуговым плазмотроном поверхностях, т.к. тонкая аморфная пленка рентгенофазовым анализом не идентифицируется.

Упрочнение деталей тонкопленочным аморфным покрытием на основе соединений кремния не изменяет параметры шероховатости исходной поверхности, а по микроплазменной технологии высота микрорельефа Н max проплавленных поверхностей деталей из никель-хромистого сплава увеличивается с 2…3 до 4,5…18 мкм.

Покрытия толщиной 0,5-1,5 мкм на основе соединений кремния по технологии финишного плазменного упрочнения [2] системой Si-O-C-N имеют высокую твердость, низкий и сопоставимый с подложкой модуль упругости, высокую износостойкость и низкий коэффициент трения, что подтверждено как лабораторными в ГОСНИТИ (рис. 3), так и производственными испытаниями, проведенными НПФ «Плазмацентр» на более чем 50 предприятиях в стране и за рубежом.

Список литературы Низкотемпературное высокочастотное плазменное упрочнение

- Иванов В.И. Классификация объектов, методологические и технологические особенности электроискрового упрочнения и увеличения ресурса//Труды ГОСНИТИ. -2010. -Т. 106. С. 31-41

- Горленко А.О., Шупиков И.Л., Тополянский П.А., Тополянский А.П. Модификация рабочих поверхностей деталей нанесением упрочняющих покрытий//Металлообработка. -2012. -№ 2 (68). С. 31-36