Новая концепция оптимизации по массе сотовых конструкций каркасов панелей солнечных батарей и негерметичных панелей космических аппаратов

Автор: Сливинский Владимир Иванович, Ткаченко Галина Валентиновна, Сливинский Михаил Владимирович, Гайдачук Виталий Евгеньевич, Гайдачук Александр Витальевич

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Авиационная и ракетно-космическая техника

Статья в выпуске: 1 (18), 2008 года.

Бесплатный доступ

Отражены исследования особенностей течения в области радиальных зазоров рабочих колес осевых компрессоров. Результаты исследований позволили провести разработку способа управления течением рабочего тела в этой области.

Короткий адрес: https://sciup.org/148175630

IDR: 148175630 | УДК: 533.697.242

Текст научной статьи Новая концепция оптимизации по массе сотовых конструкций каркасов панелей солнечных батарей и негерметичных панелей космических аппаратов

-

2. Алексеев, А. А. Анализ пристеночного течения в рабочем колесе осевого компрессора по результатам гидродинамического исследования / А. А. Алексеев [и др.] / / Механика и процессы управления. Т. 1 : тр. 34-го Ур. семинара по механике и процессам упр. Миасс : Уральское отделение РАН, 2004. С. 157-168.

-

3. Брусиловский, И. В. Аэродинамика осевых вентиляторов/И. В. Брусиловский. М.: Машиностроение, 1984.240 с.

-

4. Преображенский, В. П. Теплотехнические измерения и приборы : учебник для вузов по специальности «Автоматизация теплоэнергетических процессов» /

В. П. Преображенский. 3-е изд., перераб. М. : Энергия, 1978.704 с.

-

5. Сторер, Д. Взаимодействие перетеканий в радиальном зазоре с потоком в решетке осевого компрессора / Д. Сторер//Новости зарубежной науки и техники. 1990.№ 9. С16. (Серия «Двигатели для авиации и космонавтики»).

-

6. Лакшминараяна, Б. Трехмерное поле течения в периферийной области рабочего колеса компрессора / Б. Лакшминараяна, М. Пуагар, Р. Давино // Труды Американского общества инженеров - механиков. 1982. № 4. С. 43. (Серия «Энергетические машины и установки»).

*

п рк

Н т

Рис. 12

A. A. Alekseev, A. I. Isaev, A. S. Matvienko, A. N. Cherkasov, А. V. Yarosh

THE CONTROL OF FLOW IN A RADIAL SPACE OF AN AXIAL-FLOW COMPRESSOR

The research offeaturefow in the area of radial spaces of runners ofaxial-flow compressors is discussed in the article. The results of researches have allowed to make effective way of control by theflow in thisfield.

В. И. Сливинский, Г. В. Ткаченко, М. В. Сливинский, В. Е. Гайдачук, А. В. Гайдачук

НОВАЯ КОНЦЕПЦИЯ ОПТИМИЗАЦИИ ПО МАССЕСОТОВЫХ КОНСТРУКЦИЙ КАРКАСОВ ПАНЕЛЕЙ СОЛНЕЧНЫХ БАТАРЕЙ И НЕГЕРМЕТИЧНЫХ ПАНЕЛЕЙ КОСМИЧЕСКИХ АППАРАТОВ

Изложен общий концептуальный подход к оптимизации по массе сотовых конструкций каркасов панелей солнечных батарей и негерметичных панелей космических аппаратов.

В мировой практике создания космической техники все шире применяются трехслойные конструкции с сотовым заполнителем (СЗ) с использованием как в несущих обшивках, так и в сотовом заполнителе полимерных композиционных материалов (ПКМ). Этот тип конструкций в наибольшей степени позволяет реализовать самые высокие показатели удельной прочности и жесткости при минимальной массе, являющейся определяющим параметром их эффективности.

Такие конструкции наиболее часто используются в виде панелей каркасов солнечных батарей (СБ) и негерметичных корпусов спутников [1; 2].

Концепция оптимизации по массе сотовых конструкций. В результате многолетней работы авторов над проблемой оптимизации по массе сотовых конструкций (СК) космического назначения панельного типа была выработана концепция их создания. Концепция основана на комплексной реализации следующих принципов:

-

- исключение зон конструкций, в которых имеет место неполное использование прочности материала путем применения супертонких препрегов с толщинами порядка диаметра армирующего волокна, получаемых специальной технологией раскатки пасм углежгутов;

-

- формирование структуры несущих обшивок, максимально приближенной к силовым потокам от эксплуатационных воздействий;

-

- синтез ячеек сотового заполнителя, геометрические параметры которых обеспечивают реализацию оптимальных сдвиговых жесткостей СК в характерных направлениях при минимальной массе СЗ;

-

- использование при производстве СЗ технологии нанесения полос клея методом глубокой печати, обеспечивающей максимальную графическую точность и минимальную толщину клеевой пленки;

-

- реализация технологии нанесения клея при сборке-склейке СК на торцы СЗ, минимизирующей массу клея;

-

- синтез силовых схем СК, обеспечивающих эффективное восприятие конструктивными элементами дей

ствующих нагрузок;

- учет при формировании целевой функции минимизации СК по массе ограничений, связанных с вероятностно-статистическими параметрами профиля типовых технологических несовершенств, возникающих на основных этапах формирования СК.

Каждый из представленных принципов реализован соответствующими методиками, интегрированными средствами компьютерных технологий в комплекс оптимизации по массе рассматриваемого класса СК космического назначения.

Принцип исключения недогруженных зон панели СК реализуются локально переменной толщиной несущих обшивок из ПКМ. Основная трудность реализации переменной толщины путем уменьшения в локальных зонах количества слоев препрега ПКМ состоит не только в об разовании ступенек по границам этих зон, так как они практически исключаются при формовании обшивок, но и в том, что выпускаемые производителями препреги имеют минимальные толщины 0,1 мм. Для многих же каркасов СБ толщины несущих обшивок даже из двух слоев такого препрега, образующих термоуравновешенную структуру ПКМ, являются уже недогруженными при имеющих место эксплуатационных нагрузках.

В связи с этим технологическими предпосылками ре ализации принципа исключения недогруженных зон панели СК из ПКМ явились исследования по разработке методики раскатки исходных пасм из углеродных моноволокон и способов ее осуществления.

В ряде работ авторов с сотрудниками дано подробное описание этой методики и ее результатов [3-5].

Максимальная ширина препрега В1, получаемая раскаткой пропитанной связующим с вязкостью п пасмы, содержащей и волокон диаметром d , определяется на основе математической модели внедрения последнего волокна между упорядоченным слоем из 2ив волокон с силойР от раскаточного валка радиусом R , действующей на эллиптической площадке контакта и преодолевающей силы трения и силу гидравлического сопротивления соседних волокон Р:

P z = 2,85 C в П

P , n . d , р , (1 - 1,73 / ф) E в d .2 (1 + 1,58 f ф) ----------------— 3 -------------~, (1)

1 + 1,58 fф P . (1 - 1,73 f ф) V 7

где Cв, fф - коэффициенты гидравлического сопротив ления и трения; Ев, р, - модуль упругости и плотность моноволокна.

При этом

Д = 2d п .

1 в в

Разработан алгоритм определения искомых техноло гических параметров раскатки при заданном усилии рас катки, RваХ, П, f?р и параметрах моноволокна d., Ев, допустимом контактном давлении [q. ], позволяющий установить количество монослоев Nмон которое может быть раскатана пасма.

⎞

, ⎠

⎛ n

= ent I —

I 2 n в

на

Анализ разработанной модели и методики позволили рекомендовать одновременную раскатку 25.. .50 пасм из

400^600 моноволокон раскаточными валками R ваХ = 25.. .50 мм, что концептуально соответствует схеме существующего импортного оборудования.

Установлено, что в реальных диапазонах вязкости связующего 0,1 <п< 0,4(Па • с) и 0,05 < fф < 0,15 возможно получение препрегов в один монослой, а при 0,1 < п < 1 (Па • с) - в 1.. .10 монослоев, что существен но расширяет конструктивно-технологические возможности создания супертонких изделий по сравнению с существующим уровнем.

Формирование оптимальной структуры несущих обшивок. Принцип формирования структуры несущих обшивок, максимально приближенной к силовым потокам от эксплуатационных воздействий, реализуется как независимо, так и в сочетании с принципом исключения недогруженных зон применением супертонких слоев препрега. В последнем случае эффективность его реализации существенно возрастает

Методики реализации этого принципа основаны на установленном авторами факте превалирующего влияния поперечного изгиба панельных СК от инерционных воздействий на регламент по соответствующим ей максимальным перемещениям из плоскости Wmax

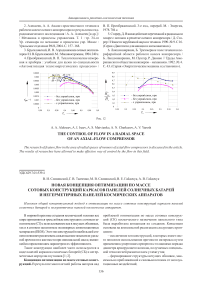

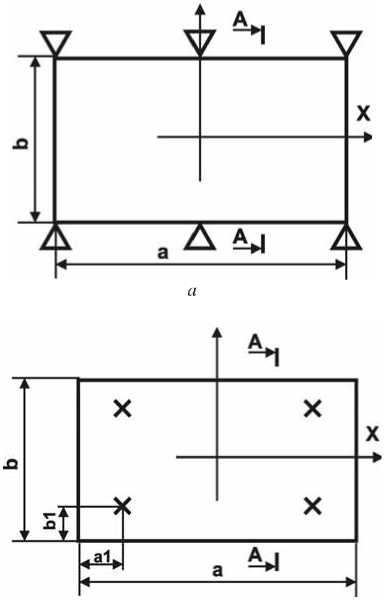

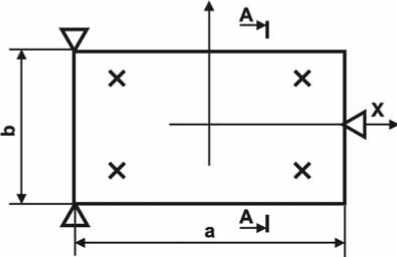

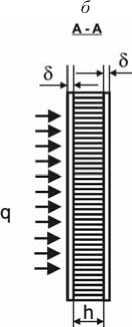

Предварительное определение W при фиксированных постоянных значениях интегральных модулей упругости несущих обшивок в продольном и поперечном направлениях панели Ех и Е ^ производится на основе трех различных расчетных схем секции каркаса панелей в зависимости от вариантов расположения узлов их фиксации (рис. 1) балок-полосок, условно выделяемых из панели и ортотропной панели с дискретными опорами на контуре, подверженных действию равномерно распределенной поперечной нагрузки q.

Эти методики достаточно подробно описаны в ряде работ авторов с сотрудниками [4-5].

Аналитический синтез оптимальных параметров СЗ и несущих слоев секции каркаса панели затрудняет использование на ранних стадиях проектирования относительно точных численных методов (например , МКЭ), предполагая в то же время их обязательное применение для поверочного расчета панели, когда оптимальные параметры СЗ и несущих слоев уже определены.

Например, при реализации расчетной схемы ортотропной трехслойной панели, шарнирно опертой в дискретных точках по периметру (рис. 1, а), кинематическими граничными условиями для данного случая опирания являются: прогиб W= 0 прих = 0; а/2; а; и приу = 0; Ъ (рис. 1) удовлетворяет выражение в виде

π x 3 π x π y

W ( x , y ) = f 1 (sin + sin ) + f 2 sin .

, aa b

Решение задачи методом Бубнова-Галеркина позволило получить максимальное значение W , реализуемое при х = 0,196а и у = ±6/2, в виде

G xz

11,2 E a 5 нС h ≥ 2

×

W max

3,08 ⋅ 10 - 4 qa 4(1 -µ ab µ ba )

E a § н= h 2

×

Eab ⎛ a 1 + 2,42 Eba 2 ⎜ ⎝ 17,2 b 2

-µ ba

≤ [ W ] ,

где E a , E b , ц ab, ц ba - модули упругости и коэффициенты Пуассона материала несущих слоев; q - инерционная распределенная нагрузка; 6 - толщина СЗ; [ W - регламентированное значение максимального прогиба.

Представляя q в виде

q = | 2 8 н = Р км У + h Р з + Gr I n zp , (5)

⎝ ab ⎠

где р кму , р з -плотности несущих слоев и СЗ; G 0 -постоянная, составляющая СК (масса фотоэлектрических преобразователей, клея и закладных элементов).

Подставляя выражение (5) в формулу (2), получим основополагающее неравенство в методике определения оптимальных параметров панели, разрешенное относительно толщины несущих слоев 5 НС .

Основанная на данной концепции методика оптимизации СК, обеспечивающая первое приближение к GminCK включает в себя следующее:

-

- определение допустимого по [W значения 5 НС ;

-

- проверку удовлетворения прочности обшивки и СЗ и ее обеспечения коррекцией вариантов обшивок и СЗ по таблицам структур несущих слоев и сот;

-

- определение модулей сдвига СЗ G^ и G по формулам

в

Рис. 1. Типовые конструктивные схемы секций панелей СБ

G > 18 E . 8. h (6)

G yz ≥ b 2

с коррекцией при необходимости вариантов СЗ в соответствии с библиотекой СЗ.

К моменту проверки напряжений и физических констант СЗ G^и Gyzпо [ W определены 5 НС , р 3 . После реализации изложенной выше методики по соответствующему алгоритму производится поверочный расчет панели МКЭ с корректировкой структуры и числа слоев препрега в локальных недогруженных зонах несущих обшивок

панели.

Синтез силовых схем сотовых конструкций. Реализация принципа синтеза силовых схем СК, обеспечивающих эффективное восприятие конструктивными элементами действующих нагрузок также существенно зависит от типа конструктивной схемы секции панели (рис. 1) и заключается в введении в несущие обшивки ориентированных соответствующим образом силовых накладок,

структура которых позволяет снизить поперечные перемещения W в локальных точках сечения панели и создает местное усиление зон расположения узлов фиксации секции панели.

Выбор оптимальных геометрических параметров ячеек сотового заполнителя. Принцип синтеза ячеек СЗ, геометрические параметры которых обеспечивают оптимальные сдвиговые жесткости панели в характерных направлениях, реализован в наших работах как автономно [6], так и в рамках интегральных методик, описанных выше [4; 5].

Один из аспектов идеи принципа заключается в выборе соотношений ортогональных модулей сдвига СЗ G и G^, обеспечивающих минимальные сдвиговые перемещения панели при минимальной приведенной плотности СЗ гСЗ, что достигается соответсвующим выбором формы его ячейки. С этой целью исследованы возможности ячейки обобщенной формы [7].

Модули сдвига и плотность СЗ от геометрических параметров ячейки определяются зависимостями

-

- глубину печатающих элементов, мкм;

-

- вязкость клея, с;

-

- скорость печати, м/мин.

Результаты сравнения различных методов нанесения полос клея на фольгу приведены в таблице.

Нанесение полос клея способом глубокой печати в

сравнении с используемым при промышленном изготовлении СЗ методом истечения позволяет снизить в 3,5-15 раз массовый нанос клея, а следовательно, толщи

GM (1 + c + 2 k cos2 β )

Gxz = -----------------------’ as

2 G M k sin2 β

;

yz as

Р м t (1 + c + 2 k ) + р k 5 k ;

( a k sin в + 8 к )(1 + c + 2 k cos в )

a s = - (1 + c + 2 k cos в )( ka c sin в + 5 k ) , (9)

где p и p - плотность материала СЗ и клея, а - размер стороны ячейки, k и c -коэффициенты формы ячейки. Угол раскрытия ячейки, соответствующей минималь ной плотности СЗ равен

ну полосы и расход клея, повысить в несколько раз производительность.

Кроме того, при способе глубокой печати имеется возможность получения бесконечного оттиска при непрерывном нанесении полос клея вдоль и поперек рулона.

Исследование процесса нанесения полос клея способом глубокой печати производили на алюминиевой фольге АМг2-Н и полимерной бумаге БФСК, аналоге полимерной арамидной бумаги «Nomex». В обоих случаях были получены высокие прочностные характеристики СЗ.

Создание рационального клеевого соединения между сотовым заполнителем и несущей обшивкой. Иссле

β opt

= arccos

V(1 + c )2 + 32 k 2 - (1 + с )

8 k

(Ю)

G xz

При соотношении = r , обеспечивающем мини

Gyz мальные сдвиговые перемещения панели, вор опреде

дована и реализована технология нанесения клея на торцах СЗ при сборке СК, также минимизирующая массовый нанос клея [8].

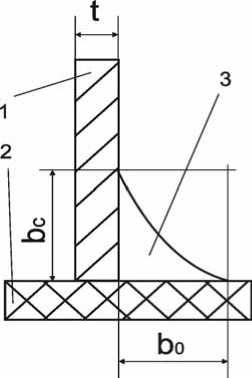

На основе математической модели клеевой галтели, учитывающей различие материалов обшивки и СЗ (рис. 2) получены значения катетов клеевой галтели на стенке СЗ b c и обшивке b 0 при нанесении клея на торцы сот из

расплава:

ляется зависимостью (10), являясь функцией параметров

с и к.

С учетом значительного упрощения технологии производства СЗ в случае с =1и потребном г параметр ка^ находится из соотношения

b = 1 245 k mкхта sin в(1 + cos в)

Р кХ bo = bT-, ξσ,η

r =

1 + k cos2

cos arc(

1 + 8 k 2 - 1 ) ⎤ ⎥

sin2

cos 1 + 8 k 2 - 1 arc( )

с последующим определением в t из выражения (10).

Метод глубокой печати при производстве сотового заполнителя. Немаловажную роль в снижении массы СК вообще и космического назначения в особенности играет привес клея при производстве СЗ.

С целью снижения привеса клея был исследован и

реализован принцип нанесения полос клея методом глубокой печати [7].

Целью исследования являлся выбор режимов печатного процесса, обеспечивающих минимальный массовый нанос клея при допуске на ширину полосы клея, не превышающем ±0,1 мм, прочности при расслаивании клеевого соединения не менее 7 Н/см.

На основании проведенных исследований была выбрана ромбическая форма печатающих элементов с соотношением пробельных участков к печатающим 1:3; давление в зоне печати 200...250 Н/см; температура сушильного барабана 60...65 °С.

При проведении полного факторного эксперимента варьировали три фактора:

ξ σ , η

° нпР (T Н T ) ° нп С ( T К (Т н ).

Рис. 2. Модифицированная модель клеевой галтели: 1 - стенка СЗ; 2 - обшивка; 2- клеевая галтель

Критериями прочности клеевого соединения панели СБ являются

° p • = 3 b ;5 [° p o 1 •

2 ak

S но = - [ S но ] ,

3 b 0

О рф = 2 t <° вф ’

[° k ] 0,87( b 2 + b c -° bk

k

Tc = О , - Твкк , 3bc где k = nkac sin P(1 + cos P), где Онп0 (Tc), Онпс (Тн) - поверхностное натяжение клея на границах раздела «обшивка-клей» при температуре склеивания Тс и «материал соты-клей» при температуре нанесения Тн; nc (Т), Пн (Тн) - вязкость клея при Т и Тн соответственно; ткл - нанос клея, кг/м2; О p 0, Iop 0 I -действующие и допускаемые напряжения отрыва обшивки от СЗ; УРф,УВф - действующие напряжения и предел прочности фольги СЗ; ф. .фв.к - действующее напряжение сдвига и предел прочности клея на сдвиг; Sно, [Sно ] -действующие и допускаемые погонные усилия неравномерного отрыва; ук, [ук ] - приведенные напряжения и предел прочности клея на растяжение.

Учет технологических несовершенств при производстве сотовых заполнителей и сотовых конструкций. Учет при формировании целевой функции оптимизации СК по массе ограничений, связанных с вероятностно-статистическими параметрами профиля типовых технологических несовершенств (ПТН) СЗ - отклонений геометрии ячейки от регламента, возникающих в процессе изготовления СЗ и СК, реализован в ряде работ авторов с сотрудниками [9].

Методика оптимального проектирования сотовых конструкций . Изложенный выше общий концептуальный подход к оптимизации по массе сотовых конструкций космического назначения интегрирован в программный комплекс, включающий в себя ряд автономных программ, реализующих специфические методики проектирования тех или иных СК.

Методика включает фрагменты модифицированной методики ЦАГИ, касающейся алгоритма определения общей потери устойчивости идеальной трехслойной панели [10], но учитывающая влияние ПТН СЗ на оценку допустимых отклонений критических усилий сдвига панели.

Реализация изложенных выше принципов в процессе проектирования СК космического назначения позволила значительно снизить их массу по сравнению с существующими аналогами.

Внедрение. Результаты комплекса оптимального проектирования и его фрагментов использованы при создании каркасов солнечных батарей и панелей негерметич ного корпуса космических аппаратов (КА) «Ямал-100», «Ямал-200» (Ракетно-космическая корпорация «Энергия» имени С. П. Королева); каркасов солнечных батарей КА «С1ч», «Микроспутник», панелей негерметичного корпуса КА «Либщь» (Государственное конструкторское бюро «Южное» имени М. К. Янгеля); негерметичного корпуса КА «Казсат» (Государственный космический научно-производственный центр имени М. В. Хруничева); силовой конструкции модулей полезной нагрузки семейства КА «Экспресс-АМ», силовой конструкции модуля полезной нагрузки и служебных систем перспективного КА (массой ~8 кН) (Научно-производственное объединение прикладной механики имени академика М. Ф. Решетнева).