Новая концепция технического перевооружения рудников Жезказганского комплекса компании Kazakhmys LLC с использованием ядерно-геофизических технологий

Автор: Ефименко Сергей А.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 2 т.1, 2008 года.

Бесплатный доступ

Статья посвящена принципам построения информационных баз для комплексной многофункциональной системы рудоподготовки (КМСРП) и подсистемы управления качеством добываемых руд и металлов (СУКДРиМ) для рудников подземной добычи Жезказганского региона компании Kazakhmys LLC, стержнем которых является рентгенорадиометрический метод опробования и анализа руд. Предложена структура комплексной многофункциональной системы рудоподготовки. Даны рекомендации по выбору современной ядерно-геофизической аппаратуры.

Ядерно-геофизические технологии, рудоподготовка, рудосортировка

Короткий адрес: https://sciup.org/146114456

IDR: 146114456 | УДК: 622.014.2:

Текст научной статьи Новая концепция технического перевооружения рудников Жезказганского комплекса компании Kazakhmys LLC с использованием ядерно-геофизических технологий

В современных условиях максимальная экономическая эффективность от разработки месторождений цветных металлов может быть достигнута двумя основными путями: за счет мероприятий по повышению полноты извлечения и комплексности использования запасов минерального сырья в недрах; путем интенсификации процессов добычных работ. Приоритетным теперь считается первое направление.

В первую очередь сказанное выше актуально для крупных горнодобывающих предприятий, отрабатывающих запасы комплексных полиметаллических руд, и, в частности, для рудников подземной добычи Жезказганского комплекса компании Kazakhmys LLC, входящей в десятку мировых производителей меди, характеризующихся: последовательно-параллельным порядком отработки месторождения, эксплуатационных блоков и панелей; разнообразием применяемых систем разработки; значительным количеством одновременно находящихся в добыче блоков, камер и панелей с различным качеством руд; линейными, комбинированными и расходящимися моделями рудопотоков; полиметаллическим характером оруденения (наряду с медью в наличии значительные запасы свинца, цинка, серебра, кадмия, рения и серы); многоярусностью промышленного оруденения (9 горизонтов, 22 пласта серых полимиктовых песчаников, 27 рудных залежей, 390 рудных тел); отсутствием явно выраженных контуров рудных залежей и тел; че-

тырьмя технологическими сортами руд: медные сульфидные, комплексные (медно-свинцовые, медно-свинцово-цинковые), свинцовые (свинцовые, свинцово-цинковые, цинковые) и смешанные (сульфидно-окисленные).

Для подземных рудников наилучшим образом подходит новая концепция технического перевооружения рудников в рамках диверсификации горного производства, предложенная Г.Г. Ломоносовым и М.Л.Жигаловым [5, 6], согласно которой на рудники наряду с добычей руды возлагаются функции первичной рудоподготовки, то есть доведения качества добытой руды до состояния, превышающего качество руды в отрабатываемых контурах залежей, путем выполнения совокупности разделительных (сепарационных) и смесительных (усреднительных) процессов и организации работы рудников по принципу «больше – через качество продукции», что позволит повысить их конкурентоспособность на рынке минеральных ресурсов.

Концепция предполагает оснащение рудников комплексной многофункциональной системой рудоподготовки (КМСРП), базирующейся в соответствии с требованиями системного подхода на таких принципах, как: неразрывность управления качеством и объемом выпуска конечной продукции; комплексность управления по функциям, задачам и информационному обеспечению; единство процесса управления по всему циклу формирования качества от проектирования горно-подготовительных работ до потребления; стандартизация качества как средство управления. Схожие концепции были реализованы: а) на шведском руднике «Кируна» [12]; б) на оловорудных месторождениях Приморья (под руководством проф. В.А.Мейера, 1970-1974 гг.); в) на месторождении серебряных руд «Дукат» (Магаданская обл.); г) на Навоийском ГМК в Узбекистане (компьютерные системы АС «РУДА» и САПР ГП по проекту INTEGRA GROUP (США) и ООО «Интегра Групп. РУ» (Россия), но роль в них ядерно-геофизических методов опробования руд была не столь высокой.

Анализ исследований по созданию автоматизированных систем обработки информации, управления технологическими процессами и горным производством показывает, что наилучших результатов можно достичь двумя путями: максимальной типизацией общесистемных решений и созданием максимального количества стандартных алгоритмических модулей [3]. Для рудников Жезказганского комплекса наиболее целесообразным представляется разумное сочетание обоих путей.

Классическим примером типовой подсистемы управления качеством добываемых руд и металлов модульного типа (СУКДРиМ), которую можно использовать в качестве краеугольного камня в КМСРП нового поколения, является автоматизированный комплекс геологомаркшейдерских задач управления качеством руд, разработанный в Московском государственном горном университете для горных предприятий Норильска [4].

Очевидно, что развертывание СУКДРиМ типа норильской сопряжено со значительными материальными затратами, которые не всякое горнодобывающее предприятие может себе позволить. А вот реализация некоторых ее фрагментов может принести существенную экономическую выгоду при относительно небольших затратах.

Для УКДРиМ на подземных рудниках Жезказганского комплекса реальны два направления – планирование добычи (перспективное, текущее, оперативное) и непосредственное регулирование, то есть ведение горно-технологического процесса в заданном режиме качества добываемой руды за счет непосредственного оперативного управления качеством добываемых руд (НОУКДР) – 118 – на базе жесткого контроля за процессами добычи руд и металлов (КДРиМ). Сейчас преобладает первое направление. Эффективность его практического воплощения недостаточно высока. Пора переходить ко второму направлению, но есть существенные препятствия: во-первых, низкая оперативность обновления, урезанный объем, недостаточная представительность и достоверность его ведущего звена – информационного обеспечения, которое должно строиться на принципах банков данных о качестве руды в недрах, в подготовленных к отработке выемочных единицах (забой, камера, блок), в отбитой горной массе, в транспортных (дизельный автопоезд, вагонетка, думпкар, гондола, шахтный конвейер) и накопительных (рудоспуск, бункер) емкостях в их динамике; во-вторых, слабое развитие технической инфраструктуры рудников.

Известно, что на технологические показатели переработки руды в разной степени влияют многие параметры. Отследить динамику изменчивости этих параметров в условиях действующего горного производства технически невозможно. Но СУКДРиМ, в противоположность геологическому объекту (месторождению), есть хорошо организованная система, где возможно детерминированное описание, допускающее использование для управления данных о динамике ограниченного числа переменных. В частности, в рамках КМСРП и СУКДРиМ достаточно обеспечить оперативное отслеживание динамики изменения содержания основных и сопутствующих компонентов в руде, чтобы применить, в случае необходимости, эффективное управляющее воздействие на процесс добычи, рудоподготовки, рудосортировки и переработки руды. При этом управление однозначно может с заданной точностью осуществляться действующими в системе функциональными связями и гарантировать выход на плановый уровень качества товарной руды за сутки, декаду, месяц, квартал, год. При такой постановке вопроса от того, как быстро, в какой форме, с какой степенью достоверности и в каком объеме будет поступать информация о качестве руды, во многом будет зависеть эффективность КМСРП и СУКДРиМ.

Определение содержаний элементов в руде – задача рудничного опробования, которое было самым «узким» звеном в СУКДРиМ любой конфигурации до внедрения в практику геологического обслуживания горных работ ядерно-геофизических методов опробования руд в естественном залегании, в транспортных емкостях, в навале отбитой горной массы.

Из всего многообразия современных ядерно-геофизических методов поставленным задачам в наибольшей степени отвечает рентгенорадиометрический метод (РРМ). Хотя РРМ является малоглубинным (пленочным) методом опробования, теоретическими исследованиями ученых (А.Ю. Большаков [1], А.А. Волков, Е.И. Крапивский, М.И. Светлов [2] и др.), подтвержденными многочисленными экспериментами на горнодобывающих предприятиях цветной металлургии Казахстана, было убедительно доказано, что выбором оптимальной сети опробования и его периодичности, работой только на «свежих», не запыленных забоях, скважинах и навалах руды можно достичь достоверности и представительности данных рентгенорадиометрического опробования, вполне достаточных для решения задач в рамках ТПДР, КДРиМ и НОУКДР как по всему списку промышленных рудных компонентов, так и по точности, достоверности и чувствительности элементоопределений.

Таким образом, РРМ опробования руд в условиях естественного залегания, отбитой горной массе, транспортных емкостях (РРО), РРМ анализа истертых забойных, шпуровых, вагонных и керновых проб (РРА) и РРМ каротажа эксплуатационно-разведочных скважин (РРК) должны рассматриваться не только в качестве основного метода геологического обслуживания горных – 119 – работ на рудниках подземной добычи Жезказганского комплекса, но и в качестве фактически единственного инструмента формирования информационных блоков подсистем ТПДР, КДРиМ и НОУКДР при проектировании КМСРП и СУКДРиМ нового поколения.

Задача РРО забоев на рудниках подземной добычи Жезказганского комплекса с помощью РРМ решается с 1977 г. Базой РРО служит «Инструкция по РРО медных руд по стенкам подземных горных выработок шахт Жезказганского горно-металлургического комбината» - первая в Минцветмете КазССР инструкция, утвержденная Вневедомственным научно-методическим советом по ядерно-физическим методам опробования полезных ископаемых в естественном залегании при Всесоюзном научно-исследовательском институте разведочной геофизики и геохимии (ВНИИЯГГ) Мингео СССР. Минцветмет СССР (протокол от 17.04.1980г. № 79) разрешил использовать данные РРО в подсчете запасов руд и металла Жезказганского месторождения.

В настоящее время РРО забоев, уступов, отбитой горной массы в навале, шпуровых (в случае необходимости) проб выполняется с помощью портативных рентгенорадиометрических полевых приборов РПП – 12, выпускаемых ТОО «Физик» (г. Алма-Ата, Казахстан), относящихся к классу портативных энергодисперсионных рентгенофлуоресцентных спектрометров (EDXRF): радиоизотопный источник Pu – 238; пропорциональный детектор СИ-13Р (Хе); масса: датчика – 1,0 кг, электронного блока – 0,5 кг; число каналов преобразования – 1024; буфер памяти – 1000 спектров; время измерения – 10 с; число одновременно определяемых элементов – 4, время работы на Ni – Mn аккумуляторах – 8 ч.

Использование современных портативных EDXRF спектрометров с полупроводниковым детектором на шахтах Жезказгана затруднено из-за большой высоты (7 м и более) забоев и уступов и большого риска повредить детектор в результате падения датчика с большой высоты. С такими спектрометрами можно работать только с подъемной платформы самоходного полка СП-18А.

Каждый забой или уступ, включенный в план-график добычи руды и металла, в течение месяца, в зависимости от производственной мощности шахты и числа бригад РРОЗ, опробуется от 3 до 7 раз по 1 – 2 вертикальным сечениям с шагом наблюдений 15 ÷ 20 см. Сейчас в эксплуатации находятся 15 комплектов РПП – 12, а ежегодный объем РРО забоев на медь, цинк и свинец доходит до 245000 м сечений.

О высокой эффективности РРОЗ свидетельствуют данные табл. 1. По данным за 2000 г. средние содержания меди в руде, рассчитанные по результатам РРОЗ, по всем шахтам ближе к данным слива обогатительных фабрик, чем данные внутришахтного вагонного опробования ОТК. Это обстоятельство открыло дорогу к внедрению в горное производство процесса компьютерного моделирования перепуска руды через рудоспуски, о котором идет речь ниже.

Задача РРА забойных, шпуровых, шламовых, вагонных и керновых проб решается с 1987 г. В настоящее время РРА выполняется с помощью рентгенорадиометрических лабораторных приборов РЛП – 21 класса EDXRF, выпускаемых ТОО «Физик»: Si – Li-полупроводниковый детектор (ППД); жидкий азот; радиоизотопные источники Am – 241; время измерения – 415 с; нижний предел обнаружения Ag – 1,2 ppm; вес – 60 кг. РРА базируется на инструкциях НСАМ № 192 – ЯФ [10] и № 194 ЯФ [9]. Более современная инструкция разработана и находится на стадии утверждения в НСАМ ВИМС.

Таблица 1. Сопоставление среднемесячных содержаний меди в товарной руде всех сортов по данным слива (СЛ) обогатительной фабрики, геофизического опробования забоев (ГОЗ) и вагонного опробования ОТК (ОТК) по шахтам ПО «Жезказганцветмет» за 2000 г.

|

to ^ Л H XI Л a |

H о |

я |

^ |

04 |

(M OO' |

40 |

OO |

04 |

04 |

3 |

||||

|

m О |

40, |

04 |

9 |

40 |

04 |

m |

O1 |

40^ |

5 |

40 in |

||||

|

4 о |

4 |

я |

m |

S |

04 |

^\ |

о |

(M 40^ |

04 O-l' |

40^ |

5 |

|||

|

Ш 40 ^ Л H X Л a |

H о |

04 |

oo |

(M 40, |

40, |

40 |

04 |

m |

о |

Cxi |

c^ |

^ |

О |

|

|

m О |

40 |

m |

о |

9 |

04 |

5 |

m |

о |

°4 |

Я |

m |

о |

GO eq |

|

|

4 о |

S |

2 |

m |

О |

о |

СЧ |

04 |

S' |

о |

о |

о |

04 |

||

|

In ^ Л H X Л a |

H о |

X |

о |

9 |

O1 |

о |

о |

m |

oo |

40 |

m |

Cxi |

04 |

|

|

m О |

oo |

5 |

о |

04 0-1^ |

СЧ |

m |

m |

m |

04 Cx^ |

о |

oo сЧ |

S |

||

|

4 о |

(M eq |

oo |

Cq |

04 |

04 0-1^ |

r^ |

Cx^ |

Cxi c^ |

eq eq |

|||||

|

Ш Ш ^ Л H X Л a |

H о |

04 04^ |

о |

04 |

^4 |

о |

0-1 |

oo OO' |

04 |

0, |

04 |

04 |

40 |

о о |

|

m О |

oo 04^ |

04 |

(M 04^ |

04 |

04 |

о |

04 OO' |

04 |

Cxi |

О |

о |

|||

|

4 о |

oo |

04 |

s |

40 |

^4 |

40 |

Cxi |

04 OO' |

04 |

GO GO О |

||||

|

^ Л H X Л a |

H о |

s |

40 OO^ |

o' |

40 |

40 |

40^ |

04 |

OO' |

О |

in о |

|||

|

m О |

04 |

OO^ |

o' |

04 |

3 |

40 |

04 |

oo OO' |

eq о |

|||||

|

4 о |

o' |

o' |

oo 40, |

oo |

o' |

o" |

40 |

o' |

Cxi 40^ |

OO' |

40 |

40 40 о |

||

|

к и s г» S Я ^ л H X Л a |

о |

oo °4 |

OO' |

04 |

04 |

oo OO' |

(M OO' |

co |

OO |

о |

04 |

40 |

04 о |

|

|

m О |

oo |

S |

(M 04^ |

04 OO' |

co |

S' |

o" |

04 |

04 |

Cxi |

m GO О |

|||

|

4 о |

04 40, |

o' |

s |

(M OO' |

o" |

oo |

o" |

oo 40^ |

Cxi |

OO OO' |

^4 |

О |

||

|

s |

Cxi |

m |

V4 |

40 |

oo |

04 |

о |

Cxi |

ч о ^ |

|||||

РЛП – 21 позволяет определять одновременно содержания до 34 элементов. Точность РРА на Cu, Pb, Zn, Ag, Cd и Fe соответствует ІІІ категории точности по ОСТ 41 – 08 – 205 – 04 [7] во всем диапазоне содержаний этих металлов в рудах Жезказгана. Методика РРА проб разрабатывалась с акцентом на определение низких (от 2 до 10 г/т) массовых долей Ag и Cd, чтобы обеспечить возможность ведения в полном объеме ТПДР, КДРиМ и ОУКДР и по этим металлам. Сейчас в эксплуатации находятся 7 комплексов РЛП – 21, а ежегодный объем РРА доходит до 242000 проб, 85 % из которых приходятся на вагонные пробы ОТК.

С внедрением РРО забоев (РРОЗ) и РРА проб (РРАП) созданы реальные предпосылки для формирования в Жезказганском комплексе КМСРП, включающей не только НОРДР, но и непосредственное оперативное регулирование переработки руд (НОРПР).

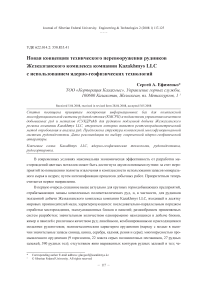

Структура КМСРП нового поколения, показанная на рис. 1, открывает дорогу на горный и обогатительный переделы Жезказганского комплекса самым современным научным и аппаратурным разработкам:

-

1. Управляемое регулирование отгрузки руды из рудоспусков в вагонетки на откаточных горизонтах шахт по предложенному канадским ученым Д. Джолеем методу компьютерного моделирования, реализующего стохастические модели заполнения рудоспусков порциями (Toro – 40D; 22,0м 3 ) руды и выпуска руды из рудоспусков в вагонетки (10 – 12 м 3 ), каждой порции руды присваиваются содержания Cu, Pb и Zn по данным последнего РРОЗ [11].

-

2. Управляемое усреднение качества руд на внутришахтных автомобильных смесительных складах штабельного типа с укладкой порций (Toro – 40D) руды наклонными слоями на вертикальный борт уступа и разгрузкой штабеля (Caterpillar – 980F; 3,67м 3 ) в поперечном направлении (стохастические процессы формирования и разгрузки штабеля моделируются на компьютере по методу Д. Джолея; каждой порции руды, поступающей в штабель, присваиваются содержания Cu, Pb и Zn по данным последнего РРОЗ).

-

3. Внутришахтная рудосортировка: применение технологий, позволяющих на основании данных РРОЗ, РРАП и РРК веерных отбойных скважин оставлять породу и некондиционную руду в горном массиве, складировать породу в отработанных панелях, осуществлять раздельную отработку различных технологических сортов руд.

-

4. Внутришахтная сепарация отбитой горной массы (свежая очень контрастная руда, отвалы прошлых лет) с помощью рентгенорадиометрических сепараторов для покусковой сортировки руд СРФ2, СРФ4 и СРФ4-3П-150 (ООО «Радос», Красноярск) или Микро – РС – 50, РМ – 50Р, РМ – 100Р, РМ – 200 (ООО «Интегра Групп. РУ», Москва).

-

5. Раздельная по времени переработка на обогатительных фабриках медных руд различного качества либо путем составления для каждой шахты индивидуального оптимального календаря добычи и отгрузки «условно бедной» и «условно богатой» руды, либо путем разделения (цех рентгенорадиометрических сепараторов при обогатительной фабрике) добытой руды на те же два сорта (специальными исследованиями было доказано, что описание функции массы меди, извлекаемой в концентрат с 1000 т руды, применительно к жезказганским обогатительным фабрикам представляет собой не уравнение прямолинейной регрессии, а ломаную линию, состоящую из двух прямолинейных отрезков – отсюда термины «условно бедная» и «условно богатая» руда [8]).

-

6. Широкое использование автоматических рентгенорадиометрических рудоконтролирующих станций РА – 931 (ЗАО «Элскорт», Москва), РКС – А – Т (ООО «Радос», Красноярск), РКС – КМ (ООО «Технорос», Красноярск), РКЦ – 1 (ВНИИТФА, Москва), РКС (ООО «Интегра Групп. РУ», Москва) перед опрокидывателями рудничных дворов шахт, на шахтных конвейерах, перед опрокидывателями обогатительных фабрик, а также использование автоматизированного узла товарного опробования, оборудованного на Малевском руднике Зыряновского ГОК АО «Казцинк» (Казахстан) по проекту фирмы «Eriez» (Англия).

Рис. 1. Структура многофункциональной рентгенорадиометрической системы рудоподготовки для шахт Жезказганского комплекса: РКС – рудоконтролирующая станция; КМРМУС – компьютерное моделирование работы межпанельного усреднительного склада; КМПРКР – компьютерное моделирование перепуска руды через капитальные рудоспуски

Таким образом, внедрение ядерно-геофизических технологий на шахтах Жезказганского комплекса не только позволило поднять геологическое обслуживание горнодобывающих работ на более высокий уровень и значительно повысить эффективность горного передела в целом, но и создало базу для внедрения в горное производство КМСРП, базирующейся на самых современных научных и аппаратурных разработках.