Новая технология получения гранулированного присадочного материала с наномодифицирующими добавками для дуговой сварки сталей

Автор: Болдырев Александр Михайлович, Орлов Александр Семнович, Гущин Дмитрий Александрович

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Результаты исследований ученых и специалистов

Статья в выпуске: 6 т.8, 2016 года.

Бесплатный доступ

Сварка является одним из основных технологических способов соединения деталей и узлов при их изготовлении. Однако 70-80% разрушений металлоконструкций в процессе эксплуатации связано со сварными соединениями. Эти разрушения преимущественно хрупкие. Повышение стойкости сварных соединений против хрупкого разрушения актуально в связи с освоением северных и восточных регионов России. Самым перспективным способом повышения хладостойкости сварных соединений является измельчение зерна металла шва с помощью наномодифицирования. Однако введение наномодификаторов непосредственно в сварочную ванну через флюс или электродную проволоку не эффективно из-за их дезактивации и высокой температуры в зоне сварки. Поэтому было предложено применять модификаторы в смеси с охлаждающими макрочастицами при автоматической сварке под флюсом мостовых металлоконструкций с применением металлохимической присадки (МХП). МХП состоит из рубленой сварочной проволоки (гранулята), опудренной модифицирующей химической добавкой TiO2 в смесителе со смещенной осью вращения «пьяная бочка» по существующей технологии. Однако эта технология получения МХП не обеспечивает стабильной прочности сцепления модификатора с поверхностью гранулята и не имеет возможности контролировать её состав в производственных условиях, что, безусловно, отрицательно отражается на стабильности свойств сварных соединений. Поэтому одной из главных задач работы была модернизация существующей технологии с целью повышения прочности сцепления модификатора с гранулятом. В статье дано сравнение существующей и разработанной технологии изготовления МХП. Гранулометрический анализ порошка TiO2 показал, что при обработке МХП в планетарной мельнице происходит измельчение частиц диоксида титана до наноразмерного порядка. Показано, что приготовление МХП в высокоэнергетической планетарной мельнице (за счёт двухкратного повышения прочности сцепления модификатора с гранулятом) обеспечивает стабильный её состав, повышает хладостойкость (на 20-25%) и стабильность прочностных характеристик по длине сварного шва. В результате металлографических исследований установлено, что в шве формируется мелкозернистая структура с линейным размером зерна в 2 раза меньшим, чем при сварке по старой технологии. По результатам химического анализа металла шва установлено, что введение диоксида титана с МХП интенсифицирует переход Al2O3 из шлака в сварочную ванну и обеспечивает концентрацию титана в шве в 2 раза большую, чем при взаимодействии ванны с расплавленным флюсом АН-47 без добавок TiO2. Наличие в расплаве оксидов титана и алюминия эндогенного происхождения приводит к образованию в расплаве тугоплавких частиц с центром из TiO2 и Al2O3. Эти частицы являются центрами кристаллизации в хвостовой части ванны и остаются в металле шва в виде равномерно распределенных мелкодисперсных неметаллических включений, имеющих кристаллографическое сродство с матрицей (а-железа), что обеспечивает получение мелкозернистой структуры шва с повышенными и стабильными прочностными характеристиками.

Сварка, хрупкое разрушение, наномодифицирование

Короткий адрес: https://sciup.org/14265801

IDR: 14265801 | УДК: 621.791.042 | DOI: 10.15828/2075-8545-2016-8-6-124-143

Текст научной статьи Новая технология получения гранулированного присадочного материала с наномодифицирующими добавками для дуговой сварки сталей

М ашиночитаемая информация о CC- лицензии в метаданных статьи (HTML- код ):

, публикуется на условиях ...

варные конструкции широко применяются в строительстве, транспорте, судостроении, энергетике и других отраслях промышленности. Объёмы производства сварных конструкций во всём мире составляют сотни миллионов тонн. При этом, как отметил академик Б.Е. Патон, основным материалом по-прежнему остается сталь. До 70% мирового потребления металлопроката приходится на производство металлоконструкций и сооружений с помощью сварки [1]. Сварка как технологический процесс занимала ведущее место в производстве металлических конструкций на протяжении всего XX столетия и, по-видимому, в будущем сохранит своё главенствующее положение во всех отраслях промышленного производства. Технологичность изготовления и высокая пространственная прочность конструкций обеспечили широкое применение автоматической сварки под флюсом и в смеси защитных газов при изготовлении и монтаже трубопроводов, мостовых конструкций и решётчатых перекрытий в крупнопролётных зданиях. Однако на протяжении прошлого столетия произошло большое количество катастроф во время эксплуатации металлоконструкций с разрушениями и нередко с человеческими жертвами. В течение второй половины XIX и первой четверти XX веков в США и Европейских странах было зарегистрировано огромное количество разрушений, связанных с мостовыми конструкциями, нефтепроводами, газгольдерами, водопроводными магистралями, резервуарами и другими подобными конструкциями и сооружениями, находившимися в эксплуатации [2]. Не миновали эти случаи и нынешнее время. Согласно статистике, за 2001–2010 гг. в мире произошло более 1500 разрушений в решётчатых перекрытиях современных общественных зданий (гипермаркетов, стадионов, катков и т.п.) [3]. Причём 70–80% отказов металлических конструкций связано со сварными соединениями и металлом шва, хотя его массовая доля в конструкции редко превышает 1% [4]. Исследования случаев отказа крупных металлоконструкций показали, что большинство разрушений носило хрупкий характер, происходило без заметных предшествующих деформаций.

Рассмотрение причин и вероятности появления подобных разрушений твёрдых тел и, в частности, металлических стало объектом исследования механики разрушения [5]. Многочисленные статические и ударные испытания на разрыв надрезанных пластин выявили увеличение хрупкости металлических тел при снижении температуры. При нормальной (комнатной) температуре разрушение испытуемых образцов сопровождалось пластическими деформациями в зоне разрыва. С понижением температуры величина пластической деформации уменьшалась, а при определенной критической температуре Ткр практически при нулевой деформации разрушение становилось хрупким.

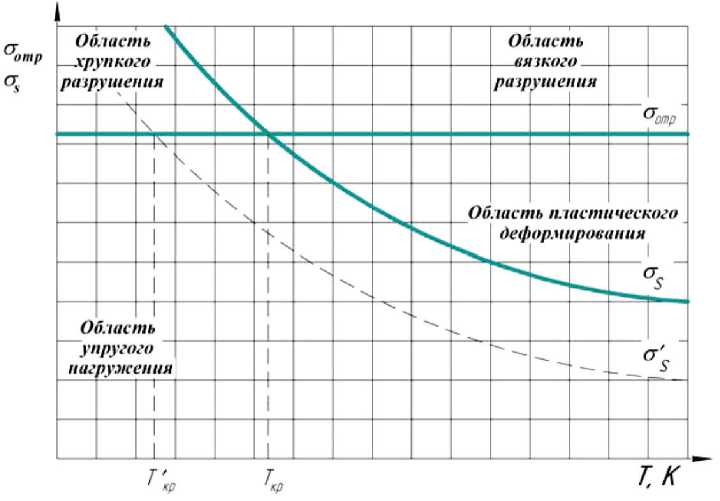

А.Ф. Иоффе ещё в 1929 г., исходя из представлений о двух типах разрушения: разрушение вследствие среза – пластическое – и вследствие отрыва – хрупкое, впервые предложил, описал и объяснил схему перехода твёрдого тела в хрупкое состояние [6]. Согласно этой схеме принято, что сопротивление отрыву σ отр (хрупкая прочность) в основном определяется силами межатомного сцепления и мало зависит от температуры, а пластичность металла, характеризуемая пределом текучести σ S, связана с подвижностью дислокаций, и с понижением температуры круто возрастает, приближаясь к значениям хрупкой прочности (рис. 1). При T = Tкр кривые σ В = f(T) и σ S = f(T) пересекаются, и вязкое разрушение сменяется хрупким. Уменьшение предела текучести с σ S до σ S’, означающее снижение сопротивления движению дислокаций, повышает их подвижность и, как следствие, пластичность металла, а переход от вязкого к хрупкому разрушению отодвигается в сторону более низких температур (рис. 1).

Характер разрушения металлов тесно связан с их внутренней структурой. Металлы с объёмно-центрированной кубической (Fe, W, Mo) и гексагональной плотно-упакованной решетками (Zn, Be) пластичны в диапазоне относительно высоких температур, но становятся хрупкими при низких температурах. А металлы с гранецентрированной кубической решеткой (Al, Cu, Ni, в том числе и дорогостоящие аустенитные высоколегированные стали) проявляют пластичность даже при температурах, приближающихся к абсолютному нулю. Сварные металлоконструкции, изготавливаемые из малоуглеродистых сталей, которые имеют объёмно-центрированную кубическую решётку, при низких температурах проявляют склонность к хрупкому разрушению. Проблема повышения стойкости сварных соединений против хрупко-

Рис. 1. Схема перехода твёрдого тела по А.Ф. Иоффе в хрупкое состояние при понижении температуры го разрушения крупных металлоконструкций приобретает особую актуальность в связи с интенсификацией освоения северных и восточных регионов России. Поэтому повышение вязкости металла шва сварных соединений из малоуглеродистых низколегированных сталей сейчас приобретает особую значимость.

Анализ способов уменьшения вероятности хрупкого разрушения металлов показал, что единственным средством повышения пластичности металла без существенного снижения его прочности является измельчение зерна , увеличивающее число полос скольжения при нагрузке [7]. В связи с этим, вопросам измельчения структуры металла швов уделяется постоянное внимание. Исследовано много способов измельчения зерна в металле шва при дуговой сварке: пульсация защитного газа, колебания дуги в пространстве, импульсно-дуговая сварка, введение в сварочную ванну ультразвуковых колебаний и др. [8–14]. Наиболее эффективным оказалось введение в сварочную ванну тугоплавких модификаторов, служащих центрами гетерогенной кристаллизации в хвостовой части ванны. Этот способ находит применение также и в комбинации с вышеуказанными способами.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ

Как показала практика, введение модификаторов непосредственно в сварочную ванну через флюс или электродную проволоку менее эффективно, чем при литье, из-за высокой температуры в зоне сварки [15]. Поэтому было предложено применять модификаторы в смеси с охлаждающими макрочастицами (микрохолодильниками) [16].

В отечественном мостостроении в настоящее время стальные мосты изготавливают, в основном, из низкоуглеродистых сталей 10ХСНД и 15ХСНД. При заводском изготовлении и монтаже элементов конструкции стыковые соединения толщиной 12–40 мм выполняют автоматической сваркой под флюсом с металлохимической присадкой (МХП), которая обеспечивает более высокий КПД дуги и улучшает структуру металла шва. МХП представляет собой смесь гранулята (проволочная крошка ∅ 2х2 мм – микрохолодильник) и модифицирующей химической добавки в виде порошка диоксида титана. Применяемая сегодня технология изготовления МХП – опудривание гранулята в низкоэнергетическом цилиндрическом смесителе со смещенной осью вращения (так называемая «пьяная бочка»), последующая прокалка, хранение перед сваркой в печи при температуре 80оС и транспортировка к месту сварки – из-за низкой прочности сцепления [17] и неконтролируемых потерь не гарантирует постоянства состава МХП. Кроме того, возможны потери TiO2 по длине шва в процессе засыпки МХП в стык, а, следовательно, и колебания прочностных свойств металла шва [18]. Нами была разработана новая технология изготовления МХП [19]. Вместо низкоэнергетического смесителя «пьяная бочка» с ускорением соударения смешиваемых частиц не более 1g предложено увеличить на порядок энергию смешивания. Это, во-первых, позволило повысить прочность сцепления модифицирующих частиц с поверхностью гранулята [18], во-вторых, как показано ниже, изменить гранулометрический состав присадки.

Согласно теории механики разрушения концентрация напряжений около внутренних микродефектов кристаллического тела (микротрещины, дислокации, инородные включения и др.) прямо пропорциональна растягивающим напряжениям σ и корню квадратному из линейного размера микродефекта а [5]:

К = о^па.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ

Если K, названный коэффициентом интенсивности напряжений, превысит критическую величину, этот дефект становится зародышем трещины, которая в результате слияния (коалесценции) с другими микродефектами развивается в магистральную трещину.

Отсюда следует, что чем меньше размеры модифицирующих частиц – центров кристаллизации и, как показали исследования, центров неметаллических включений в шве – тем меньше зерно металла шва, тем меньше размер а и коэффициент интенсивности напряжений.

В связи с этим, была проведена сравнительная оценка гранулометрического состава МХП, изготовленной по старой и новой технологиям. Для изготовления опытных партий МХП использовали планетарную мельницу Pulverisette 5, в которой центробежное ускорение барабанов может достигать 60 g. Экспериментально было установлено, что при ускорении соударяемых частиц более 20 g модифицирующие частицы TiO2 измельчаются со 150 мкм до 1 мкм и менее (табл. 1). Кроме того, происходит дробление гранулята и его пластическая деформация.

Измельчение модификатора, деформация и дробление гранулята повышают удельную энергию соударяемых частиц и увеличивают вероятность химического взаимодействия между ними с образованием прочных связей. Наши исследования показали, что новая технология изготовления МХП в 2,7 раза повысила прочность сцепления модификатора с гранулятом.

Таблица 1

Результаты гранулометрического анализа модифицирующей добавки TiO2 при изготовлении МХП по новой и существующей технологиям

|

Состояние исследуемой добавки |

Распределение частиц по размерам (%) |

|||

|

Менее 0,5 мкм |

0,5–1,0 мкм |

1–3 мкм |

3–8 мкм |

|

|

В состоянии поставки |

16,0 |

25,0 |

58,0 |

1,0 |

|

После обработки в смесителе |

18,0 |

30,0 |

52,0 |

– |

|

После обработки в планетарной мельнице |

30,0 |

30,0 |

30,0 |

10,0 |

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ

При обработке МХП по новой технологии 60% частиц TiO2 имеют размер менее 1 мкм, а при обработке по старой технологии гранулометрический состав частиц почти не меняется.

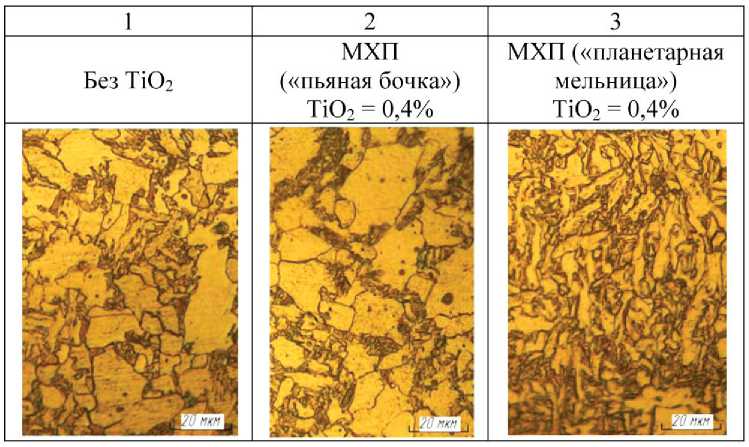

Металлографические исследования показали, что при сварке с МХП, изготовленной по новой технологии, в шве формируется мелкозернистая структура с линейным размером зерна в 2 раза меньшим, чем при сварке по старой технологии (рис. 2).

Прочностные свойства металла швов (предел прочности σ в, относительное удлинение δ и ударная вязкость KCU) определяли на стандартных образцах, по стандартным методикам. Стабильность этих свойств по длине шва оценивали коэффициентом стабильности, представляющим отношение величины разброса (разница между максимальным

Рис. 2. Микроструктура металла корневого шва, выполненного с МХП, изготовленной по сравниваемым технологиям (увеличение х397):

1 – контрольный образец, сваренный с гранулятом без добавления TiO2 (средний размер зерна dср = 8 мкм);

2 – образец, сваренный с МХП, приготовленной по старой технологии (dср = 8 мкм);

3 – образец, сваренный с МХП, приготовленной по новой технологии (dср = 4 мкм). Средний размер зерна определяли методом секущей [21]

(mmax) и минимальным (mmin) к среднему (mср) значению определяемого параметра m:

к cm

m — m max mm

.

m ср

Отсюда следует, что чем меньше коэффициент стабильности, тем стабильнее прочностные показатели металла шва. Результаты механических испытаний образцов из металла шва и коэффициентов стабильности представлены в табл. 2.

Данные свидетельствуют о том, что механические свойства металла всех испытанных швов удовлетворяют нормативным требованиям (σв = 530–670 МПа; δ ≥ 16%; KCU–40 ≥ 29 Дж/см2). Введение диоксида титана в гранулят положительно влияет на пластические свойства ме- талла шва – повышается относительное удлинение и ударная вязкость. И, самое главное, при изготовлении МХП по новой технологии повышается стабильность этих свойств, особенно ударной вязкости – почти в 2,5 раза.

Влияние технологии изготовления МХП на механические свойства металла шва

Таблица 2

|

Варианты приготовления МХП |

Испытания на статический разрыв |

Испытания на ударный изгиб |

||||

|

σ в, МПа |

K σ в |

δ , % |

K δ |

KCU–40, Дж/см2 |

KKCU–40 |

|

|

Гранулят без TiO2 |

625–546 590 |

0,135 |

26–16 20 |

0,510 |

86–56 73 |

0,411 |

|

Существующая технология |

610–572 590,2 |

0,064 |

27–23 25 |

0,160 |

92–72 84,9 |

0,239 |

|

Новая технология |

592–568 578 |

0,042 |

29–26 27,3 |

0,110 |

115–104 112,5 |

0,098 |

В числителе даны максимальные и минимальные значения прочностных свойств: • при статических испытаниях – по 3 гагаринским образцам;

• при испытаниях на ударный изгиб – по 6 образцам Менаже.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ

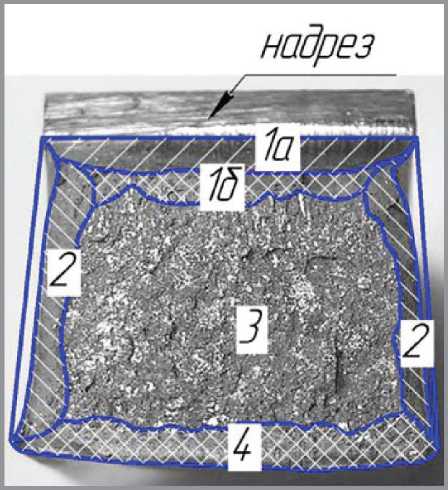

Рис. 3. Структура поверхности излома стандартного образца типа I по ГОСТ 9454-78 [22]:

1а и 1б – зона зарождения и стабильного роста трещины, соответственно (сдвиговый механизм разрушения); 2 и 4 – зоны пластичного (сдвигового) разрушения; 3 – зона хрупкого (кристаллического) разрушения.

При репродукции увеличено в 5 раз

Исследования изломов стандартных образцов сечением 10x10 мм типа Менаже, испытанных на ударный изгиб, проводили по методу Ньюхауза и Горицкого (рис. 3) [22, 23].

На фотоснимках изломов при увеличении в 5 раз измеряли площади зон поверхности излома. Измерения проводили с помощью программы «КОМПАС 3D-V12». Относительную площадь хрупкой составляющей Xp определяли по формуле

XP^xp -100(%), (3)

где Fхр – площадь зоны 3; F = 80 мм2 – общая площадь образца сечением 10x10 мм с надрезом.

Относительная площадь вязкой составляющей В соответственно равна:

B = (100 – Xp )(%).

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ

Площади зон излома ударных образцов

Таблица 3

|

Зоны поверхности излома |

Гранулят без TiO2 |

МХП, изготовленная по существующей технологии |

МХП, изготовленная по предлагаемой технологии |

|||

|

■/а № ^^^™j |

Fl 3 8 1 |

|||||

|

Площадь, мм2 |

Относительная доля, % |

Площадь, мм2 |

Относительная доля, % |

Площадь, мм2 |

Относительная доля, % |

|

|

Зона 3 (Fхр) |

53,54 |

67,0 |

44,3 |

55,4 |

35,20 |

44,0 |

|

Суммарная площадь вязких зон: 1а, 1б, 2 и 4 (Fв) |

26,46 |

33,0 |

35,7 |

44,6 |

64,8 |

56,0 |

Результаты замера площадей вязкой и хрупкой составляющих в зоне излома металла шва с различными присадками представлены в табл. 3.

Полученные данные свидетельствуют о том, что применение МХП, изготовленной по новой технологии, обеспечивает увеличение площади вязкой составляющей в изломе ударного образца примерно на 12%, а величину ударной вязкости – на 30%.

Сравнительный химический анализ металла швов показал, что, несмотря на отсутствие титана в основном металле и электродной проволоке, при сварке с проволочной крошкой без добавок TiO2 (контрольный образец) и в корневом, и в облицовочном шве содержится 0,005% титана (табл. 4).

Это свидетельствует о химическом взаимодействии сварочной ванны с флюсом АН-47, содержащим около 5,5% TiO2. Содержание Al в шве зависит от концентрации TiO2 в сварочной ванне. Амфотерный

Таблица 4

|

№ п/п |

Вариант приготовления МХП |

Зона анализа |

Содержание элементов в %% |

Расположение исследованных зон |

|||||||

|

Ti |

Mn |

Si |

Al |

C |

S |

||||||

|

1 |

Без добавки TiO2 |

Корневой шов |

0,005 |

0,73 |

0,63 |

0,03 |

0,088 |

0,015 |

|||

|

2 |

Существующая технология добавка TiO2 в МХП 0,4% (масс) |

Корневой шов |

0,007 |

0,70 |

0,65 |

0,08 |

0,077 |

0,015 |

|||

|

3 |

Новая технология добавка TiO2 в МХП 0,4% (масс) |

Корневой шов |

0,010 |

0,64 |

0,61 |

0,08 |

0,080 |

0,007 |

ir^^ |

||

|

Г |

|||||||||||

|

4 |

Без добавки TiO2 |

Облицовочный шов |

0,005 |

0,95 |

0,46 |

0,04 |

0,070 |

0,021 |

|||

|

7 - корнебой шоб |

|||||||||||

|

5 |

Существующая технология добавка TiO2 в МХП 0,4% (масс) |

Облицовочный шов |

0,005 |

0,96 |

0,49 |

0,08 |

0,070 |

0,021 |

z - оолицооочныи шоо |

||

|

6 |

Новая технология добавка TiO2 в МХП 0,4% (масс) |

Облицовочный шов |

0,007 |

0,94 |

0,54 |

0,07 |

0,070 |

0,01 |

|||

Результаты химического анализа металла швов

оксид Al2O3, средняя концентрация которого во флюсе около 11%, при наличии в ванне кислотного диоксида титана переходит из флюса в сварочную ванну. При этом образуются центры кристаллизации в виде неметаллических включений наноразмерного порядка из оксидных комплексов Al2O3· TiO2 в нитридо-титановой оболочке, как и α -железо, имеющей объемно-центрированную кубическую кристаллическую решетку [13, 24]. Содержание серы, одного из самых вредных охрупчивающих элементов, в швах, сваренных с МХП, изготовленной по новой технологии, в 2 раза меньше, чем в изготовленной по старой.

Выводы

-

1. Применение высокоэнергетической установки для приготовления металлохимической сварочной присадки с ускорением соударения смешиваемых частиц более 20 g обеспечивает 2-х кратное, по сравнению с существующей технологией, увеличение прочности сцепления и измельчение частиц модификатора до наноразмерного уровня.

-

2. Измельчение модифицирующих частиц и высокая прочность их сцепления с гранулятом обеспечивают формирование мелкозернистой структуры металла шва с высокими и стабильными прочностными показателями.

У важаемые коллеги !

П ри использовании материала данной статьи просим делать библиографическую ссылку на неё :

D ear colleagues !

T he reference to this paper has the following citation format :

Список литературы Новая технология получения гранулированного присадочного материала с наномодифицирующими добавками для дуговой сварки сталей

- Патон Б.Е. Современные направления исследований и разработок в области сварки и прочности конструкций//Автоматическая сварка. -2003. -№10/11. -С. 7-13.

- Любовиц Г. Предисловие редактора/Г. Любовиц//Разрушение: в 6 томах. Том 1. -М.: Мир, 1973. -616 с.

- Еремин К.И. Реестр зданий и сооружений 2007-2010 г.г. -М. -2011. -320 с.

- Патон Б.Е. Современные направления повышения прочности и ресурса сварных конструкций/Б.Е. Патон//Автоматическая сварка. -2000. -№9/10. -С. 3-9.

- Нотт Дж. Ф. Основы механики разрушения/Дж. Ф. Нотт//Перевод с англ. Д.В. Лаптева . -М.: Металлургия, 1978. -256 с.

- Иоффе А.Ф. Деформация и прочность кристаллов/А.Ф. Иоффе, М.В. Кирпичева, Н.А. Левитская//Журнал Русского физико-химического общества. -1924. -Т. 56. -С. 1489-1495.

- Петч Н. Металлографические аспекты разрушения/Н. Петч//Разрушение: в 6 томах. Том 1. Микроскопические и макроскопические основы механики разрушения. -М.: Мир, 1973. -616 с.

- Алов АА. Модифицирование металла шва при сварке алюминия/А.А. Алов, Г.Б. Бобров//Сварочное производство. -1959. -№ 6. -С. 1-6.

- Хренов К.К. Особенности модифицирования титаном сварных швов при автоматической сварке среднеуглеродистых сталей/К.К. Хренов, Л.А. Поздняк, Ю.А. Юзвенко, М.С. Самотрясов//Сварочное производство. -1959. -№ 6. -С. 6-8.

- Болдырев А.М. Управление кристаллизацией металла при сварке плавлением/А.М. Болдырев, Э.Б. Дорофеев, Е.Г. Антонов//Сварочное производство. -1974 -№ 6. -С. 35-37.

- Коберник Н.В. Современные представления о модифицировании наплавленного металла и металла шва наноразмерными частицами (обзор)/Н.В. Коберник, Р.С. Михеев, А.С. Панкратов, А.А. Линник//Сварка и Диагностика -2015. -№ 5. -С. 13-18.

- Болдырев А.М. Оценка термодинамических факторов взаимодействия металлохимической присадки со сварочной ванной//А.М. Болдырев, Д.А. Гущин, В.Д. Кузнецов, И.В. Смирнов/Научный вестник Воронежского ГАСУ. Строительство и архитектура. -Воронеж, 2014. -Вып. № 2 (34). -С. 24-33.

- Головко В.В. Особенности распределения и роль неметаллических включений в металле шва при введении в сварочную ванну нанооксидов//В.В. Головко, А.М. Болдырев, Д.А. Гущин, С.К. Фомичев, В.Д. Кузнецов, И.В. Смирнов/Сварка и Диагностика. -М. -2015. -№ 6. -C. 25-28.

- Кузнецов В.Д. Структура и свойства металла сварного шва, модифицированного нанооксидами/В.Д. Кузнецов, Д.В. Степанов//Автоматическая сварка. -2015. -№ 11. -С. 19-24.

- Болдырев А.М. Проблемы микро-и наномодифицирования швов при сварке строительных металлоконструкций/А.М. Болдырев, В.В. Григораш//Нанотехнологии в строительстве. -2011. -Том 3, № 3. -С. 42-52. -URL: http://nanobuild.ru/ru_RU/journal/Nanobuild_3_2011_RUS.pdf (дата обращения: 22.11.2016).

- Способ электродуговой сварки : Авт. свид. СССР №584996:B 23 K 9/00./А.М. Болдырев, Э.Б. Дорофеев, А.С. Петров, Т.И. Глазьева (СССР). № 2361777/25-027; заявл. 17.04.76; опубл. 25.12.77. Бюл. № 47. 2 с.

- Болдырев А.М. Влияние диоксида титана в составе металлохимической присадки на механические свойства металла шва стали 10ХСНД//А.М. Болдырев, В.Г. Гребен-чук, Д.А. Гущин/Сварка и Диагностика. -М. -2014. -№ 3. -С. 39-42.

- Болдырев А.М. Исследование прочности сцепления частиц в модифицирующей присадке для сварки мостовых конструкций под флюсом/А.М. Болдырев, В.В. Григо-раш, Д.А. Гущин, В.Г. Гребенчук//Нанотехнологии в строительстве. -2012. -Том 4, № 2. -С. 56-69. -URL: http://nanobuild.ru/ru_RU/journal/Nanobuild_2_2012_RUS. pdf (дата обращения: 22.11.2016).

- Патент РФ 2574930 МПК8 В23К 35/40, B22F 1/02, B22F 9/04, B02C 17/08. Способ получения гранулированного присадочного материала для дуговой сварки/А.М. Болдырев, Д.А Гущин, И.В. Гребенчук. Заявитель и патентообладатель Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Воронежский государственный архитектурно-строительный университет». -2014119083/02, заявл. 12.05.2014, опубл. 10.02.2016, Бюл. № 4. -4 с.

- Гущин ДА. Получение металлохимической сварочной присадки с нанодисперсными частицами диоксида титана/А.М. Болдырев, В.Г. Гребенчук, Д.А. Гущин, А.Г. Ткачев, С.В. Блинов//Нанотехнологии в строительстве. -2013. -Том 5, №6. -С. 5366. -URL: http://nanobuild.ru/ru_RU/journal/Nanobuild_6_2013_RUS.pdf (дата обращения 22.11.2016).

- Салтыков СА. Стереометрическая металлография. -М.: Металлургия, 1976. -270 с.

- Newhouse, D.L. Relationships Between Charpy Impact Energy, Fracture Appearance and Test Temperature in Alloy Steels/D.L. Newhouse//WELDING RESEARCH SUPPLEMENT. -1963. -№3. -p. 105-114.

- Горицкий В.М. Оценка сопротивления распространения трещины по результатам испытаний на ударную вязкость/В.М. Горицкий, Д.П. Хромов//«Заводская лаборатория». -1984. -№ 7. -С. 70-73.

- Головко В.В. Влияние неметаллических включений на формирование структуры металла сварных швов высокопрочных низколегированных сталей/В.В. Головко, И.К. Походня//Автоматическая сварка. -2013. -№ 6. -С. 3-11.