Новое в конструкциях углеродных вставок пантографов электротранспорта и пресс-формах для их компактирования

Автор: Самодурова Марина Николаевна, Барков Леонид Андреевич, Яров Булат Ажуватович, Созыкин Валерий Павлович, Латфулина Юлия Сергеевна

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 1 т.14, 2014 года.

Бесплатный доступ

Представлен анализ известных и новых конструкций вставок пантографов, разработанных в том числе учеными ЮУрГУ, производство которых освоено ООО «Графитопласт» (г. Челябинск), а также анализ известных и новых конструкций пресс-форм, разработанных учеными ЮУрГУ.

Вставки пантографа, пресс-форма, компактирование, углеродный материал

Короткий адрес: https://sciup.org/147156855

IDR: 147156855 | УДК: 621.336.322.002.3

Текст научной статьи Новое в конструкциях углеродных вставок пантографов электротранспорта и пресс-формах для их компактирования

Как известно [1], в первом электрическом трамвае, построенном в 1892 г. в Киеве, был использован роликовый токосъемник, а в трамвае г. Москвы в 1899 г. была использована уже контактная дуга. Но в связи с увеличением мощности тяговых двигателей и повышением скоростей движения трамваев в Европе, Америке и России в самом начале XX в. (1901 г.) начался переход на токосъемники пантографного типа со скользящими вставками. Вставки в первой четверти ХХ в. изготавливали из чугуна, стали, меди и сплавов алюминия. К положительным качествам металлических контактных вставок относятся: достаточно высокие прочность и износостойкость, а также повышенная электропроводимость, особенно медных вставок. Существенными недостатками металлических вставок являются: большой износ дорогого контактного провода, чаще всего медного, и необходимость применения смазки для поверхности контакта провода со вставкой. Кроме того, металлические вставки дают интенсивное искрение при движении трамвая, электрички, поезда, что является причиной повышенного износа контактного провода и источником помех для теле-и радиовещания.

В середине ХХ в. электрический транспорт во всем мире начали переводить на контактные вставки, изготовленные из порошковых композиций на основе железа, железа – меди, меди – железа – графита, алюминия – графита. Пористые вставки из указанных порошковых композиций, так же, как и металлические, нуждаются в смазке. В качестве смазок для пропитки пористых вставок используют солидол, автол, парафин, смеси автола с парафином и другие смеси.

Однако практика эксплуатации таких пористых порошковых вставок показала, что они имеют высокую стоимость, быстро изнашиваются, интенсивно изнашивают контактные провода, особенно вставки на основе порошка железа.

Указанные недостатки вставок из порошковых композиций на основе металлов привели во второй половине ХХ в. в странах Европы и США к их замене на вставки из порошковых композиций на основе углерода.

Основные преимущества углеродных контактных вставок перед металлическими и вставками из порошковых композиций на основе металлов заключаются в том, что в 2÷3 раза уменьшается износ контактных проводов, снижается или полностью исключаются помехи для радиотелевизионной и другой электронной аппаратуры, а также отпадает необходимость в смазке поверхности контакта провода со вставкой. Смазкой служит сам материал вставки.

Известные и новые конструкции вставок пантографов

В России запатентованы и другие конструкции вставок для пантографов электроподвижного рельсового транспорта. В патенте [5] предложена углеродная вставка, представляющая собой не прямоугольную в сечении пластину, как в патенте [3], а пластину дугообразной формы с радиусом от 2 до 5 м. Причем заходная сторона пластины выполнена под углом 30÷60° к основанию. По мнению изобретателей, такая геометрическая форма вставки позволяет повысить ее износостойкость. В патенте [6] задана высота средней части дугообраз-

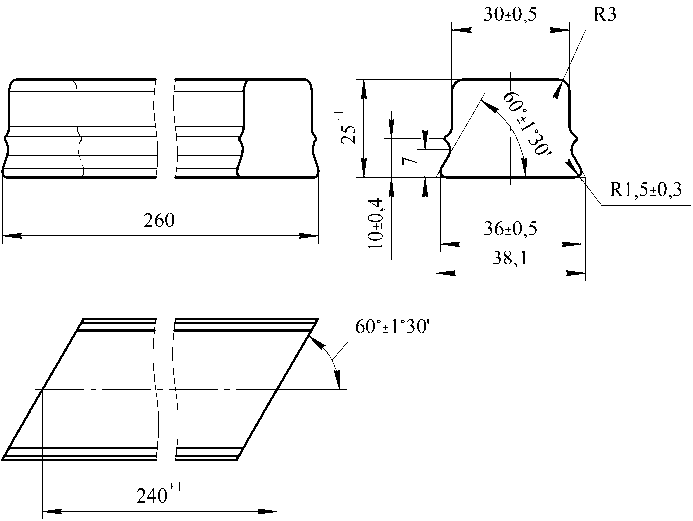

Рис. 1. Конструкция вставки пантографов из углеродных композиций [1]

ной пластины с радиусом 2÷5 м по патенту [5] величиной от 0,05 до 0,20 радиуса.

Описанные конструкции вставок имеют следующие существенные недостатки. В изобретениях [2, 4] описано устройство контактной вставки токоприемника прямоугольной формы поперечного сечения с основанием в виде «ласточкиного хвоста», состоящей из нескольких частей. Существенным недостатком такого токосъемного элемента с составной вставкой является то, что стыки частей вставки параллельны контактирующему с ней проводу. При попадании провода в стыки износостойкость вставки и токосъемного элемента резко падает за счет возникновения «пропилов» и сколов на стыках.

Указанный недостаток в значительной мере устраняется, если стыки отдельных частей вставки токосъемного элемента выполнены под углом к направлению контактного провода, как это сделано в патенте [3] и показано на рис. 1. В этом случае попадание провода в стыки отдельных частей вставки возможно только на дугообразных участках контактной сети.

Другим существенным недостатком токосъемных вставок с постоянной прямоугольной формой поперечного сечения, закрепленных с помощью «ласточкина хвоста» на прямолинейном держателе, является излишний расход материала вставок на концевых их участках.

Ясно, что в процессе эксплуатации наиболее интенсивно изнашивается средняя часть вставки, контактирующая с проводом на прямолинейных участках движения трамвая или электровоза. Концевые участки вставки токосъемного элемента контактируют с проводом только на дугообразных участках контактной сети, которых во много раз меньше прямолинейных и поэтому их износ незначителен.

Указанный недостаток частично устраняется в составной вставке, средняя контактная поверхность которой выполнена по радиусу, равному 2÷5 м, и эта поверхность имеет заходную часть с углом наклона к основанию 30÷60°. Концевые части вставки токосъемного элемента выполнены переменными по высоте, что дает значительную экономию углеродсодержащего материала (до 20 %) на концевых частях.

Однако на средних частях за счет их дугообразной контактной поверхности с большим радиусом расход углеродсодержащего материала увеличивается (на 30÷40 %). Таким образом, общий расход углеродсодержащего материала не снижается, а возрастает на 10÷20 %.

Известен также токосъемный элемент токоприемника электрического транспортного средства, содержащий металлический держатель с размещенной в нем составной вставкой, имеющей радиус контактной поверхности 2÷5 м, основание, выполненное в виде «ласточкина хвоста», для крепления в держателе, заходную часть для контактного провода, угол наклона которой к основанию вставки составляет 30÷60°, и высоту в средней части, равную 0,05÷0,20 радиуса контактной поверхности. Металлический держатель выполнен в виде равнобочной трапеции с углами при нижнем основании, равными 5÷15° [6].

Существенный недостаток описанной вставки заключается в том, что дугообразные части вставки получают высоту, в 1,5÷2,0 раза большую по сравнению с сечениями концов. Это значительно (на 30÷40 %) увеличивает расход материала на изготовление вставок токосъемных элементов. Кроме того, вставки с дугообразной контактной поверхностью за счет неоднородной высотной деформации при их прессовании получаются разноплотными и разнопрочными по длине. Плотность, прочность, а следовательно и износостойкость средней части дугообразной вставки понижена.

Следует также отметить, что токосъемные элементы с увеличенной в 1,5÷2 раза высотой в средней части имеют пониженную устойчивость при эксплуатации и склонны к сваливанию боковыми силами. Действия динамических боковых нагрузок от элементов контактной сети и статических сваливающих нагрузок от сил трения на поверхности контакта провода с токосъемным элементом ослабляют крепление «ласточкина хвоста» вставки в держателе. При этом ухудшается токосъем, возникают искрения и помехи в радиочастотном диапазоне. Выполнение заходной части вставки под углом 30÷60° к ее основанию в малой степени снижает величину ударных сил, действующих на боковую поверхность вставки со стороны деталей подвески провода, деталей стыковки провода по длине и, особенно, деталей механизмов, обеспечивающих пересечение контактных линий, например, трамваев. Но поскольку заходная часть вставки образует с контактной частью угол, то первый же боковой удар на вновь установленную вставку приходится именно на этот угол.

Попытка выполнить рабочий проект токосъемного элемента по патенту [7] показала, что изготовить его в соответствии с заданными размерами невозможно. Так высота в средней части вставки дугообразного токосъемного элемента находится в пределах (0,05÷0,2) R , где R – радиус дугообразности контактной поверхности, равный 2÷5 м. Таким образом, высота средней части вставки изменяется в пределах от h max = 0,2·5000 = = 1000 мм до h min = 0,05·2000 = 100 мм. Однако из промышленной практики известно, что высота вставок редко превышает 30 мм. Вставки указанных размеров изготовить невозможно, а потому говорить об их материалоемкости бессмысленно.

Для устранения указанных выше недостатков в конструкциях известных углеродных вставок пантографов электроподвижного транспорта, а также снижения их материалоемкости и повышения износостойкости авторами статьи на уровне изобретений [8, 9] разработана новая усовершенствованная конструкция вставок пантографов.

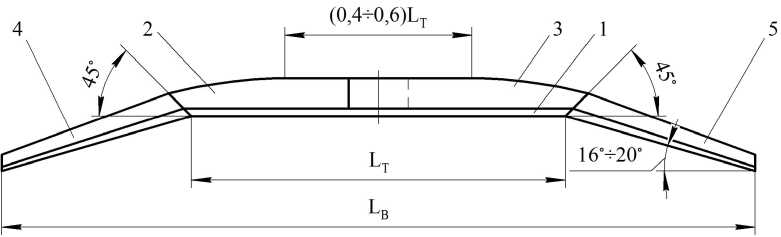

Поставленная цель по снижению материалоемкости и повышению износостойкости достигается тем, что в токосъемном элементе, содержащем ме- таллический держатель с закрепленными в нем с помощью «ласточкина хвоста» составными частями вставки, имеющими заходную часть для контактного провода, центральная часть вставки на длине 0,4÷0,6 малого основания трапеции выполнена параллельной этому основанию, на остальной части малого основания трапеции высота центральных частей вставок монотонно убывает. Сам металлический держатель для центральных и крайних частей вставки выполнен в виде равнобочной трапеции с углами при нижнем основании 16÷20° (рис. 2).

Отличие предлагаемой вставки от известной конструкции заключается также в том, что заход-ная часть для контактного провода описана ветвью параболы с формулой y = (0,2÷0,4) x 2, где у – текущая ширина вставки, x – текущая разница ( h max – h min). Стыки торцов центральных и крайних частей вставки выполнены под углом 45° к горизонту. Снижение материалоемкости и повышение износостойкости вставки достигается тем, что контактная центральная часть вставки на длине (0,4÷0,6) L т – малого основания трапеции держателя выполнена параллельной этому основанию, за счет этого достигается экономия от 25 до 35 % материала центральной части вставки. Износостойкость центральной части вставки, как показали промышленные исследования, повышается за счет удаления части дугообразной поверхности с пониженной плотностью, прочностью, механической и электрической износостойкостью. Снижение высоты вставок повышает надежность их крепления в держателе.

Кроме того, износостойкость вставки повышается за счет выполнения поверхности заходной части по параболической форме. Устранение углов на боковой поверхности и замена их на плавную ветвь параболы позволяет в начальный момент эксплуатации вставки избежать возникновения сколов, трещин и других макродефектов от динамического воздействия деталей подвески и стыковки контактного провода, а также деталей механизмов пересечения различных контактных линий. После приработки контактная поверхность, как показали исследования, также остается близкой к параболической.

Выполнение стыков торцов крайних и центральных частей вставки под углом 45° к горизонту также повышает износостойкость вставок. Та-

Рис. 2. Конструкция усовершенствованной вставки по [9]

кое сопряжение торцов позволяет устранить «пр о пилы» в процессе работы вставок. За счет устр анения ручных опера ций подгонки, запиловки то р цов достигается экономия углеграфитового мат е риала и сокращаются трудозатраты.

Токосъемный элемент электрического тран с портного средства работает следующим образом. Составная углеродная вставка ( см. рис. 2), включающая, например , две центральные части 2 и 3 и две концевые части 4 и 5, закреплена с помощью «ласточкиных хвостов» в держателе 1. При движ е нии транспортного средства по прямолинейным участкам пути контактный провод касается прям о линейного участка протяженностью (0,4 ÷0,6) L т центральных частей 2 и 3 вставки.

Касание провода со вставкой начинается на максимальной ее высоте h max , от динамических б о ковых ударов вставку предохраняет параболическая контактная поверхность по ширине вставки.

На радиусных участках пути контактный про вод в зависимости от радиуса искривления пути касается наклонных к горизонту участков це н тральных частей вставки 2 и 3 или ее концевых частей 4 и 5. От «пропилов» стыки центральных вставок 2 и 3 друг с другом предохраняет их н аклон к продольно-вертикаль ной плоскости, а ст ы ки центральных и концевых вставок – наклон к горизонтальной плоскости.

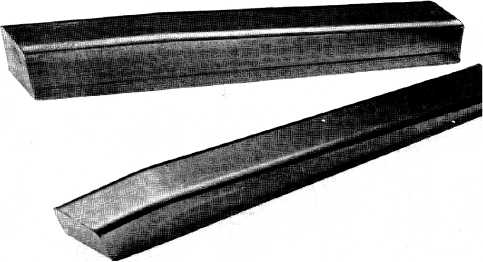

Промышленное производство усовершенс т вованной конструкции вставок освоено на ООО «Графитопласт» (г. Челябинск). Технологический процесс их изготовления разработан ав тором ста тьи М.Н. Самодуровой в период ее работы (2000 – 2007 гг.) на ООО «Графитопласт» в должности главного технолога. Внешний вид отдельных ча стей вставки показан на рис. 3.

Близкие по геометрической форме углеро д ные вставки пантографов электроподвижного рельсового транспорта для Европы и других стран мира производит всемирно известная немецкая фирма Schunk [10].

Известные и новые конструкции пресс-форм

Известна неразборная пресс-форма для прессования изделий, например, прямоугольного поперечного сечения из порошковых композиций на основе углерода, содержащая матрицу, опорную плиту и вертикальный пуансон [11].

В такой неразъемной пресс-форме прессование вставок с подошвой в виде ласточкина хвоста возможно только при приложении активного усилия к подошве. При этом максимальная плотность и прочность будет иметь поверхность подошвы, а контактная поверхность рабочей части вставки будет иметь плотность и прочность на 20÷25 % меньше поверхности подошвы, что снижает работоспособность вставки. Это является основным недостатком указанной вставки и пресс-формы.

Известна пресс-форма по изобретению [12], содержащая вертикальный пуансон, две боковины, состыкованные по вертикальной плоскости, образующие полость для засыпки порошка. В нижней части полости можно выполнить вырезы для ласточкиных хвостов и при прессовании активное усилие прикладывать к контактной поверхности рабочей части вставки. Это повысит плотность и прочность рабочей поверхности, однако в этом случае ласточкин хвост подошвы контактной вставки будет иметь пониженную плотность и прочность, что снизит ее работоспособность.

Основной причиной низкой плотности и прочности ласточкиных хвостов подошвы являются пониженные в несколько раз по сравнению с активным вертикальным усилием боковые усилия их прессования [13].

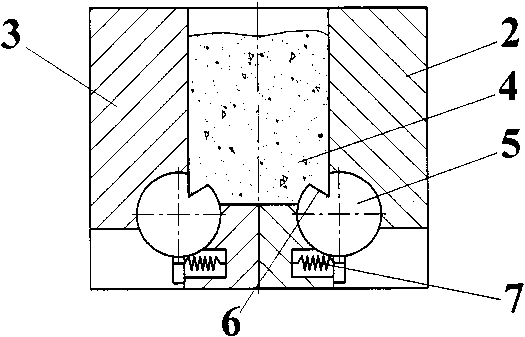

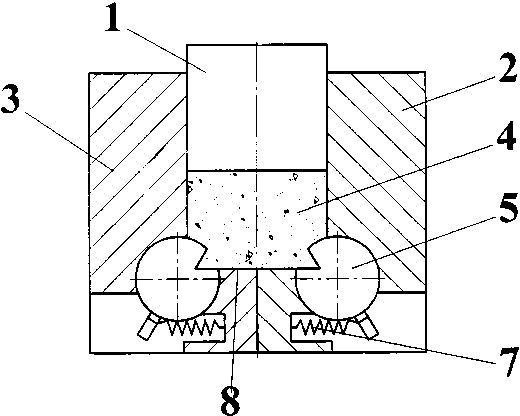

Для устранения указанных недостатков авторами статьи была разработана и запатентована [14] принципиально новая конструкция пресс-формы, работа которой показана на рис. 4. Как видно из рис. 4, пресс-форма состоит из вертикального пуансона 1, состыкованных в вертикальной плоскости боковин 2, 3, образующих матрицу. Боковины 2, 3 образуют полость 4 для засыпки порошка. В боковинах 2, 3 со стороны дна полости 4 симметрично относительно оси пресс-формы смонтированы поворотные оси 5, имеющие по всей длине клиновидные полости 6 формования подошвы вставки. Вершина полостей 6 лежит на пересечении дна полости 4 засыпки порошка с вертикальными стенками боковин 2, 3. В боковинах 2, 3 расположены подпружиненные фиксаторы 7 начального положения осей 5.

Рис. 3. Внешний вид центральной и боковой части вставки

а)

б)

Рис. 4. Схема работы пресс-формы: а – перед прессованием; б – после прессования

Пресс-форма работает следующим образом. В полость 4, образованную боковинами 2, 3, засыпается порошок. Подпружиненные фиксаторы 7 удерживают в начальном положении оси 5, и полости 6 заполняются порошком. Включают привод вертикального пуансона 1, который, двигаясь вниз, поворачивает оси 5, преодолевая усилия пружин фиксатора 7. При дальнейшем перемещении пуансона 1 происходит формование подошвы контактной вставки в виде ласточкина хвоста активным вертикальным усилием.

Выводы

-

1. Приведены сведения о появлении в мире электротранспорта с токосъемниками пантограф-ного типа, истории совершенствования конструкций вставок и порошковых материалов для их изготовления.

-

2. Проанализированы известные в мире конструкции вставок пантографов, отмечены их недостатки и описаны новые, разработанные авторами статьи на уровне изобретений, усовершенствованные конструкции вставок.

-

3. Описаны конструкции известных в России пресс-форм, предназначенных для одностороннего прессования вставок пантографов, представлены материалы по конструкции новой оригинальной пресс-формы, выполненной авторами статьи на уровне изобретения, позволяющей формовать одновременно рабочую часть вставки и ее подошву в виде ласточкина хвоста.

Список литературы Новое в конструкциях углеродных вставок пантографов электротранспорта и пресс-формах для их компактирования

- Ивин, К.В. Токосъемники городского наземного транспорта/К.В. Ивин, А.Н. Трофимов, Г.Г. Энгельс. -М.: Изд-во литературы по строительству, 1965. -160 с.

- G.B. Patent 1374972. Improvements in or relating to current collectors for use with overhead power cables/I.C. Ferguson. -Publ. 20 Nov. 1974.

- U.S. Patent 4578546. Electric traction currentcollector/I.C. Ferguson. -Publ. Apr. 28, 1983.

- А.с. 1397323 СССР, МКИ Н 02 Н 5/12. Устройство крепления контактной вставки токоприемника/В.М. Павлов, В.П. Михеев. -№ 412548/24-07; заявл. 21.01.1986; опубл. 25.05.1988, Бюл. № 19.

- Пат. 1809725 Российская Федерация, МПК H01R39/20. Композиция для изготовления токоприемников/Л.Д. Чупарова, И.К. Бороха, В.И. Гри цай. -Заявл. 02.12.1993; опубл. 09.10.1995, Бюл. № 28.

- Пат. 2168422 Российская Федерация, МПК7 B60L5/08. Токосъемный элемент токоприемника электрического транспортного средства/С.М. Жуковин, Е.И. Власов. -№ 2229395; заявл. 30.12.2002; опубл. 27.05.2004, Бюл. № 16.

- Пат. 2184041 Российская Федерация, МПК B60L5/08. Токосъемный элемент токоприемника электрического транспортного средства/С.М. Жуковин, Е.И. Власов, Ю.Н. Волегов и др. -№ 2001103829/28; заявл. 12.02.2001; опубл. 27.06.2002, Бюл. № 6.

- Пат. на полезную модель 30687 Российская Федерация, МПК7 B60L5/08. Токосъемный элемент электрического транспортного средства/М.Н. Самодурова, Л.А. Барков. -№ 2002135796/282002135796/28; заявл. 30.12.2002; опубл. 10.07.2003, Бюл. № 19.

- Пат. 2229395 Российская Федерация, МПК7 B60L5/08. Токосъемный элемент электрического транспортного средства/М.Н. Самодурова, Л.А. Барков. -№ 2002135796/282002135795/26; заявл. 25.10.2002; опубл. 27.05.2004, Бюл. № 15.

- Проспект фирмы Schunk Kohlenstofftechnik. Carbon Sliding Strips for pantographs. -Germany, Dresden, Schunk GmbH, 2007. -14 p.

- Темкин, И.В. Производство электроугольных изделий/И.В. Темкин. -М.: Высш. шк., 1975. -232 с.

- Пат. на полезную модель 95282 Российская Федерация, МПК7 В 22 F 3/02, В 30 В 15/02. Пресс-форма для прессования штабиков/Л.А. Барков, С.А. Мымрин, А.Б. Чаплыгин и др. -№ 2010104493/22; заявл. 09.02.10; опубл. 27.06.10, Бюл. № 18. -7 с.

- Фиалков, А.С. Процессы и аппараты производства порошковых углеграфитовых материалов/А.С. Фиалков. -М.: Аспект пресс, 2008. -687 с.

- Заявка 2013126603 Российская Федерация, МПК7 В 22 F 3/03. Пресс-форма для прессования контактных вставок токосъемников электроподвижного рельсового транспорта/М.Н. Самодурова, В.А. Иванов, Л.А. Барков и др. -№ 2013126603; заявл. 10.06.13; пол. реш. 26.08.13. -11 с.