Новые катализаторы на основе диоксида циркония для изомеризации алканов нефтяных фракций

Автор: Кузнецов П.Н., Твердохлебов В.П., Кузнецова Л.И., Казбанова А.В., Мельчаков Д.А., Довженко Н.Н.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 4 т.4, 2011 года.

Бесплатный доступ

В статье представлены результаты исследований закономерностей формирования фазового состава и текстурных свойств катализаторов на основе диоксида циркония, модифицированного сульфатными и вольфраматными анионами и различными трехвалентными катионами в зависимости от состава предшественников катализаторов и условий приготовления. Изучены каталитические свойства в реакциях изомеризации н-алканов С4-С7. Показано, что сульфатированные катализаторы эффективны при изомеризации низкомолекулярных алканов от бутана до гексана. Для изомеризации алканов гексан- гептановых фракций наиболее эффективны вольфраматсодержащие катализаторы.

Автобензины, изомеризация алканов, диоксид циркония, катализаторы, анионное и катионное модифицирование

Короткий адрес: https://sciup.org/146114599

IDR: 146114599 | УДК: 541.128.13:542.952.1:547.313.4:546.831

Текст научной статьи Новые катализаторы на основе диоксида циркония для изомеризации алканов нефтяных фракций

Технологический уровень производства и динамика потребления моторных топлив являются важнейшими факторами рынка нефтепродуктов, в большой степени определяющими направления развития нефтепереработки. Современные тенденции отличаются опережающим ростом мощностей процессов гидроочистки, гидрокрекинга и изомеризации, позволяющих увеличить производство и качество высокосортных топлив и масел. Задача повышения качества моторных топлив на российских НПЗ определена Федеральным законом РФ «О техническом регулировании», в частности техническим регламентом, утвержденным Постановлением Правительства РФ № 609 от 12.10.2005, который установил сроки перехода к использованию более эффективных и экологически безопасных топлив. Для реализации этих задач необходимо создание новых эффективных отечественных технологий нефтепереработки и нефтехимии, включая новые более эффективные катализаторы и предприятия по их производству.

В Восточно-Сибирском регионе нефтеперерабатывающая отрасль представлена двумя предприятиями «Роснефти» – ОАО «Ачинский нефтеперерабатывающий завод» с объемом переработки около 7 млн т. и ОАО «Ангарская нефтехимическая компания» проектной мощностью по переработке около 12 млн т нефти в год. Действуют также несколько мини-заводов по производству моторных топлив для местных нужд. Ачинский НПЗ был введен в эксплуатацию в 1982 г. по топливному варианту, включающему атмосферную перегонку, гидроочистку и каталитический риформинг. Глубина переработки нефти на АНПЗ составляет около 63 %. ОАО «Ангарская нефтехимическая компания» является одним из крупнейших нефтеперерабатывающих предприятий России, в настоящее время объем переработки нефти составляет около 9,5 млн т, глубина переработки 76 %. Сырьем для обоих НПЗ служит нефть месторождений Западной Сибири.

В последние годы базовые нефтяные месторождения в Западной Сибири вступили в фазу падающей добычи. Значительные запасы углеводородного сырья – нефти и природного газа – имеются на территории Восточной Сибири и республики Саха (Якутия) (Конторович, 2002; Конторович и др., 2006; Конторович, Чурашев, 2009; Конторович и др., 2008). Почти все нефти относятся к высококачественным низкосернистым и легким сортам (Конторович, 2006; Минеральные ресурсы…, 2002; Шибисов, Еханин, 2009; Филипцов, 2010). При этом групповой углеводородный состав отличается от состава западно-сибирской нефти. Так, бензиновые фракции нефтей из Юрубченского, Собинского, Куюмбинского и Талаканского месторождений содержат значительно меньше изоалканов, в 2 раза меньше нафтеновых углеводородов и в 2 раза больше трудно перерабатываемых нормальных алканов (табл. 1) (Кузнецов и др., 2008; Микишев и др., 2010).

С 2009 г. на Ангарском НПЗ совместно с нефтью западно-сибирских месторождений началась подкачка нефтей Талаканского и Верхнечонского месторождений. В перспективе предусматривается освоение Юрубчено-Тохомского месторождения с подачей нефти на Ангарский и Ачинский НПЗ. Вовлечение в переработку нефтей восточных месторождений на Ангарском НПЗ привело к изменению качества фракции 80-180 оС – сырья для установки каталитического риформинга (Микишев и др., 2010). В результате содержание ароматики C7-C8 в катализате риформинга снизилось до 34-35 % мас. против 43-44 % для катализата из западно-сибирской нефти, при этом увеличилось содержание бензола (в среднем, на 1 % мас.). Увеличилась роль гидрокрекинга, и, соответственно, повысился расход водорода. Переход на новое сырье может привести также к ухудшению показателей процессов изомеризации на обоих заводах из-за менее благоприятного состава легких бензиновых фракций восточных нефтей, что потребует проведения соответствующих технологических разработок.

Следует отметить, что большинство месторождений Восточной Сибири нефтегазовые, т.е. содержат как нефть, так и природный газ. На большинстве месторождений природный газ практически не содержит сероводорода и обогащен этаном, пропаном и бутаном. Особо ценным компонентом является гелий, средневзвешенные концентрации которого составляют 0,38 % (на Собинском и Ковыктинском месторождениях – 0,57 %) (Конторович, Чурашев, 2009; Минеральные ресурсы…, 2002; Шибисов, Еханин, 2009)).

Уместно заметить, что в России всего имеются 169 месторождений гелия, при этом на три наиболее крупных месторождения в Восточной Сибири (Чаяндинское, Ковыктинское и Собин- – 439 –

Таблица 1. Сопоставление группового углеводородного состава (мас. %) бензиновых фракций НК-180 0 С нефтей месторождений Западной и Восточной Сибири

|

Углеводород |

Западная Сибирь |

Восточная Сибирь |

||||

|

Куюм-бинское |

Юруб-ченское |

Собинское |

Талаканское |

Ванкорское |

||

|

Ароматические |

10,7 |

3,6 |

5.8-3,7 |

3,7 |

7,5-12,5 |

5,6-22,3 |

|

Нафтены |

35,5 |

15,7 |

16,7-14,4 |

12,2 |

9,2-20,6 |

36,6-44,3 |

|

Изопарафины |

30,4 |

34,5 |

36,0-31,6 |

33,2 |

72,7-81,8 |

22,5-28,0 |

|

Н-парафины |

23,4 |

46,0 |

41,4 -47,1 |

48,1 |

- |

5,6-22,1 |

|

ОЧ |

51 ММ |

- |

40 ММ |

- |

- |

56-46 (расч.) |

Таблица 2. Сравнительные показатели изомеризации н-алканов на циркониевых катализаторах, модифицированных вольфрамат- и сульфат-анионами

В связи с расширением парка современных легковых и грузовых автомобилей в России особо актуально производство экологически безопасных и высокооктановых автобензинов и вы-сокоцетановых и низкозастывающих сортов дизельного топлива. Универсальное направление для решения этой задачи – создание новых модификаций низкотемпературных катализаторов и каталитических процессов скелетной изомеризации н-алкановых углеводородов бензиновых и дизельных фракций в соответствующие разветвленные изомеры с высокими октановыми и цетановыми характеристиками и более низкими, чем н-алканы, температурами замерзания и помутнения. Решение этой задачи не требует значительных капитальных вложений и эксплуатационных затрат, т.к. процессы протекают в мягких условиях, не нужна организация специального производства водорода, обычно достаточно водорода с установок риформинга.

Существующие промышленные процессы изомеризации алканов осуществляются вблизи термодинамического равновесия, поэтому технологические показатели в решающей степени – 440 – определяются активностью катализаторов. Широко используются среднетемпературные катализаторы на основе цеолитов (HS-10 фирмы ЮОП, IР-632 Французского института нефти, катализатор Hysopar фирмы Sud-Chemie, отечественный катализатор СИ-1 НПП «Нефтехим») и низкотемпературные катализаторы на основе хлористого алюминия (катализаторы ЮОП I-8; I-80, I-82™, I-84™, I-120, I-120™, 122тм, катализаторы фирмы ФИН IS-614; IS-614A, фирмы Энгельгард RD-291 и его аналоги НИП-РД, НИП-3А российской фирмы Олкат) (Каминский и др., 2005; Кузнецов и др., 2005; Лавренов и др., 2007; Боруцкий, Подклетова, 2002). Последние годы получают распространение новые катализаторы на основе сульфатированного диоксида циркония, такие как LPI-100 фирмы ЮОП и отечественные катализаторы ИПК-2С фирмы Олкат и СИ-2 НПП «Нефтехим» (Каминский и др., 2005). Все процессы получения изомеризатов используют в качестве сырья низкокипящие пентан-гексановые фракции нефти.

На Ачинском НПЗ в 2008 г. реализована низкотемпературная каталитическая изомеризация пентан-гексановой фракции (процесс ПЕНЕКС ДИГ фирмы ЮОП) на платинированном хлористом алюминии. Катализаторы такого типа отличаются наиболее высокой активностью. Однако они имеют существенные недостатки, связанные с высокой чувствительностью к ядам, невозможностью регенерации, необходимостью непрерывного введения в сырье коррозионно опасных хлорсодержащих соединений и последующей очистки отходящих газов от хлористого водорода. Для изомеризации алканов С 7+ такие катализаторы, как и другие известные промышленные катализаторы, мало эффективны из-за низкой селективности и малой устойчивости к дезактивации коксовыми отложениями. По этой причине содержание в сырье гептановой фракции допускается не более 3-15 % (в зависимости от модификации процесса), а ароматических углеводородов (бензола) не более 3 %.

На Ангарском заводе в 2010 г. запущен процесс CKS ISOM среднетемпературной изомеризации легкой бензиновой фракции на импортном платинированном цеолитном катализаторе Hysopar (Ясакова и др., 2010). Такие катализаторы в существенной степени свободны от недостатков, присущих хлорированным катализаторам. Их главный недостаток связан с относительно невысокой кислотностью, что требует применения повышенных температур (выше 250300 0С), которые термодинамически ограничивают выход высокоразветвленных изомеров.

В последние годы в промышленности начали применять новые катализаторы на основе сульфатированного диоксида циркония. Катализаторы такого типа сочетают основные досто -инства хлористого алюминия и цеолитов. По каталитической активности они приближаются к хлористому алюминию, но, как и цеолиты, значительно более устойчивы к воздействию примесей и способны к регенерации. К настоящему времени в литературе опубликовано большое количество данных о физико-химических свойствах и изомеризующей активности катализаторов на основе сульфатированного диоксида циркония, а также оксидов некоторых других металлов (Лавренов и др., 2007; Боруцкий, Подклетова, 2002; Ясакова и др., 2010; Иванов, Кустов, 2000; Казаков и др., 2010; Кузнецов и др., 2005; Кузнецов и др., 2010). Каталитическую активность связывают с высокодисперсным диоксидом циркония метастабильной тетрагональной модификации с закрепленными на поверхности сульфатными группами.

Вместе с тем, несмотря на опыт промышленного использования, физико-химические закономерности формирования циркониевых катализаторов изучены мало. Во многом это связано с метастабильностью каталитически активной формы диоксида циркония, вследствие чего структурные и каталитические свойства катализаторов очень чувствительны к особенностям приготовления. Значительно меньше изучен новый класс перспективных оксидных каталитических систем, модифицированных анионами WO42- и МоО42- (Лавренов и др., 2007; Ясакова и др., 2010; Кузнецов и др., 2010).

В настоящей статье рассмотрены результаты исследований закономерностей формирования и изомеризующей активности катализаторов на основе диоксида циркония, модифицированного сульфатными и вольфраматными анионами и некоторыми трехвалентными катионами.

Методика приготовления катализаторов включала синтез гидроксидного предшественника путем осаждения из водного раствора соли цирконил-хлорида раствором аммиака. Катионные и анионные добавки вводили как на стадии осаждения, так и пропиткой ксерогеля. В качестве катионных промоторов использовали катионы Fe3+, Y3+ , Al3+ , Mn3+ и Sc3+ с содержанием от 0,5 до 25 ат. %. Анионное модифицирование осуществляли пропиткой высушенного гидроксида циркония растворами серной кислоты и метавольфрамата аммония. Термическую обработку высушенных модифицированных образцов проводили в интервале температур 350 – 870 °С. В тексте приняты следующие обозначения (пример): 5Al3+/Zr600 – диоксид циркония, промотированный катионами алюминия в количестве 5 ат. % (в расчете на сумму катионов) после прокаливания при 600 0С; 6SO 4 2-/5Al3+/Zr600 – соответствующий образец, содержащий 6 % SO42--групп .

Закономерности формирования катализаторов на основе катион-и анионмодифицированного диоксида циркония

Влияние катионных промоторов на структурные свойства диоксида циркония

При смешении раствора аммиака с раствором соли цирконила ступенчато протекают процессы гидролиза и поликонденсации, которые приводят сначала к образованию тетрамерного гидроксокомплекса:

[Zr(H 2 O) 8 ]4+ +2H 2 O о [Zr(H 2 O) 6 (OH) 2 ]2+ + 2H 3 O + .

4[Zr(H 2 O) 6 (OH) 2 ]2+ о [Zr 4 (H 2 O) i6 (OH) 8 ] 8 + + 8H 2 O.

При дальнейшем гидролизе тетрамера и конденсации продуктов образуются полиядерные гидроксокомплексы и коллоидные частицы гидрогеля общего состава [Zr4O8-х(OH)2хуH2O]n.

Полученный после высушивания ксерогель ZrO x (OH) 4-2x является высокодисперсным рентгеноаморфным веществом с удельной поверхностью до 420 м2/г со среднестатистическим размером частиц-глобул 3-4 нм. Кристаллизация оксидной фазы начинается при прокаливании при температуре около 350 ° С в двух формах - стабильной моноклинной (М) и метастабиль-ной тетрагональной (Т). При повышении температуры до 600 0С Т-ZrO 2 претерпевает фазовый переход в М-форму. Введение трехвалентных катионов повышает термическую устойчивость Т-формы оксида, причем тем больше, чем больше концентрация катионов.

Известно предположение (Garvie, 1965; Gopalan et al., 1995; Mercera et al., 1990), что стабилизация высокотемпературных форм ZrO 2 (тетрагональной и кубической) катионными, а так- – 442 –

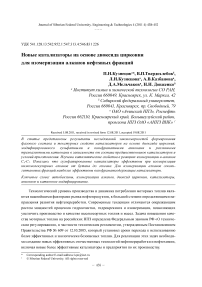

Рис. 1. Зависимость доли Т формы ZrO2 в оксидном продукте от разности радиусов катионов-промоторов и Zr4+. Концентрация катионов 1,5 ат.%, температура прокаливания 600 оС же анионными промоторами при термодинамически неблагоприятных низких температурах (ниже 700-800 0С) связана с тем, что промоторы задерживают рост кристаллитов, стабилизируя наноструктурированное состояние оксида. Малые кристаллиты Т-формы (менее 25-30 нм), в отличие от крупнокристаллических частиц, термодинамически оказываются предпочтительнее М-формы из-за более низкой величины поверхностной энергии. Повышение термической устойчивости наноструктурированных форм часто связывают с образованием твердых растворов катионов промоторов в решетке ZrO2 (Иванов, Кустов, 2000).

Было изучено влияние катионов Y3+, Al3+, Fe3+, Mn3+, Sc3+ на стабилизацию метастабильных форм ZrO 2 (Кузнецов и др., 2009). На рисунке 1 показано изменение доли образующейся при прокаливании Т - формы ZrO 2 , характеризующей стабилизирующий эффект катионов с различным размером, определяющим вероятность образования твердых растворов. Видно, что имеет место сложная закономерность. Катионы Sc3+ хотя и имеют радиус (0,83 А ° ), близкий к радиусу Zr 4+ (0,87 А ° ), что должно благоприятствовать образованию твердого раствора, однако оказывают слабое влияние на фазовый состав оксидной системы. Наиболее эффективными стабилизаторами высокосимметричных форм оказываются как малые катионы Al3+, так и катионы Y3+ с размером значительно большим, чем катионы Zr4+. Для системы Al3+/Zr600 максимальное содержание Т-формы с размерами кристаллитов не более 13-14 нм образовывалось при концентрации Al3+ 5-10 ат. %. Введение большего количества катионов замедляет процесс кристаллизации при прокаливании, повышает термическую устойчивость неокристаллизованного аморфного состояния оксидной фазы.

Формирование анионмодифицированного диоксида циркония

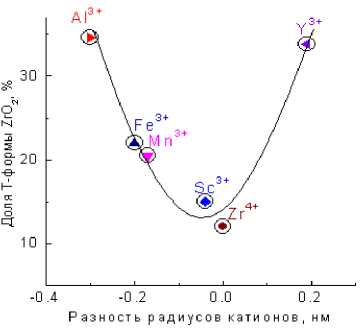

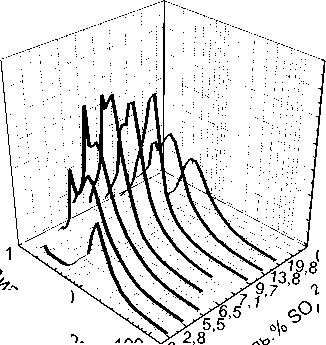

Система SO42-/ZrО2 . Введение сульфатных анионов, как и катионов-промоторов, также способствует стабилизации Т-формы ZrO2 при прокаливании (Кузнецов и др., 2010; Кузнецов и др., 2004; Санников, 2007; Babou et al., 1995). Как видно из рис. 2, ее количество после прокаливания при 600 0С находится в экстремальной зависимости от концентрации сульфатных групп. Максимум наблюдается при содержании SO 2--групп 5-7 моль.%, близком к достижению моно-4

о. ф 5 со ГО CL

Содержание SO4 2- , моль.%

Рис. 2. Влияние сульфатных групп на содержание и размер кристаллитов Т-формы ZrO2 после прокаливания сульфатированного ксерогеля при 600 оС слойного покрытия поверхности ZrO2 (6 моль.% SO42-). При увеличении концентрации SO42- более 8 моль. % количество Т-формы постепенно уменьшается: часть образующейся при прокаливании оксидной фазы сохраняет рентгеноаморфное строение. Средний размер образующихся кристаллитов Т-формы непрерывно уменьшается от 15-18 до 10-11 нм при увеличении количества SO42--групп до 20 моль.%.

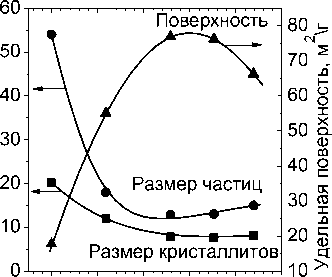

По данным низкотемпературной адсорбции азота изучена эволюция текстуры ZrO 2 под действием вводимых SO42--групп. Из рис. 3 видно, что по мере увеличения концентрации анионов происходит непрерывная перестройка мезопористой структуры. Образцы, содержащие менее 13,8 % SO42-, имеют бимодальное распределение пор по размерам, положение максимума для крупных пор варьирует в пределах от 4 до 8 нм, а размер малых пор остается в интервале 3-4 нм. Максимальная удельная поверхность (100-110 м2/г), минимальные средние размеры частиц (9,0-10,0 нм) и пор (5,5-6,5 нм) получены при содержании 5-7 % SO 4 2- (рис. 4). Объем мезопор для различных образцов составляет 0,19-0,23 см3/г, а объем микропор не превышает 0,01 см3/г.

Катионное промотирование (система SO42-/Ме3+/Zr) позволяет повысить термическую устойчивость наноразмерной Т-формы ZrO 2 и направленно регулировать ее текстурные свойства (Кузнецов и др., 2010; Кузнецов и др., 2004; Санников, 2007).

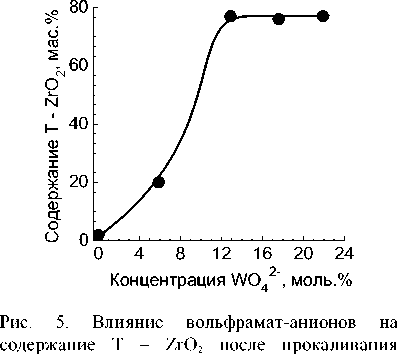

Система WO42-/ZrО2. Процесс кристаллизации Т-формы ZrО 2 , модифицированного вольфрамат-анионами, происходит при более высокой температуре, т.е. анионы WO42-, в сравнении с анионами SO 4 2-, проявляют более сильное тормозящее действие на процесс кристаллизации (Кузнецов и др., 2010). После прокаливания при 700 0С количество Т-формы резко возрастает в образце, содержащем 12,9 моль.% WО 4 2- (рис. 5). При пересчете на поверхностную концентрацию это соответствует 8 атомам W/нм2, что близко к теоретически рассчитанной величине монослоя (6,3 атомов W/нм2). Наноразмерная Т-форма ZrO 2 , содержащая вольфрамат-анионы, термически значительно более устойчива (до 870 0С), чем сульфатированная. В образцах с большим содержанием вольфрамат-анионов в небольшом количестве – 444 –

26 р т 24 с£ 22 с 20 zf 18 р н 16 го 14 ; 12

ф

0.035

0.030

0.025

0.020

0.015

0.010

0.005

0.000

к

Рис. 3. Распределение объема пор по размерам в образцах ZrO 2 с различным содержанием SO 42-

Поверхность

Частицы

100 J3-

80 Поры

ф 00

ф

0 2 4 6 8 101214161820

Содержание SO4 2- , моль.%

Рис. 4. Удельная поверхность, средний размер частиц и пор ZrO2 в зависимости от содержания SO 42-

вольфрамированного ксерогеля при 700 о С

присутствуют также собственные фазы оксида вольфрама моноклинной и тетрагональной модификаций.

Модифицирование ZrO2 вольфрамат-анионами приводит к увеличению удельной поверхности после прокаливания при 700 0С от 15 до 75 м2/г (рис. 6). Средний размер частиц образцов WO42-/ZrO2, рассчитанный из величины удельной поверхности, находится в интервале 14–20 нм, что мало отличается от размера кристаллитов (13-16 нм).

Каталитические свойства анионмодифицированных форм ZrO2 в процессах изомеризации н-алканов

Катализаторы на основе диоксида циркония, модифицированного катионами и сульфатными и вольфраматными анионами, испытывали на установке с проточным реактором в процессах изомеризации индивидуальных н-алканов от С 4 до С 7 , пентан- – 445 –

ф со

0 5 10 15 20 25

Концентрация WO4 2- , моль.%

Рис. 6. Удельная поверхность, средний размер частиц и кристаллитов ZrO 2 в зависимости от содержания WO 42-

Содержание SO4 2- , моль, %

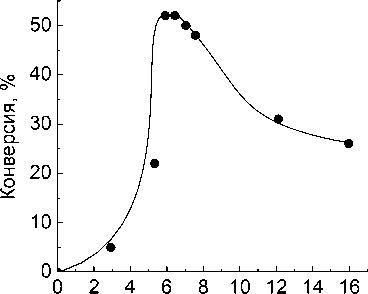

Рис. 7. Конверсия н-бутана на сульфатированном ZrO 2 в зависимости от содержания SO 42- при 200 о С

гексановой нефтяной фракции и смесях н-гептана с бензолом (10 %) и толуолом (10 %). Следует отметить, что циркониевые катализаторы в ходе реакции теряют активность из-за отложения коксообразных продуктов, блокирующих кислотные центры. Для предотвращения их образования в катализаторы вводили платину.

Каталитические свойства сульфатированного диоксида циркония

В реакции изомеризации н-бутана активность катализаторов сложным образом зависит от концентрации SO42-групп. При низкой концентрации они мало активны, резкое увеличение активности достигается при концентрации 6-7 моль.% SO 4 2- (рис. 7) (Кузнецов и др., 2010; Санников, 2007; Кузнецов и др., 2005). Промотирование сульфатированного ZrO2 катионами Fe3+ и Al3+ повышает каталитическую активность, что обусловлено увеличением силы и концентрации кислотных центров (Кузнецов и др., 2010; Санников, 2007; Kuznetsov et al., 2009). Наиболее высокой активностью отличаются промотированные алюминием образцы, содержащие 1,5-5,0 ат. % Al3+. На оптимизированном по составу и условиям приготовления катализаторе, содержащем платину, изомеризация н-бутана эффективно протекает в низкотемпературной области 145-175 0C практически с равновесными выходами изобутана (Кузнецов и др., 2005; Санников, 2007; Кузнецов и др., 2005).

Исследования показали, что полученные сульфатированные катализаторы проявляют высокую эффективность также при изомеризации н-пентана и прямогонной пентан-гексановой нефтяной фракции (Санников, 2007). Так, при изомеризации н-пентана при 150 0С и объемной скорости подачи 2,1-3,4 ч-1 конверсия составляла 74,0-77,3 % с селективностью по изопентану не менее 97,2 %, а по сумме изомеров С4-С5 более 98 %. При изомеризации промышленной пентан-гексановой фракции нефти Ачинского НПЗ при давлении водорода 1,0 МПа при 150175 0С выход изомеризата составлял 96-99 %. Октановое число изомеризованной фракции повышалось на 11,7-12,2 пунктов (от 72,2 до 83,9-84,4 по исследовательскому методу). Полученный изомеризат может использоваться в качестве высокооктанового компонента смешения при производстве автобензинов.

Каталитические свойства диоксида циркония, модифицированного вольфрамат-анионами

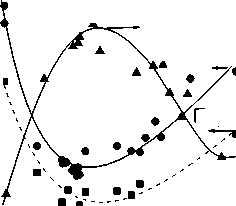

В процессе изомеризации н-бутана катализаторы на основе вольфрамированного диоксида циркония значительно менее активны, чем сульфатированные. На платинированных воль-фрамированных катализаторах изомеризация бутана достаточно эффективно протекает лишь при сравнительно высокой температуре 300 0С. В зависимости от содержания вольфраматных групп выход изобутана проходит через максимум при их концентрации 17,6 моль. % (рис. 8). Селективность процесса по изобутану составляет не менее 95 %. При более низких температурах 200-250 0С выход изобутана не превышал 5 %.

Изомеризации н-гексана на Pt/WO 4 2-/ZrO 2 эффективно протекает уже при 200 0С. Выход изомеров гексана, как и в реакции с н-бутаном, проходит через максимум при содержании в катализаторе 17,6 мол. % WO 4 2- (рис. 8). При увеличении времени контакта (при уменьшении скорости подачи сырья от 3 до 1 ч-1) выход изогексанов при 200 0С достигает 80 % с селективностью по изогексанам до 99 %.

Аналогичные закономерности каталитического действия вольфрамированных катализаторов наблюдались и при изомеризации н-гептана за исключением того, что реакция протекает при более низкой температуре 170 оС. Образуются преимущественно метилгексаны и диметил-пентаны с селективностью не менее 82,3 % при незначительном вкладе продуктов крекинга. Октановое число изомеризата, полученного на оптимальном по составу катализаторе, повышается от 0 (для гептана) до 60 пунктов (по исследовательскому методу). При увеличении температуры до 200 0С степень превращения н-гептана достигает 95 %. Однако селективность по изомерам гептана уменьшается до 46 % в результате интенсификации реакций крекинга.

Важно отметить, что изомеризация н-гептана также эффективно осуществляется в присутствии примеси бензола (10 %) и толуола (10 %). При этом бензол и толуол практически полностью превращаются, соответственно, в метилциклопентан (47 %) и циклогексан (53 %) и метилциклогексан (38 %) и диметилциклопентан (62 %).

В табл. 2 сопоставлены каталитические свойства наиболее активных катализаторов на основе сульфатированного и вольфрамированного диоксида циркония при изомеризации раз- бутан,3000С,0.4 час-1

гексан,200 0 С,3 час -1

60 гептан,170 0 С,1 час -1

,, со" /\

°\ V

<и *\ о// / х// /

00■

0 5 10 1520

Концентрация WO4 2- , моль.%

Рис. 8. Изомеризация н-алканов на Pt/WO4 2- /ZrO2 в зависимости от концентрации вольфрамат-анионов

Таблица 3. Сравнительные характеристики кислотности платинированных циркониевых катализаторов, модифицированных вольфрамат- и сульфат-анионами

Выявленные особенности поведения анионмодифицированных катализаторов в различных реакциях связаны с их кислотными свойствами. По данным ИК-спектров адсорбированного оксида углерода было установлено, что оба типа катализаторов обладают преимущественно льюисовской кислотностью, при этом сульфатированный ZrO2 содержит значительно больше средних и сильных льюисовских (ЛКЦ) и бренстедовских кислотных центров (БКЦ), чем воль-фрамированный (табл. 3). Таким образом, наличие сильных кислотных центров в сульфатированном ZrO2 способствует изомеризации сравнительно инертных молекул алканов С 4 -С 6 в скелетные изомеры. При превращении более реакционноспособного н-гептана сильные кислотные центры катализируют реакцию крекинга с образованием пропана и изобутана. На вольфрами-рованном катализаторе с более слабыми кислотными центрами реакции крекинга не получают существенного развития, протекает преимущественно процесс скелетной изомеризации.

Заключение

Одной из наиболее актуальных задач современной отечественной нефтепереработки является повышение эксплуатационных свойств и экологической безопасности моторных топлив – автомобильных и дизельных. До настоящего времени основным компонентом автобензинов выступают продукты риформинга, содержащие до 65 % ароматических углеводородов, которые относятся к классу опасных токсичных веществ. Особенно токсичен бензол, поэтому евростандарты постоянно ужесточают требования по его содержанию. В товарный бензин он поступает с установок риформинга, где в большом количестве образуется из углеводородов фракции С7. В 2008 г. в России утвержден специальный технический регламент «О требованиях к бензинам, дизельному топливу и отдельным горючесмазочным материалам», в котором устанавливаются сроки производства автомобильных бензинов экологических классов Евро-2, 3, 4, 5. Согласно регламенту, с 1 января 2012 г. необходимо перейти на выпуск автомобильного бензина класса Евро-4 с содержанием ароматических углеводородов до 35 %, в том числе бензола до 1 %. Задача уменьшения содержания ароматических веществ в автобензинах чаще всего решается путем компаундирования с высокооктановым компонентом - изомеризатом фракции С5-С 6 .

В настоящее время в России для процессов изомеризации алканов фракции С5-С6 используют катализаторы на основе цеолитов, хлорированного оксида алюминия, в последние годы – 448 – сульфатированного диоксида циркония. Указанные катализаторы не пригодны для изомеризации алканов с числом атомов углерода больше С6. Вместе с тем, именно эти алканы имеют очень низкие октановые числа (например, н-гептан имеет нулевое значение октанового числа, а н-алканы с более длинной цепью вовсе отрицательные) и отличаются высокими температурами замерзания.

Установленные закономерности формирования и данные по каталитической активности систем на основе сульфатированного диоксида циркония представляют интерес для решения проблемы замены импортного хлорированного катализатора для процесса изомеризации пентан-гексановой фракции на Ачинском НПЗ. Процесс с использованием сульфатциркониевого катализатора экологически безопасен, так как отсутствуют вредные твердые, газообразные и жидкие химические отходы, лишен недостатков, связанных с необходимостью глубокой очистки сырья, повышенной коррозией оборудования, отпадает необходимость в установках для дозирования хлорсодержащих соединений в сырьё, очистки отходящих газов от хлористого водорода и утилизации отработанных щелочных растворов.

Каталитические системы на основе диоксида циркония, модифицированного вольфрамат-анионами, перспективны для создания нового процесса изомеризации, в котором в сырье можно вовлекать гептановую фракцию, выделяя ее из состава сырья риформинга. Это дает возможность, с одной стороны, снизить образование бензола в процессе риформинга, т.к. гептановая фракция является бензолообразующим компонентом. С другой стороны, изомеризация гептановой фракции с очень низкими октановыми числами позволит получать высокооктановый изомеризат. При его компаундировании с продуктом риформинга можно производить экологически безопасные высокооктановые автобензины с низким содержанием токсичного бензола.

Большую актуальность в настоящее время приобрела также проблема производства вы-сокоцетановых дизельных топлив с низкими температурами помутнения и замерзания. Производство высококачественного дизельного топлива зимнего и арктического сортов – задача, специфичная для России, в особенности для сибирских и северных регионов с холодными климатическими условиями. Представляется, что одним из эффективных решений этой задачи является разработка процесса изомеризации длинноцепных алканов дизельной фракции, что позволит добиться значительного снижения температуры помутнения и замерзания фракции с сохранением ее высокого цетанового числа. По сравнению с другими способами, в том числе такими, как деароматизация, депарафинизация, селективный гидрокрекинг и другими, изомеризация отличается более низкой капиталоемкостью и позволяет сохранить ресурсы бензиновых и дизельных фракций. Активный и селективный катализатор для такого процесса может быть создан на основе вольфрамированного диоксида циркония.