Новые полирующие и шлифующие материалы для литейного производства на основе наноструктурированного минерального сырья Красноярского края

Автор: Степанова Т.Н., Мамина Л.И., Баранов В.Н., Безруких А.И., Костин И.В.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 7 т.5, 2012 года.

Бесплатный доступ

Показана возможность применения в составах чистящих, шлифующих и полирующих композиций природных материалов Красноярского края (оксида кремния, оксида магния и оксида алюминия) в исходном и активированном состояниях.

Оксид кремния, оксид магния и оксид алюминия, механоактивация, чистящие композиции, шлифующие и полирующие композиции

Короткий адрес: https://sciup.org/146114711

IDR: 146114711 | УДК: 621.742.4

Текст научной статьи Новые полирующие и шлифующие материалы для литейного производства на основе наноструктурированного минерального сырья Красноярского края

Готовые отливки, выполненные литьем, имеют шероховатую поверхность, поэтому для окончательной доводки их поверхность шлифуют и полируют. Полирующие материалы оказывают на обрабатываемую поверхность помимо механического еще и химическое воздействие. Входящие в состав паст специальные добавки, реагируя с материалом, ускоряют их обработку. В шлифующих и полирующих порошках и пастах широко применяют в качестве абразивного материала оксид хрома, природный корунд, электрокорунд, имеющие высокую твердость (7-10 по шкале Мооса).

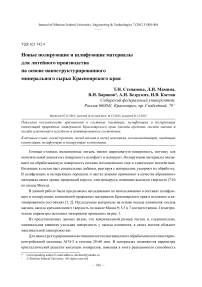

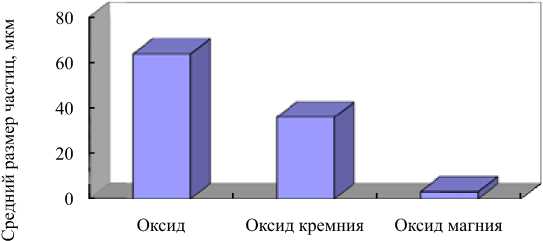

В данной работе были продолжены исследования по использованию в составах шлифующих и полирующих композиций природных материалов Красноярского края в исходном и активированном состояниях [1, 2]. Исследуемые материалы на основе оксида алюминия, оксида магния, оксида кремния имеют твердость по шкале Мооса 9; 5,5 и 7 соответственно. Геометрические параметры исходных материалов приведены на рис. 1.

Из представленных данных видно, что максимальный размер частиц и, следовательно, минимальная внешняя удельная поверхность у оксида алюминия, а оксид магния обладает максимальной дисперсностью.

Для наноструктурирования и активации частиц материалов их обрабатывали в планетарноцентробежной мельнице АГО-2 в течение 20-60 мин. В материалах изменяются параметры кристаллической решетки входящих минералов, повышая в итоге реакционную способность

алюминия

Нап о лнитель

Наполнитель

б

Рис. 1. Геометрические параметры наполнителей: а – средний размер частиц; б – внешняя удельная поверхность дисперсных порошков. Увеличение размера частиц и снижение удельной поверхности после обработки связано с накоплением энергии в массе материала и агрегацией частиц. При длительной обработке происходит релаксация «закаченной» энергии в результате диспергации материала. Исследования структуры материалов показали, что в ходе обработки существенно изменяется форма частиц: в исходном состоянии материалы имеют осколочные частицы, в обработанном – сферическую форму.

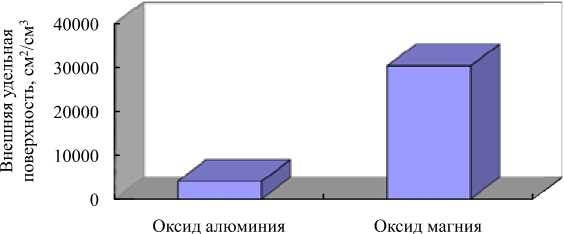

В работе исследовали коэффициент трения наполнителей в масле. Результаты исследований приведены на рис. 2, 3 и в табл. 1, 2. Из представленных данных видно, что с увеличением времени активации коэффициент трения снижается для всех исследуемых материалов.

Из выпускаемых материалов этого класса наибольшее распространение на сегодняшний день получила паста ГОИ. К основным недостаткам этой пасты можно отнести ее высокую токсичность и стоимость. Поэтому ведутся поиски материалов для разработки новых составов, не содержащих хрома. В качестве наполнителей были опробованы наноструктурированные оксиды алюминия, магния и кремния, содержащие различные доли нанофракции и степень аморфизации.

Типы и качество наполнителей, используемых в составах, содержащих важную антифрикционную композицию, даны в табл. 3.

Время испытаний, мин

Рис. 2. Коэффициент трения (оксид кремния + масло). Время активации, мин: 1 – 0; 2 – 20; 3 – 40; 4 – 60

0,4

0,35

0,3

0,25

0,2

0,15

0,1

0,05

|

1 2 |

|

' ■ т |

|

3=4 |

Время испытаний, мин

Рис. 3. Коэффициент трения (оксид алюминия + масло). Время активации, мин: 1 – 0; 2 – 20; 3 – 40; 4 – 60

Таблица 1. Зависимость коэффициента трения от времени активации оксида кремния

Время активации оксида кремния, мин/коэффициент трения

|

0 |

К тр |

20 |

К тр |

40 |

К тр |

60 |

К тр |

|

1 |

0,6 |

1 |

0,4 |

1 |

0,3 |

1 |

0,15 |

|

5 |

0,5 |

5 |

0,3 |

5 |

0,3 |

5 |

0,15 |

|

10 |

0,4 |

10 |

0,25 |

10 |

0,2 |

10 |

0,15 |

|

15 |

0,4 |

15 |

0,25 |

15 |

0,2 |

15 |

0,15 |

|

20 |

0,4 |

20 |

0,25 |

20 |

0,2 |

20 |

0,15 |

|

25 |

0,5 |

25 |

0,3 |

25 |

0,2 |

25 |

0,15 |

Таблица 2. Зависимость коэффициента трения от времени активации оксида алюминия

Время активации оксида алюминия, мин

|

0 |

К тр |

20 |

К тр |

40 |

К тр |

60 |

К тр |

|

1 |

0,37 |

1 |

0,27 |

1 |

0,2135 |

1 |

0,219 |

|

5 |

0,37 |

5 |

0,276 |

5 |

0,2135 |

5 |

0,215 |

|

10 |

0,37 |

10 |

0,27 |

10 |

0,215 |

10 |

0,215 |

|

15 |

0,37 |

15 |

0,27 |

15 |

0,215 |

15 |

0,215 |

Таблица 3. Наполнители для наноструктурированных абразивных составов

|

Номер состава |

Наполнитель |

Время активации, мин |

|

1 |

Оксид алюминия |

0 |

|

2 |

20 |

|

|

3 |

40 |

|

|

4 |

60 |

|

|

5 |

Оксид кремния |

0 |

|

6 |

20 |

|

|

7 |

40 |

|

|

8 |

60 |

|

|

9 |

Оксид магния |

0 |

|

10 |

20 |

|

|

11 |

40 |

|

|

12 |

60 |

Составы опробованы в качестве чистящих, шлифующих, полирующих.

Качество очищаемой поверхности после процесса очистки оценивали по пятибалльной шкале: 1 – очень неудовлетворительное, 2 – неудовлетворительное, 3 – среднее, 4 – хорошее, 5 – отличное.

Результаты экспериментов приведены в табл. 4.

Из представленных данных видно, что для очистки поверхностей лучше использовать пасту на основе исходных материалов. Уменьшение среднего размера частиц наполнителя не приводит к улучшению процесса очистки. Из исследуемых материалов наилучшим образом сработал оксид кремния. Оксид магния, обладающий наименьшим размером частиц, не способен обеспечить поверхности необходимое качество очистки. В то же время у оксида алюминия частицы имеют достаточно большой размер частиц, что и приводит к появлению на поверхности большого количества рисок, царапин, что нежелательно.

Для оценки эффективности использования предложенных составов в качестве шлифовальных и полировальных паст была разработана шкала, представленная в табл. 5.

Качество отшлифованной и отполированной поверхности показано в табл. 6.

Таблица 4. Степень очистки поверхности разработанными пастами

|

Номер состава (см. таблицу 3) |

Наполнитель |

Время активации, мин |

Качество очищаемой поверхности |

|

1 |

Оксид алюминия |

0 |

4 |

|

2 |

20 |

3 |

|

|

3 |

40 |

3 |

|

|

4 |

60 |

3 |

|

|

5 |

Оксид кремния |

0 |

5 |

|

6 |

20 |

4 |

|

|

7 |

40 |

3 |

|

|

8 |

60 |

3 |

|

|

9 |

Оксид магния |

0 |

3 |

|

10 |

20 — |

2 |

|

|

11 |

40 |

— 2 |

|

|

12 |

60 |

Таблица 5. Шкала для оценки качества шлифуемой и полируемой поверхности

|

Балл |

Критерий оценки |

Условное изображение |

|

1 |

Темный цвет, ярко выраженные риски |

|

|

2 |

Темный цвет, риски явно не выражены |

|

|

3 |

Светлый цвет, риски явно не выражены |

|

|

4 |

Светлый цвет, рисок нет |

|

|

5 |

Идеально блестящая поверхность, рисок нет |

Так, в шлифовальных составах наилучшим образом зарекомендовали наполнители, активированные в течение 20 мин, а для полировальных – в течение 40 мин. Увеличение времени активации нецелесообразно из-за начинающейся агрегации и твердофазного спекания частиц.

По полученным данным для разработанных составов можно сделать рекомендации, приведенные в табл. 7.

Лабораторные испытания показали эффективность замены пасты ГОИ на разработанные составы чистящих, шлифующих и полирующих материалов на основе природных материалов Красноярского края.

Таблица 6. Качество отшлифованной и отполированной поверхностей

|

Номер состава |

Наполнитель |

Время активации, мин |

Качество поверхности |

|

|

шлифуемой |

полируемой |

|||

|

1 |

Оксид алюминия |

0 |

4 |

3 |

|

2 |

20 |

5 |

4 |

|

|

3 |

40 |

3 |

5 |

|

|

4 |

60 |

3 |

3 |

|

|

5 |

Оксид кремния |

0 |

3 |

2 |

|

6 |

20 |

4 |

3 |

|

|

7 |

40 |

2 |

4 |

|

|

8 |

60 |

2 |

4 |

|

|

9 |

Оксид магния |

0 |

2 |

1 |

|

10 |

20 |

4 |

2 |

|

|

11 |

40 |

2 |

4 |

|

|

12 |

60 |

2 |

3 |

|

Таблица 7. Рекомендации по использованию предложенных составов

|

Время активации наполнителя, мин |

Область использования |

|

0 |

Чистящие |

|

20 |

Шлифующие |

|

40 |

Полирующие |