Новые решения в области рудничного транспорта для перехода к поточной отработке полезных ископаемых

Автор: Асанов А.А., Гуменников Е.С.

Журнал: Горные науки и технологии @gornye-nauki-tekhnologii

Рубрика: Горные машины, транспорт и машиностроение

Статья в выпуске: 4, 2019 года.

Бесплатный доступ

Транспортные системы горных предприятий во многом определяют их эффективность. Целью работы является выработка новых технических решений для прогрессивных систем рудничного транспорта, базирующихся на гармонизации технологических решений и оборудования. Цель работы достигается посредством введения новых конструкций рудничного транспорта, совместимых с проходческой техникой, которая позволяет перейти от циклической концепции деятельности горнодобывающего предприятия к поточной. Рассматривается вариант развития конструкций крутонаклонных и изгибающихся в контурах транспортных выработок конвейеров, в том числе подвесных и напольных труболенточных конвейеров и пневмогидравлических трубопроводных систем для доставки кусковой руды от забоя на поверхность рудника. При этом основу предлагаемой технологии и оборудования составляет способ бесконтактного разрушения крепких пород путем использования гидроимпульсных силовых систем. Предлагаемые решения позволяют снизить капитальные и эксплуатационные затраты при добыче и переработке твердых полезных ископаемых.

Горное предприятие, технологии добычи, рудничный транспорт, конвейер, трубопроводная установка, гидроимпульсное разрушение горных пород, технологический комплекс, горные выработки

Короткий адрес: https://sciup.org/140248961

IDR: 140248961 | DOI: 10.17073/2500-0632-2019-4-262-272

Текст научной статьи Новые решения в области рудничного транспорта для перехода к поточной отработке полезных ископаемых

Успешность экономик многих стран определяется эффективностью минеральносырьевого комплекса, включающего в себя значительное число горнодобывающих предприятий, использующих разные технологии добычи полезных ископаемых. Независимо от форм собственности практически все современные компании постоянно заняты поиском новых технических и технологических решений, направленных на повышение эффективности добычи и первичной переработки твердых полезных ископаемых. Учитывая особую роль транспортных систем в обеспечении эффективности всего горного предприятия, вопросы, связанные с их моделированием, проектированием, созданием, эксплуатацией и развитием, являются актуальными [1–7].

Одним из таких направлений развития энерго- и ресурсосберегающих геотехнологий является технология, основанная на без-взрывном разрушении горных пород и организации поточного транспорта. Особенно указанное направление актуально в сложных горно-геологических условиях и при необходимости разрушения горных пород с высокими показателями крепости непосредственно в массиве, а также перед загрузкой в транспортную систему [8–16].

При подземных горных работах в условиях ограниченного пространства переход к поточной системе транспорта горной массы также имеет особое значение.

Цель работы

Сложные горно-геологические условия и крепкие породы резко снижают существующее многообразие техники и технологий разрушения горного массива, и, как правило, обоснуется выбор геотехнологий на основе взрывных методов разрушения горных пород, что приводит к ограничению производительности предприятия из-за цикличной системы организации процессов.

Целью работы является выработка решений, основанных на использовании не- взрывных технологий разрушения массива горных пород, создание единых линий транспортировки и первичной переработки горной массы (поэтапное ее дробление), возможности и показатели которых должны быть гармонизированы с технологическим горнодобывающим или горнопроходческим комплексом.

Основное содержание и результаты

Среди механических средств разрушения горных пород по энергозатратам, производительности и ресурсной стойкости инструмента разрушения наиболее эффективным является гидроструйный способ [9–11]. При этом скорость гидроструи имеет важнейшее значение в эффективности процесса разрушения. При скоростях 1000–1200 м/с и более эффективность способа может превысить взрывной. Ведутся многочисленные работы по поиску технических средств для создания мощных силовых приводов для достижения сверхзвуковых и далее гиперзвуковых скоростей импульсных струй в условиях существующих промышленных стандартов электропитания и экологических ограничений для горнорудной промышленности [17–22].

В современной технике использование гидроструи в большинстве случаев связано с буровой техникой или с техникой резанья блоков поделочного камня тонкими струями с добавлением в струю абразивных сыпучих материалов. Как этап развития безвзрывного способа разрушения крепких пород интенсивно развиваются комбинированные схемы с использованием механического удара в сочетании со струйными средствами.

Авторами статьи на основе ранее выполненных исследований был разработан новый силовой привод для гидроструйного разрушения самых крепких горных пород, основанный на электроразрядном принципе испарения и перегрева небольшой порции слабого электролита в зажатой среде в герметичном объеме. При этом в цилиндре перегретая паро-плазменная субстанция с некоторым вре-

MINING SCIENCE AND TECHNOLOGY менным энергонакоплением создавала достаточно высокое давление [23, 24].

Были проведены опытноконструкторские работы по созданию действующей модели гидроимпульсного бурового снаряда. Проведены модельные испытания устройства (рис. 1) для разрушения горных пород. При этом параметры испытаний были следующие: потенциальная энергия сжатого объема – 56 кДж; полезная механическая энергия выстрела – 24 кДж.

Результаты испытания показали, что новое энергонакопительное устройство способно обеспечить скорость выброса ограниченного объема воды 700–800 м/с и более. При этом при резком торможении водяного заряда в пробиваемом канале в естественные и техногенные трещины проникает высоконапорная вода и производит воронкообразный отрыв с наименьшим расходом энергии. В этом случае для разрушения горных пород требуется энергии в разы меньше, поскольку разрушение большей частью происходит на растяжение, а не на сжатие. Конструкция силового привода созданного гидроимпульс-ного снаряда была заложена в основу дальнейших исследований, а его технологические характеристики стали основой для разработки элементов системы рудничного транспорта.

В последнее время в качестве рудничного транспорта на открытых разработках все чаще используют крутонаклонные конвейеры для доставки кусковой руды на поверхность карьера и подачи ее на небольшое расстояние (до 10 км). В качестве магистрального непрерывного транспорта помимо конвейеров и пульпопроводов предлагаются струнные транспортные системы [25–27]. Инженерная идея, связанная со струнной транспортной системой, оказалась настолько заманчивой, что в последнее время этот способ транспортировки грузов и основанные на нем технологии получают распространение по миру, однако практически минуя при этом горную промышленность. Это во многом объясняется проблемами по их применению в условиях карьеров и шахт.

Рис. 1. Действующая модель гидроимпульсного бурового снаряда

Fig. 1. Scaled–down hydroimpulsive rock breaking drill

MINING SCIENCE AND TECHNOLOGY

Для обеспечения непрерывной конвейерной транспортировки разрабатываемой твердой массы существуют три основных проблемы по ее применению:

-

• первая технологическая проблема заключается в оперативности наращивания длины конвейера по мере продвижения проходческого забоя от места выгрузки в магистральные транспортные средства;

-

• вторая проблема – это неспособность обычных станково-ленточных или скребковых конвейеров обслуживать проходку криволинейных участков выработок либо выработок с уклоном более 10–12°. При этом скребковые конвейеры весьма неэкономичны и имеют малую рабочую длину;

-

• третья проблема состоит в обеспечении доставки отбитой руды до места доставки без потерь.

Решение этих проблем предусматривает применение циклично-поточного процесса с мелкофракционной отбойкой горной массы в забое, при этом транспортные, вскрывающие, подготовительные и добычные выработки могут иметь криволинейные трассировки и уклоны до 300. Исследования отечественного и мирового опыта показали отсутствие технических решений в данной области.

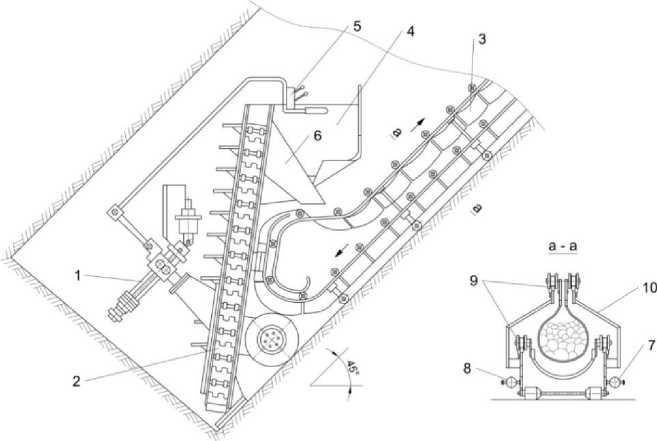

В связи с изложенным выше предлагается специальный погрузочный механизм (рис. 2), предназначенный для новых условий работы. Необходимость создания такого оборудования определяется как крутонаклонно-стью проходимой выработки, так и постоянным размещением у груди забоя непрерывно действующей техники, например гидропушки [5, 6]. Погрузочный механизм проектируется в виде пары наклонных стальных плит, между которыми смонтирована на подпружиненных шарнирных тягах оппозитная пара гусениц в сборе. Траки гусениц оборудованы жесткими съемными скребками. Заданный промежуток между оппозитными гусеницами со скребками, ограниченный сверху и снизу стальными плитами, образует крутонаклонный элеваторный лоток.

Обе гусеницы подпружинены навстречу друг другу. Это обеспечивает прохождение кускового материала между скребками в случае их накладки между собой. Две верхние приводные звездочки гусениц оборудованы вращательными приводами (электрическими мотор-редукторами мощностью по 25 кВт каждый). Плиты связаны между собой ребрами жесткости и устанавливается с помощью пневмоколесной пары наклонно к забою так, что абсолютный угол ее наклона составит до 75°. Передний край плиты консольно опирается на почву выработки. В широкой части плиты, примыкающей к забою на полную его ширину, траки со скребками подгребают отбитую породу от бортов выработки к центральной линии и завлекают ее в крутонаклонный элеваторный лоток.

Для транспортировки породопогрузочной машины под забойный край подводится съемная тележка. Обе плиты имеют сквозной проем, забранный прочной решеткой и подрешеточным броневым стеклом. Перед проемом на висячей стороне погрузчика оборудована кабина оператора, управляющего работой гидроимпульсной пушки. Кроме того, на висячей стороне устроено рабочее место оператора, управляющего работой погрузчика. Рабочие места операторов имеют свободный доступ в призабойное пространство как для профилактических работ, так и в целях защиты людей в экстренных ситуациях. Расчетная производительность погрузчика отбитой гидроимпульсным способом руды достигает до 6 м3 в минуту.

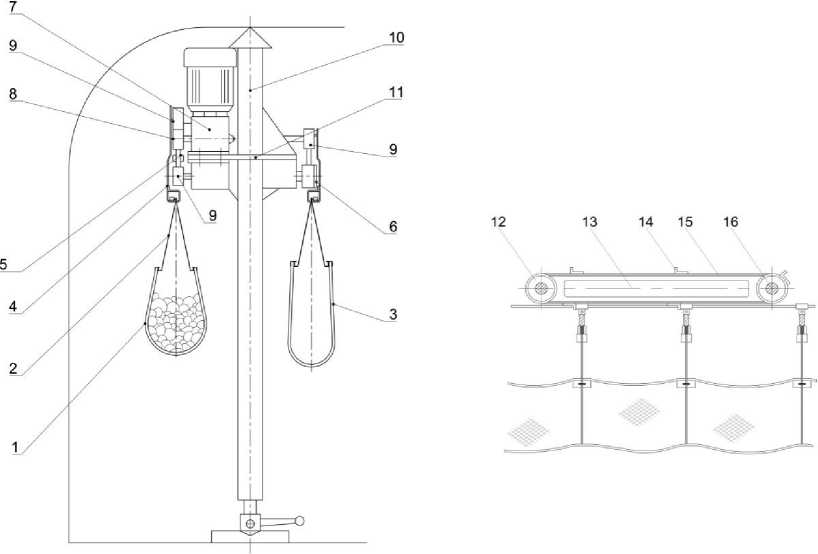

В качестве рудничного транспорта на открытых и подземных разработках предложен новый вид крутонаклонного ленточного конвейера для доставки кусковой и сыпучей руды, изгибающегося в двух измерениях по сложной трассировке горных выработок. На рис. 3 приведена схема экспериментального образца конвейера [28], где грузонесущим органом используется тонкая транспортерная лента (с двумя или тремя прокладками).

MINING SCIENCE AND TECHNOLOGY

Рис. 2. Технологическая схема проходки крутонаклонной выработки:

1 – гидроимпульсная пушка ГПЭ-1200; 2 – двухэлеваторный перегружатель; 3 – крутонаклонный труболенточный конвейер; 4 – кабина оператора; 5 – пульт управления; 6 – рудоперегрузочный лоток; 7 – высоковольтный кабель;

8 – водопровод для гидропушки; 9 – стержневой каркас конвейера; 10 – корпус

Fig. 2. Steeply inclined working driving process layout:

1 – hydroimpulsive rock breaking drill GPE–1200; 2 – two–elevator reloader; 3 – steeply inclined pipe belt conveyor;

4 – operator's compartment; 5 – control panel; 6 – ore reloading tray; 7 – high voltage cable; 8 – water supply line for hydroimpulsive rock breaking drill; 9 – conveyor skeleton frame; 10 – frame plan

а б

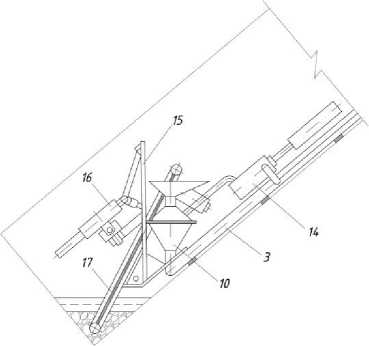

Рис. 3. Промежуточное сечение горизонтальной конвейерной выработки ( а ) и схема устройства промежуточного привода ( б ):

-

1 – резинотканевая конвейерная лента; 2 – элементы подвески; 3 – гибкие пояса; 4 – скобы подвески; 5 – натяжной замкнутый канат; 6 – ролики под натяжной канат; 7 – промежуточные приводы; 8 – передаточный механизм от привода на натяжной канат; 9 – прижимные ролики; 10 – распорные стойки; 11 – траверсы; 12 – вал приводной;

13 – цепь скребковая; 14 – кронштейн; 15 – направляющая цепи; 16 – концевая звездочка

Fig. 3. Intermediate section of horizontal belt roadway ( a ) and arrangement of intermediate drive ( b ):

1 – rubber-fabric conveyor belt; 2 – suspension members; 3 – flexible belts; 4 – suspension supporting clips;

-

5 – tension endless rope; 6 – rollers for the tension rope; 7 – intermediate drives; 8 – transmission gear from the drive to the tension rope; 9 – pressure rollers; 10 – simplex jacks; 1 1 – spreader bars; 12 – drive shaft; 13 – scraper chain;

14 – supporting arm; 15 – chain guide; 16 – sprocket tip

Лента подвешивается посредством охватных поясов, рассредоточенных по ее длине через 1,5 м. Между поясами по краям ленты или по месту склепки пары лент (спаренная лента для увеличения производительности доставки материала) монтируются гибкие стальные полосы жесткости, шарнирно связанные с последующими жесткостями по всей длине конвейера. Концы поясов в местах шарниров оборудованы накидными роликами, опирающимися на гибкие стальные стержни, которые связаны между собой в по-лужесткую конструкцию отдельными участками по 15 м. Между собой участки соединяются гибкими элементами. Накидные ролики соединены последовательно гибкими тягами, которые находятся во взаимодействии с промежуточными (через 30 м) приводами. Это позволяет наращивать длину конвейера на поверхности до любой величины без изменения режима его работы. Поскольку передача тягового усилия передается от приводов на соединенные между собой накидные ролики и далее на охватные пояса, сама лента сможет состоять из отдельных жестко несвязанных между собой участков с возможностью монтировать новые участки внахлест. Это позволяет удлинять или укорачивать длину конвейера на любом его участке.

Несущие стержни конвейера в головной загрузочной части имеют форму, соответствующую перегрузке руды в условиях крутонаклонной выработки, и соединяются с поро-допогрузчиком. Отход забоя влечет за собой соответствующее перемещение погрузчика с проходческой техникой и, как следствие, буксировку конвейера, который через 12 м проходки наращивается на поверхности новым участком.

Такая конструкция имеет возможность изгибаться по фактической трассировке выработок в двух плоскостях. Тяговый канат навешан на специальные опорные ролики, надежно удерживающие канат как на пря- мых, так и на криволинейных участках трассы.

В результате лента принимает в любом сечении каплеобразную форму и охватывает груз примерно на 270º. Провисание груженых участков ленты между подвесками при отсутствии концевых натяжных устройств исключается стальными полосами по краям ленты. Такое провисание недопустимо, поскольку дезорганизует ленту на порожней ветви. А вот сами подвески стягивают каплеобразную ленту по сечению и надежно защемляют сыпучий груз, полностью исключая просыпание груза, в том числе и на крутонаклонных участках трассы. При этом груз в сечении грузо-несущего органа от погрузки до разгрузки на трассе находится в относительно неподвижном состоянии и поэтому не вызывает абразивного износа охватывающей его поверхности ленты, как это происходит на подленточных роликоопорных конвейерах. В зависимости от угла наклона, длины конвейерной трассы, а также скорости движения ленты и сечения грузопотока принимаются мощность и число приводов, рассредоточенных по длине конвейера.

Конвейер способен загружаться и разгружаться в любой точке трассы или одновременно во многих точках, при этом благодаря своей закрытой конструкции не допускает рассыпания и пыления материала, в том числе при интенсивном проветривании выработки. Конвейер имеет возможность свободно изгибаться в двух плоскостях и обслуживать разветвленные горные выработки или отсыпаемые площади на поверхности по кольцу, причем граничные положительные и отрицательные углы наклона конвейера могут достигать 30-35°. Он малочувствителен к налипанию или намораживанию материала на рабочей стороне ленты, поскольку обе ее поверхности конструктивно не контактируют с элементами движителя и направляющими, например натяжными и приводными барабанами, путевыми роликами и т.д., как в обыч-

MINING SCIENCE AND TECHNOLOGY ных конвейерах. Слой налипшего материала всегда размещается внутри грузонесущего органа, свернутого в трубу или в глубокий желоб, и по мере наращивания своей толщины и жесткости разрушается и разгружается с основной массой. Более того, налипший слой дополнительно защищает ленту от абразивного износа.

Конвейер может обеспечить высокопроизводительные и высокорентабельные циклично-поточный и поточный методы отработки. Конструкция конвейера не нуждается в подленточных роликах и концевых натяжных устройствах, что значительно повышает износостойкость обычной ленты на доставке абразивной горной массы. Конвейер не имеет проблем с налипанием глинистых материалов, поскольку грузовая поверхность всегда находится внутри трубы и налипшая масса отслаивается при взимодействии с кусковым материалом. В настоящее время авторами на предпроектной стадии решена техническая задача привода, погрузки и разгрузки конвейера подвесной конструкции для протяженных подземных выработок.

Применительно к крутонаклонным выработкам, например на отработке наклонных слоевых панелей или на вскрывающей рудное тело конвейерной выработке (см. рис. 2), стоечную конструкцию крутонаклонного ленточного конвейера можно заменить на напольную конструкцию с гибкостержневым каркасом жесткости. Это диктуется сложностью забойного наращивания конвейера в условиях проходимой крутонаклонной выработки при непрерывном перемещении забойного погрузчика. Однако все требуемые свойства новой конструкции сохраняются. Требуемая производительность конвейера по техническим возможностям будет соизмерима с удельной выработкой проходческой техники. В подземном применении конвейер позволит вскрывать рудное тело крутонаклонными конвейерными стволами малого сече- ния. При скорости движения ленты 1,5 м/с производительность конвейерной доставки составит порядка 150–180 м3/ч, максимальный угол наклона трассы равен +45°.

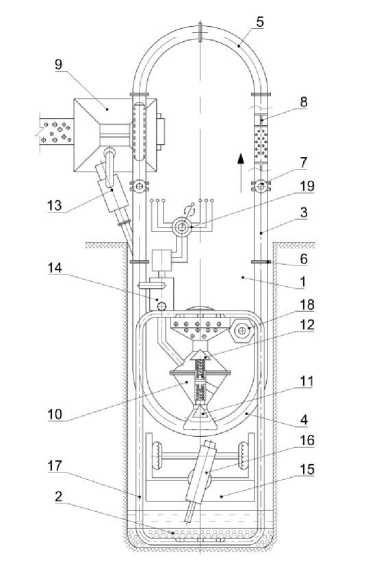

При наличии интенсивного дебета грунтовых вод предлагается вариант с применением пневмогидравлического трубопроводного конвейера в однотрубном исполнении с возможностью изгиба в соединении секций, оснащенного собственным воздушным гидроударным компрессором повышенного давления с электроразрядным приводом.

Транспортный комплекс (рис. 4) на месте перегрузки отбитой горной массы оборудован средствами вторичного дробления крупных кусков. Эти средства размещены над приемным опрокидным лотком. Разрушенные куски породы до фракции 50-80 мм загружаются из лотка в пневмокамеру с добавлением воды. Пневмокамера соединена с транспортным секционированным трубопроводом, у которого все трубы длинной 4–4,5 м соединены между собой специальными поворотными узлами.

Приводом транспортного комплекса является специальный одноцилиндровый компрессор. Причем цилиндр оснащается жестко связанной парой поршней. Между поршнями находится постоянно подкачиваемая вода, которая ударно сжимает атмосферный воздух и одновременно обеспечивает водяную смазку уплотнений поршней в цилиндре. Отсутствие смазочных масел обеспечивает одностадийный процесс сжатия атмосферного воздуха до высоких параметров по давлению и температуре. Привод компрессора от элек-троразрядного генератора с рабочим давлением водяного пара 100–120 МПа. Сжатый воздух поступает в заполненную породой и водой пневмокамеру, и по команде оператора производится выброс материала на расстояние, соответствующее используемому давлению сжатого воздуха [10].

MINING SCIENCE AND TECHNOLOGY

Рис. 4. Схема гидроимпульсной проходки крутонаклонной выработки с пневмогидравлической доставкой горной массы:

1 – крутопадающая выработка в плане, или вертикальный ствол; 2 – подтопленный забой; 3 – гидротранспорт-ный трубопровод; 4 – нижняя часть гидротраспортного трубопровода; 5 – верхняя часть гидротранспортного трубопровода; 6 – ограничитель; 7 – затвор; 8 – свободно плавающие поршни-скребки; 9 – емкость для шламоочистки; 10 – приемно-вытеснительный аппарат; 11 – нижний клапан; 12 – верхний клапан; 13 – струйный насос; 14 – вытеснительный насос; 15 – щит проходческий; 16 – гидроимпульсная пушка; 17 – забойный перегружатель; 18 – цепной привод забойного перегружателя; 19 – реверсный переключатель вытеснительного насоса

Fig. 4. Steeply inclined working hydroimpulse driving process layout with airdraulic transportation of rock mass:

1 – steeply inclined working in plan view, or vertical shaft; 2 – flooded face; 3 – hydrotransport pipeline; 4 – lower part of the hydrotransport pipeline; 5 – upper part of the hydrotransport pipeline; 6 – limiter; 7 – gate; 8 – free–floating piston-scrapers; 9 – sludge purification reservoir; 10 – reception-displacement apparatus; 11 – lower valve; 12 – upper valve; 13 – liquid–jet pump; 14 – positive-displacement pump; 15 – tunneling shield; 16 – hydroimpulsive rock breaking drill; 17 – face reloader;

18 – chain drive of the face reloader; 19 – reversing switching device of the positive-displacement pump

Для стабильной работы на большие расстояния предусматривается использование параллельного воздушного трубопровода, соединяющего участки транспортного трубопровода через обратные клапаны. Клапаны срабатывают при создании материальных пробок с повышением внутриполостного давления. В результате давление воздуха на участке пробки резко повышается и производится его разблокировка.

К достоинствам такого конвейера относится то, что трубопровод может изгибаться в соответствии с трассами выработок, легко наращивается с помощью быстросъемных фланцев и не задерживает проходческие работы. Можно применить трубы из любого износостойкого материала с гибкими патруб-ковыми соединениями своей конструкции.

Выводы

-

1. Применение предлагаемых конструкций рудничного транспорта совместно с новой добычной или проходческой техникой позволит в своей основе реализовать поточную систему функционирования горного предприятия.

-

2. Новая технологическая схема позволяет в определенной степени унифицировать горные работы, несмотря на многообразие горнотехнических и горно-геологических условий. Делает возможным отрабатывать месторождение в любом порядке и на всю высоту, причем подготовка отработки рудных

-

3. Крутонаклонные конвейерные установки позволяют обеспечить вскрытие месторождений с использованием стволов меньшего сечения с подходом непосредст-

- венно к рудному телу, развивать систему наклонных или крутонаклонных панельных участков, вести их эффективную отработку со значительно меньшими капитальными затратами.

тел осуществляется не более чем одним или двумя транспортными горизонтами.

DOI: 10.1016/j.ijmst.2014.11.006.

DOI: 10.1177/1056789518807532.

MINING SCIENCE AND TECHNOLOGY

MINING SCIENCE AND TECHNOLOGY

DOI: 10.1177/1056789518807532.

Список литературы Новые решения в области рудничного транспорта для перехода к поточной отработке полезных ископаемых

- The Transport Needs of the Mining Industry WORKING GROUP SUMMARY. Online publication pdf. www.liikennevirasto.fi. Finnish Transportation Agency, HELSINKI, 2013.

- Асанов А. А., Гуменников Е. С. Развитие объектов теплоэнергетики на основе инновационных технологи подземной переработки угля // Известия Кыргызского государственного технического университета им. И. Разакова. 2017. № 4/44. С. 43-47.

- Haviland D., Marshall J. Fundamental behaviours of production traffic in underground mine haulage ramps // International Journal of Mining Science and Technology. 2015. № 25 (1). PP. 7-14. DOI: 10.1016/j.ijmst.2014.11.006

- Beaulieu M., Gamache M. An enumeration algorithm for solving the fleet management problemin underground mines // Computers and Operations Research. 2006. № 33 (6). Рp. 1606-1624. DOI: 10.1016/j.cor.2004.11.016

- Xu L., Ye S., Lu G., Zhang Z. Modeling and Simulation of the Underground Mining Transportation System // In: Lin S., Huang X. (eds) Advanced Research on Computer Education, Simulation and Modeling; CESM 2011; Communications in Computer and Information Science. 2011. Vol. 176. Springer, Berlin,Heidelberg.

- Li Z. Foreign Simulation System Technology and Its New Application in Mining Development //Journal of China Mining. 1998. № 7(2). Рp. 75-79.

- Zhao W., Li Z. Simulation System Technology and Its New Progress in Mining // Foreign Metal Mines. 2000. № 3. Рp. 51-56.

- Wagner H. Deep Mining: A Rock Engineering Challenge // Rock Mechanics and Rock Engineering. - 2019. № 52 (5). Рp. 1417-1446.

- DOI: 10.1007/s00603-019-01799-4

- Гидромеханическое разрушение горных пород / В. А. Бреннер, А. Б. Жабин, А. Е. Пушкарев,М. М. Щеголевский. М.: Изд-во АГН, 2000. 343 с.

- Безвзрывные технологии добычи твердых полезных ископаемых // А.Р. Маттис и др. Новосибирск: Из-во Сибирского отделения Российской академии наук, 2007.

- Жалгасулы Н., Битимбаев М. Ж., Гуменников Е. С. Новая безвзрывная технология ведения горных работ // Известия вузов. Горный журнал. 2006. № 2. С. 10-14.

- Bilgin N., Copur H., Balci C. Mechanical excavation in mining and civil industries // CRC Press; Taylor and Francis Group Boca Raton. 2013.

- Li X.-B., Zhou J., Wang S.-F., Liu B. Review and practice of deep mining for solid mineral resources // Zhongguo Youse Jinshu Xuebao; Chinese Journal of Nonferrous Metals. 2017. № 27 (6). Рp. 1236-1262.

- DOI: 10.19476/j.ysxb.1004.0609.2017.06.021

- Xie H., Gao F., Ju Y. Research and development of rock mechanics in deep ground engineering // Yanshilixue Yu Gongcheng Xuebao; Chinese Journal of Rock Mechanics and Engineering. 2015. № 34 (11). Р. 2161-2178. -

- DOI: 10.13722/j.cnki.jrme.2015.1369

- Zhang Y., Deng J., Deng H., Ke B. Peridynamics simulation of rock fracturing under liquid carbondioxide blasting // International Journal of Damage Mechanics. 2019. № 28 (7). Рp. 1038-1052.

- DOI: 10.1177/1056789518807532

- Vidanovic N., Ognjanovic S., Ilincic N., Ilic N., Tokalic R. Application of unconventional methods of underground premises construction in coal mines // Technics Technologies Education Management. 2011. № 6 (4). Рp. 861-865.

- Summers D.A. Water Jet Technology. Oxford: Alden Press, 1993. 630 p.

- Перспективы развития гидроструйных технологий в горнодобывающей промышленности и подземном строительстве / В. А. Бреннер, А. Б. Жабин, А. Е. Пушкарев и др. // Горные машины и автоматика. 2002. № 5. С. 2-10.

- Ciccu R. Water jet in rock and mineral engineering; Department of Mining and Minerals Engineering University of Cagliari. Cagliari, Italy. 2019.

- Jiang H., Du C., Liu S., Gao K. Numerical analysis on damage field of rock fragmentation with water jet // Zhongnan Daxue Xuebao (Ziran Kexue Ban); Journal of Central South University (Science and Technology). - 2015. № 46 (1). Рp. 287-294.

- DOI: 10.11817/j.issn.1672-7207.2015.01.039

- Feng Y.-C., Xu Y.-J., Zhao F.-G. Experimental study on the breaking of rock by ultra-high pressure water jetting // Gaoya Wuli Xuebao Chinese; Journal of High Pressure Physics. - 2005. - № 19 (1). - Р. 66-70.

- Li G., Liao H., Huang Z., Shen Z. Rock damage mechanisms under ultra-high pressure water jet impact // Jixie Gongcheng Xuebao; Journal of Mechanical Engineering. 2009. № 45 (10). Рp. 284-293.

- DOI: 10.3901/JME.2009.10.284

- Гуменников Е. С. Инновационный патент № 15996 "Пушка гидроударная"; Бюлл. № 7 от 15.07.2005.

- Асанов А. А., Гуменников Е. С. Патент КG № 2128 "Гидроударное устройство"; Бюлл. № 2 от 28.02.2019.

- Юницкий А.Э. Использование струнной транспортной системы в горной промышленности. // Сб. докл. Х Межд. конф. "Технология, оборудование и сырьевая база горных предприятий промышленности строительных материалов". 2002.

- Мулухов К. К. Транспортные машины на горных предприятиях США. М.: Недра. 1981.

- Buyanov Yu. D., Barinova L. S., Butkevich G. R. String transporting system as the new kind of transport and prospects of its application and mining enterprises of the industry of construction materials // Gornyi Zhurnal. 2002. № 7. Рp. 76-79.