Новые решения в технологии изготовления препрегов для панелей интерьера

Автор: Стрельников С.В., Петухов В.И., Постнов В.И., Швец Н.И.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 4-2 т.13, 2011 года.

Бесплатный доступ

Рассмотрены особенности технологии изготовления препрега с асимметричным наносом фенолоформальдегидного связующего. Приведены технологические характеристики препрегов, а также зависимость липкости препрега от температуры при различных сроках хранения. Исследовано влияние различных способов введения дисперсного антипирена в связующее и влияние режимов пропитки на технологические характеристки препрегов, а также изменение характеристик препрега в процессе хранения. Показано, что применения препрега с ассиметричным наносом связующего позволяет повысить прочностные характеристики трехслойных панелей в производстве панелей интерьера самолетов.

Препрег, фенолоформальдегидное связующее, асимметричный нанос связующего, панели интерьера

Короткий адрес: https://sciup.org/148200161

IDR: 148200161

Текст научной статьи Новые решения в технологии изготовления препрегов для панелей интерьера

Успехи авиационной техники последних лет неразрывно связаны с использованием новых материалов, среди которых значительное место занимают полимерные композиционные материалы (ПКМ). Эти материалы, обладающие исключительным сочетанием конструкционных, технологических и специальных свойств, позволяют повысить надежность и ресурс конструкций, снизить вес летательных аппаратов.

Основными материалами применяющимися в мировой практике при изготовлении интерьеров салонов пассажирских самолетов, являются стеклопластики и трехслойные сотовые панели на их основе, из которых изготавливают конструктивные элементы интерьера. Для изготовления панелей интерьера пассажирских самолетов применяются следующие основные материалы: препреги, представляющие собой тканый наполнитель (в основном стеклоткань), пропитанный связующим на основе фенолоформальдегидных олигомеров; сотовый заполнитель; полимерные заполнители-сферопласты (синтактики), применяемые для заделки торцов и мест установки крепежа в трехслойных панелях; декоративные отделочные материалы в виде декоративных пенок и лакокрасочных покрытий; клея для приклеивания декоративных пленок [1].

Основными зарубежными производителями материалов для деталей интерьера из полимерных композиционных материалов (ПКМ) явля-

ются: фирма «HEXCEL» (США) (связующие, стеклоткани, препреги, сотовый заполнитель, клеи), фирма «CYTEC» (США) (связующие, препреги, полимерные заполнители-сфероплас-ты), фирма «HUNTSMAN» (США) (полимерные заполнители-сферопласты), фирма «SCHNELLER» (Германия) (декоративные пленки), фирма «IZOVOLTA» (Австрия) (декоративные пленки), фирма «MANKIEWICZ» (Германия) (лакокрасочные материалы).

Связующие, применяющиеся при изготовлении элементов интерьера пассажирских самолетов изготавливаются на основе фенолоформаль-дегидных олигомеров, так как при горении они коксуются до 84% от исходного веса, что позволяет создавать на их основе материалы с пониженной горючестью. Основные связующие, применяющиеся для изготовления интерьеров пассажирских самолетов: HT93, M41, 200, M25T фирмы «HEXCEL»; CYCOM 793, CYCOM 799H фирмы «CYTEC»; ФП-520 ОАО «Авиабор». Характеристики препрегов, изготовленных из стеклоткани с применением указанных связующих, приведены в табл. 1, характеристики стеклотканей в табл. 2 [2-6].

Из приведенных данных видно, что для изготовления препрегов как в России, так и за рубежом используют равновесные стеклоткани сатинового плетения с примерно схожими характеристиками. Препреги, полученные на их основе, имеют жизнеспособность (15-30) дней при комнатной температуре (за исключением отечественного связующего ФП-520, которое хранится до 90 дней при комнатной температуре), при температуре –18 оС до одного года. Зарубежные производители стремятся создавать

Таблица 1. Технологические характеристики препрегов

|

Производитель |

Связующее |

Режим отверждения |

Время Гелеобразования при 120 оС, мин |

Способ формования |

Жизнеспособность при |

Наполнитель |

||

|

Температура, 0С |

Время, мин |

Плюс 25 оС, дней |

минус 18 оС, мес |

|||||

|

HЕXCEL |

HT93 |

125 |

120 |

60-70 |

А, П |

30 |

14 |

7781; 120 |

|

M41 |

135 |

30 |

4-5 |

А, П |

30 |

12 |

7781; 120 |

|

|

200 |

150 |

30 |

- |

А, П |

30 |

12 |

7781; 120 |

|

|

M25T |

140 |

60 |

- |

А, П, В |

21 |

12 |

7781; 120 |

|

|

CYTEC |

CYCOM 793 |

121 |

120 |

3-4 |

А, П, В |

15 |

- |

7781; 120 |

|

CYCOM 799H |

121 |

60 |

10-12 |

А, П, В |

15 |

6 |

7781; 120 |

|

|

ВИАМ |

ФП-520 |

140 -170 |

180 |

50-140 при 90 оС |

А, П, В |

90 |

6 (при +8 оС) |

Т-10-14; Т-15(П)-76 |

* А – автоклавное формование, П – прессовое формование, В – вакуумное формование

Таблица 2. Характеристики тканых наполнителей

|

Производитель |

Марка |

Характеристика плетения |

Толщина, мм |

Поверхностная плотность, г/м2 |

Количество нитей основа / уток, нит/см |

Разрывная нагрузка основа / уток, кг |

Ширина, м |

|

Россия |

Т-10-14 |

сатин 8/3 |

0,22 |

290 |

36/22 |

264/147 |

0,9 |

|

Т-15(П)-76 |

сатин 5/3 |

0,19 |

160 |

24/18 |

80/60 |

0,9 |

|

|

HEXCEL |

7781 |

4Н сатин |

0,23 |

300 |

23,6/21 |

350/340 |

1,27 |

|

120 |

8Н сатин |

0,08 |

105 |

24/23 |

125/120 |

1,2 |

Таблица 3. Физико-механические характеристики стеклопластиков

|

Состав стеклопластика |

Плотность, кг/м2 |

Предел прочности при растяжении, МПа |

Предел прочности при сжатии, МПа |

|

Стеклоткань 7781, связующее Cycom 799, 8 слоев |

1,71∙103 |

396 |

313 |

|

Стеклоткань Т-15(П)-76, связующее Cycom 799, 6 слоев |

1,48∙103 |

306 |

315 |

|

Стеклоткань Т-10-14, связующее ФП-520, 8 слоев |

1,69∙103 |

460 |

350 |

связующие, отверждающиеся при температурах (125-140) оС с минимальным временем отверждения, что дает возможность сокращать трудоемкость и энергозатраты при производстве изделий. Отечественное связующее ФП-520 имеет более высокую температуру отверждения (до 170 оС) и продолжительность отверждения до 180 мин, что ухудшает технико-экономические показатели производимых изделий.

Физико-механические характеристики стеклопластиков (табл. 3), изготовленных с применением как импортных, так и отечественных свя- зующих, близки и зависят в основном от типа наполнителя. Так стеклопластик на основе стеклоткани Т-15(П)-76, изготовленной из полых волокон, имеет более низкую плотность и более низкую прочность при растяжении по сравнению со стеклопластиками на основе стеклотканей Т-10-14 и 7781 [2].

Изготовление трехслойных сотовых панелей интерьера на основе связующего ФП-520 осложняется тем, что из-за низкой вязкости связующего (табл. 4) не удается изготавливать препреги с наносом связующего более 40% мас. В связи с

Таблица 4. Технологические характеристики связующего ФП-520 [7]

|

Наименование показателей |

Норма по ТУ |

|

Вязкость кинематическая при 200С, мм2/с |

60-360 |

|

Массовая доля нелетучих веществ, % |

79±5 |

|

Время гелеобразования при 900С, мин |

50-140 |

этим при формовании трехслойных сотовых панелей не удается сформировать на стенках сот галтели связующего необходимой величины и обеспечить достаточную прочность сцепления обшивок с сотами (табл. 5).

Для повышения прочностных характеристик трехслойных сотовых панелей на связующем ФП-520 приклеивание обшивок к сотам производят клеем ВК-46. Введение клея в структуру трехслойной панели приводит к резкому повышению показателя тепловыделения и выход за пределы допустимого по АП-25 диапазона (табл. 6).

Для решения этой проблемы необходимо разработать технологию изготовления препрегов и технологию бесклеевого формования трехслойных сотовых панелей на основе высококонцентрированного фенолоформальдегидного связующего ФПР-520, что даст возможность отказаться от использования клея ВК-46 и обеспечить теп- ловыделение трехслойных сотовых панелей в допустимом диапазоне без ухудшения их прочностных характеристик.

Проведение работ по модификации связующего ФПР-520 за счет введения дисперсных антипиренов и разработка технологий изготовления препрегов и трехслойных сотовых панелей на его основе даст возможность значительно снизить показатель тепловыделения и повысить пожаробезопасность интерьеров отечественных пассажирских самолетов [10] .

Как указывалось выше, одним из основных требований, предъявляемых к материалам интерьеров пассажирских самолетов, является их относительно высокая пожаробезопасность. В большинстве случаев для снижения горючести полимерных материалов применяют специальные добавки – антипирены. Для обоснования выбора антипирена рассмотрим явления, проис-

Таблица 5. Прочностные характеристики трехслойных сотовых панелей

|

Состав трехслойной панели |

Усилие отдира обшивки от сот, Н∙ м/м |

Предел прочности при равномерном отрыве, МПа |

|

Обшивки 7781 и 120 связующее Cycom 799, соты Nomex HRH-10-1/8-3,0 |

11,8 |

- |

|

Обшивки Т15(П)-76 связующее ФП-520, соты ПСП-1-2,5 |

8,1 |

1,4 |

|

Обшивки Т15(П)-76 связующее ФП-520, соты ПСП-1-2,5, клей ВК-46 |

- |

3,34 |

Таблица 6. Тепловыделение трехслойных сотовых панелей [3, 8, 9]

Известно [11, 12], что последовательность явлений при горении полимеров может быть представлена схемой, из которой следует, что горение полимеров – сложный, многостадийный процесс, поддерживающий сам себя, контролируемый мас-со- и теплопередачей и развивающийся во времени. [12]. Выделяют пять основных стадий развития этого процесса: зажигание, распространение пламени, собственно горение, дымообразование и срыв пламени [13]. Можно условно разграничить пять пространственных зон при горении полимеров: зона прогрева полимера, зона химических превращений в конденсированной фазе, подпламенная зона, собственно пламя, зона продуктов реакции и окисления [12].

Из приведенной схемы горения можно определить основные пути снижения горючести полимерных материалов. Прежде всего, это увеличение теплоты газификации, уменьшение прихода тепла на полимер либо за счет увеличения теплопотерь, либо за счет уменьшения теплоты горения, либо за счет понижения температуры пламени путем разбавления его негорючими продуктами термодеструкции [12, 14]. Образование карбонизированного остатка изолирует полимер от нагрева пламенем и уменьшает его горение [15]. Образование дыма свидетельствует о неполном сгорании топлива и уменьшении теплоты сгорания, и по нему можно качественно судить о степени горючести полимеров[16].

В соответствии с отмеченными выше путями снижения горючести полимеров, применяемые антипиреновые добавки должны обеспечивать следующие воздействия на материал [17]:

-

- разложение антипирена под действием пламени с поглощением тепла и выделением негорючих газов;

-

- изменение направления разложения материала в сторону образования негорючих газов и трудногорючего коксового остатка;

-

- торможение окисления в газовой и конденсированной фазе;

-

- образование на поверхности материала теплозащитного слоя пенококса.

В отвержденном состоянии фенолоформаль-дегидные олигомеры, которые являются основой связующего ФПР-520, относятся к веществам с пониженной горючестью. Основным продуктом пиролиза фенолоформальдегидных полимеров при температуре до 1200 оС является коксовый остаток. Температура начала окисления фенопластов находится около 250 оС. При 350 оС эти материалы теряют 68% массы с образованием фенола, кислот, диоксида углерода и ряда дру- гих соединений. Основными продуктами горения являются СО, СО2 и фенол. Температура воспламенения этих материалов превышает 500 оС, теплота сгорания 20950 кДж/кг [18].

В связи со склонностью материалов на основе фенолоформальдегидных смол в повышенному коксообразованию, основной задачей применяемых для этих материалов антипиренов является уменьшение теплоты горения за счет понижения температуры пламени путем разбавления его негорючими продуктами термодеструкции и поглощения тепла при термическом разложении антипирена. Из всего многообразия применяемых ан-тирипенов: соединений бора, фосфора, смесей солей неорганических кислот, карбонатов и сульфатов аммония, оксидов и гидратов металлов и др. наиболее отвечают этим требованиям гидраты металлов. Наиболее широко применяются в качестве антипиренов гидроксид магния Mg(OH)2 и гидроксид алюминия Al(OH)3.

Свойства гидроксида магния: твердость по Моосу 2,5-3, температура начала термодеструкции 330-350 оС, удельная теплота дегидратации на 17% выше, чем у Al(OH)3, дисперсность от 1,5 до 20 мкм, частицы имеют округлую форму [19].

Свойства гидроксида алюминия: твердость по Моосу 2,5-3,5, плотность 2420 кг/м3, температура начала термодеструкции 205-220 оС, теплота дегидратации 1410 кДж/г при темпертуре 2100С, при термодеструкции разлагается на оксид алюминия с выделением 34,6% воды, дисперсность от 3 до 20 мкм [11,20].

Из приведенных выше характеристик антипиренов видно, что они за счет эндотермической дегидротации поглощают часть теплоты сгорания, в результате чего снижается температура конденсированной фазы, замедляется пиролиз и снижается скорость горения, а выделяющаяся при разложении вода разбавляет горючие продукты деструкции, что предотвращает их воспламенение. Применение подобных антипиренов должно не только снизить горючесть материалов, но и привести к снижению выделения тепла при горении. Кроме того, применение гидроксидов магния и алюминия приводит к снижению ды-мообразования материалов при горении [19, 21].

Сравнивая характеристики антипиренов, можно сделать вывод, что по характеру действия и эффективности они сопоставимы, но у гидроксида магния температура начала разложения выше и оставляет 350 оС. В связи с тем, что эффективность применения антипиренов напрямую зависит от температуры начала их разложения, разложение антипирена должно начаться до начала разложения основного материала [18, 22]. Исходя из того, что температура начала окисления фенопластов составляет 250 оС, наиболее эффективным антипиреном для материалов на основе фенолоформальдегидных олигомеров может быть гидроксид алюминия. Следует отметить, что эффективность антипирена зависит также и от его дисперсного состава. Эффективность антипиренов при горении обычно возрастает с увеличением его поверхности контакта с полимерным субстратом. Поэтому наблюдается тенденция к применению антипиренов в высокодисперсном состоянии, так как чем меньше размер частиц огнегасящих систем, тем они активнее [12, 23, 24]. Кроме того, эффективность антипиренов зависит и от количества, введения их в полимер: так гидроксид алюминия наиболее эффективен при его содержании в системе полимер-антипирен не менее 50% масс. Гидроксид алюминия нашел широкое применение как активный наполнитель и антипирен в разных отраслях хозяйства и в частности в пассажирском транспорте, при этом дисперсность используемого антипирена составляет (3,5-9,0) мкм [25].

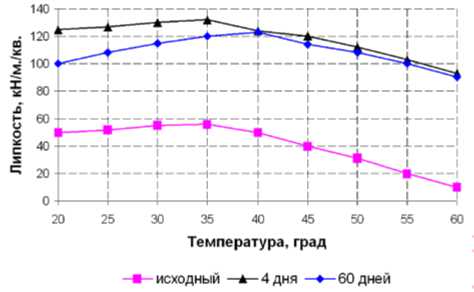

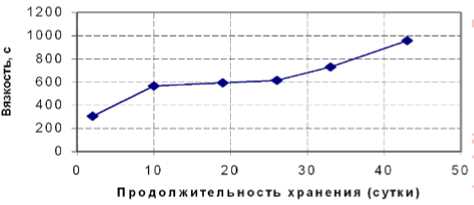

Проведено исследование влияния продолжительности хранения препрега из стеклоткани Т-10-80 и связующего ФПР-520 на изменение его липкости (рис. 1). На основании полученных результатов выявлено, что с течением времени липкость препрега повышается, причем в начальный период хранения липкость препрега выше, в тоже время характер изменения зависимости липкости от температуры испытаний при различных сроках хранения примерно одинаков. Все кривые изменения липкости имеют экстремальный характер, причем максимум липкости с течением времени смещается в сторону более высоких температур. Проведенные исследования позволили разработать серийную технологию производства препрегов. По разработанной технологии оформлены технические условия на препрег на основе стеклотканей Т-10-14 и Т-15(П)-76 и высококонцентрированного связующего ФПР-520. Препрег успешно применяется на различных авиационных предприятиях для

Рис. 1. Зависимость липкости препрега (стеклоткань Т-10-80, связующее ФПР-520) от температуры при различных сроках хранения производства панелей интерьера самолетов.

Основной проблемой, возникающей при получении высоконаполненных систем, является неравномерность распределения дисперсных частиц по объему связующего и агломерация их во время смешивания. Оценка качества дисперсии проводилась визуально при помощи микроскопа по степени диспергации частиц Al(OH)3 в объеме связующего и их агломерации.

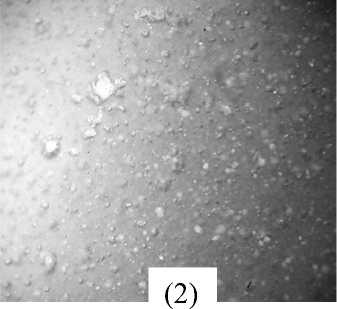

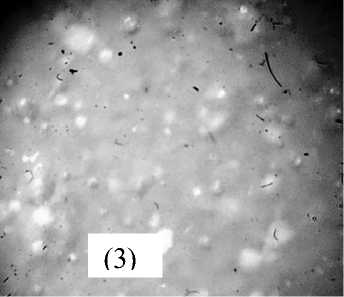

Для решения этих вопросов исследовано три способа введения дисперсного антипирена в связующее (рис. 2):

-

1. Введение дисперсных частиц Al(OH)3 в связующее, при температуре 20 оС отдельными порциями при постоянном перемешивании полученной дисперсии в смесителе (вариант 1);

-

2. Введение в связующее отдельными порциями заранее приготовленного концентрата, состоящего из гидроксида алюминия, распределенном в небольшом количестве водно-ацетоново-го раствора связующего (10% масс. воды, 40% масс. ацетона, 50% масс. связующего), при постоянном перемешивании полученной дисперсии в смесителе (вариант 2);

-

3. Введение дисперсных частиц Al(OH)3 в связующее, нагретое до температуры 60 оС, отдельными порциями при постоянном перемешивании полученной дисперсии в смесителе (вариант 3);

Установлено, что при первом варианте приготовления размер агломератов достигает (25-40) мкм, при втором варианте (10-15) мкм, при третьем варианте (80-100) мкм. На основании проведенных исследований можно сделать вывод, что наиболее равномерное распределение дисперсных частиц Al(OH)3 в объеме связующего и минимальная их агломерация (не более 15 мкм) достигается при использовании второго варианта приготовления модифицированного связующего.

Исследование свойств и качественного состава модифицированного связующего ФПР-520 показало, что полученная дисперсия довольно устойчива: при хранении в течение 24 часов седиментация частиц Al(OH)3 практически не происходит. При длительном хранении в случае оседания частиц Al(OH)3 достаточно произвести дополнительное перемешивание связующего в течение (20-30) мин, чтобы восстановить его первоначальное состояние.

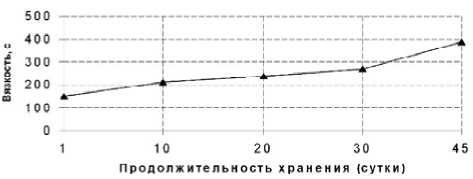

Исследование изменения вязкости связующего в процессе хранения показало (рис. 3, 4), что введение в него дисперсного наполнителя повышает вязкость связующего в 1,5-2 раза. При этом изменение вязкости при хранении как исходного связующего ФПР-520, так и модифицированного происходит одинаково. Таким образом, введение в связующее дисперсного наполнителя не оказывает существенного влияния на

Рис. 2. Распределение частиц Al(OH)3 в связующем ФПР-520 при различных вариантах смешивания: 1– первый вариант, 2 – второй вариант, 3 – третий вариант (увеличение х 100)

Рис. 3. Изменение вязкости связующего ФПР-520 от времени хранения

Рис. 4. Изменение вязкости связующего ФПР-520, модифицированного Al(OH)3, от времени хранения введение в связующее Al(OH)3 не вносит каких либо изменений в режим отверждения модифицированного связующего ФПР-520.

Для реализации технологического процесса пропитки тканого наполнителя связующим с

изменение его реологических характеристик во время хранения, и оно может использовано для изготовления препрегов.

Для оценки влияния гидроксида алюминия на процесс отверждения связующего ФПР-520 были проведены исследования по определению времени гелеобразования при различных температурах модифицированного связующего, содержащего Al(OH)3.

Из приведенных на рис. 5 результатов видно, что в начале нагрева (до температуры 110 оС) Al(OH)3 несколько ускоряет процесс гелеобразования. При температуре выше 110 оС гидроксид алюминия на процесс гелеобразования связующего ФПР-520 влияния не оказывает.

Поскольку отверждение связующего ФПР-520 производят при температуре выше 140 оС, то

Рис. 5. Зависимость изменения времени гелеобразования от температуры

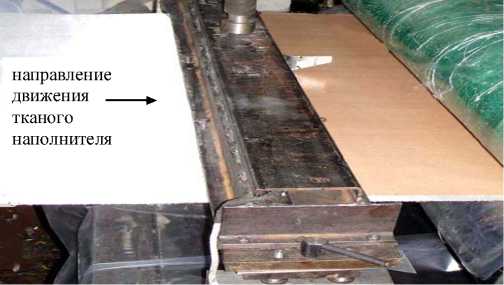

Рис. 6. Фильера для пропитки модифицированным связующим дисперсными частицами применена фильера, которая монтируется на установку УПР-3 вместо пропиточной ванны и валов (рис. 6).

Основными технологическими режимами изготовления препрега, влияю-щими на его качество, являются под каким давлением связующее, подается в пропитывающую фильеру, и скорость протяжки через нее тканого наполнителя, которые обеспечивают необходимый баланс между количеством поступающего в зону пропитки связующего и количеством связующего, наносимого на тканый наполнитель. Несоблюдение материального баланса по связующему приводит к нарушению сплошности нанесения связующего в результате чего на препреге появятся полосы сухой непропитанной ткани.

В этой связи в фильеру связующее подается под давлением Ризб на тканый наполнитель сверху, связующее проникает в ткань сверху вниз, последовательно вытесняя воздух из структуры ткани, дисперсный наполнитель вместе с частью связующего остается на ее поверхности, таким образом, препрег получается с асимметричным наносом связующего [26] (рис. 7).

Асимметричный нанос связующего на тканый наполнитель позволяет создавать с одной стороны наполнителя необходимый избыток связующего, например, для формирования галтелей увеличенного размера из связующего, а содержащиеся в

Рис. 7. Структура препрега с асимметричным наносом модифицированного связующего (увеличение х 100)

связующем дисперсные частицы удерживают его на стенках сот и предотвращают стекание при повышении температуры при изготовлении трехслойных панелей, с сохранением общего содержания связующего в препреге (рис. 8).

Минимальный расход связующего при пропитке наполнителя с помощью фильеры, зависящий от требуемой величины наноса связующего на тканый наполнитель и от скорости его протяжки, можно определить из выражения [27]:

M ⋅B⋅V⋅q

Q > T 100 - q ;

где: Q – расход связующего (кг/мин);

МТ – поверхностная масса тканого наполнителя (кг/м2);

В – ширина тканого наполнителя (м);

-

V – скорость протяжки тканого наполнителя (м/мин);

-

q – величина наноса связующего на тканый наполнитель (% масс).

В результате проведенных исследований отработаны технологические режимы изготовления, с использованием фильеры, препрегов из тканых наполнителей на модифицированном связующем ФПР-520. Качество препрегов контролировали по следующим параметрам: массовая доля модифицированного связующего ФПР-520, а так же доли связующего ФПР-520 и дисперсных частиц Al(OH)3в отдельности, массовая доля летучих продуктов.

Результаты исследования технологических характеристик препрегов изготовленных по различным режимам приведены в табл. 7. Из приведенных в таблице результатов следует, что режимы пропитки в исследуемом диапазоне не оказывают существенного влияние на общий нанос модифицированного связующего.

Рис. 8. Структура ячейки трехслойной сотовой панели с галтелью, образованной из препрега с асимметричным наносом связующего

Таблица 7. Влияние режимов пропитки на технологические характеристики препрегов

|

Давление, МПа |

Скорость протяжки, м/мин |

Содержание в препреге, % масс |

|||

|

модифицированного связующего |

летучих продуктов |

связующего ФПР-520 |

Al(OH) 3 |

||

|

0,5 |

0,85 |

53,2 |

5,2 |

25,3 |

27,9 |

|

1,2 |

61,8 |

8,1 |

30,5 |

31,3 |

|

|

0,1 |

0,55 |

65,2 |

5,7 |

28,4 |

36,8 |

|

0,68 |

60,7 |

5,8 |

25,3 |

35,4 |

|

|

0,85 |

61,7 |

3,2 |

26,6 |

35,1 |

|

|

1,10 |

62,3 |

4,5 |

25,0 |

37,3 |

|

|

1,20 |

60,8 |

3,5 |

25,6 |

35,2 |

|

|

0,12 |

0,85 |

60,2 |

4,3 |

25,2 |

35,0 |

|

1,10 |

59,9 |

4,0 |

25,6 |

34,3 |

|

|

1,20 |

60,8 |

3,5 |

25,6 |

35,2 |

|

|

0,15 |

0,50 |

62,2 |

8,1 |

28,6 |

33,6 |

|

0,55 |

63,3 |

5,5 |

27,2 |

36,1 |

|

Из разных участков полученного препрега были вырезаны образцы и проведено исследование их технологических характеристик. Полученные результаты исследований представлены в табл. 8, из которых следует, что метод пропитки тканого наполнителя с помощью фильеры позволяет получать препрег со стабильными технологическими характеристиками. Изменение содержания связующего по ширине препрега в пределах ±2,7%, по длине ±1,5%.

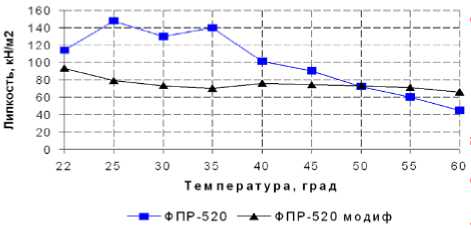

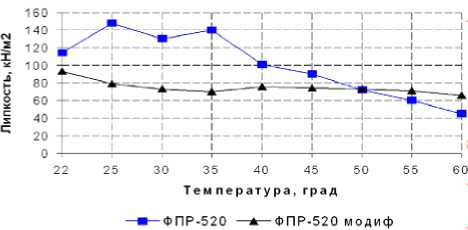

Исследования липкости данных препрегов показали, что введение в связующее дисперсного наполнителя понижает величину липкости препрега в интервале температур (22-45) оС на (25-60)%, при температурах выше 45 оС липкость сохраняется на одном уровне (рис. 9).

На основании полученных результатов сделан вывод, что разработанная технология изготовления препрегов из тканых наполнителей на модифицированном Al(OH)3 связующем ФПР-520, способом пропитки в фильере, обеспечивает стабильные технологические характеристики и сроки хранения в условиях цеха при темпера- туре (18-25) оС не менее двух месяцев (табл. 9).

Для оценки влияния асимметричного наноса связующего в препрегах были исследованы физико-механические и пожаробезопасные характеристики панелей изготовленных из препрегов на высококонцентрированном связующем ФПР-520 и со связующем ФПР-520 в которое введен мелкодисперсный антипирен. Применение подобного технологического приема позволило повысить прочностные характеристики трехслойных панелей (табл. 10).

Рис. 9. Зависимость липкости препрегов от температуры

Таблица 8. Технологические характеристики различных участков препрегов

|

Расположение образца, м |

Содержание в образцах препрега, % масс |

||||

|

по длине |

По ширине |

модифицированного связующего |

связующего ФПР-520 |

Al(OH) 3 |

летучих продуктов |

|

5 |

0 |

57,0 |

24,7 |

32,3 |

4,4 |

|

0,46 |

60,0 |

25,7 |

34,3 |

4,0 |

|

|

0,92 |

58,3 |

25,2 |

33,1 |

4,9 |

|

|

25 |

0 |

57,9 |

22,7 |

35,2 |

3,3 |

|

0,46 |

61,5 |

26,4 |

35,1 |

2,9 |

|

|

0,92 |

59,0 |

25,2 |

33,8 |

3,7 |

|

|

50 |

0 |

57,5 |

21,7 |

35,8 |

3,4 |

|

0,46 |

62,1 |

26,4 |

35,7 |

4,1 |

|

|

0,92 |

63,0 |

25,0 |

38,0 |

4,4 |

|

Таблица 9. Изменение характеристик препрега в процессе хранения

|

Технологические параметры |

Время хранения, сутки |

|||

|

0 |

15 |

30 |

60 |

|

|

Содержание Al(OH) 3 , % масс |

35,3 |

35,1 |

35,2 |

35,1 |

|

Содержание связующего ФПР-520, % масс |

29,2 |

29,6 |

29,6 |

29,3 |

|

Содержание летучих веществ, % масс |

5,8 |

6,1 |

5,8 |

5,4 |

|

Содержание растворимой смолы, % масс |

96,2 |

95,7 |

96,0 |

95,0 |

Таблица 10. Прочностные характеристики трехслойных сотовых панелей

|

Тип связующего |

Тип сотового заполнителя |

Предел прочности при равномерном отрыве, МПа |

Усили е отдира обшивки от сот, Н∙ м/м |

Предел прочности при изгибе, МПа |

|

ФПР-520 |

ПСП-1-2,5, h=10 мм |

2,3 |

10,3 |

161,0 |

|

ФПР-520 + Al(OH) 3 |

3,4 |

16,2 |

258,0 |

По результатам проведенных работ был разработан директивный технологический процесс изготовления препрегов с применением тканых наполнителей на основе модифицированного дисперсными частицами Al(OH)3 связующего ФПР-520 и оформлены технические условия [28, 29].

Внедрение фенолформальдегидного связующего ФПР-520 модифицированного мелкодисперсным антипиреном Al(OH)3 позволило решить вопрос применения в отделке интерьеров самолетов материалов снижающих пожароопасность конструкций и соответствующих требованиям авиационных правил АП-25 (Приложение F) [30].

Список литературы Новые решения в технологии изготовления препрегов для панелей интерьера

- By Staff Advanced materials for aircraft interiors. Composites World. 2006. № 11. Р. 1-3.

- HexForce® and HexPly® Aerospace Selector Guide. Hexcel. 2000, 12 р.

- CYCOM® Advanced Composites and Prepregs. 2001. 4 p.

- ТУ 1-595-10-851-2005 Препреги для изготовления стеклотекстолита марок СТ-520Т и СТ-520-15.

- ГОСТ 19179-2001 Ткани конструкционного назначения.

- ТУ 6-48-107-94 Ткани из стеклянных крученных комплексных полых нитей.

- ТУ 1-595-25-276-95 Связующее ФП-520.

- Барботько С.Л. Тепловыделение при горении полимерных материалов авиационного назначения. Автореферат диссертации на соискание ученой степени кандидата технических наук. М: ВИАМ. 1999. 23 с.

- Барботько С.Л., Воробьев В.Н. Влияние клеев на характеристики пожарной опасности элементов конструкций.//Клеи. Герметики. Технологии. 2007.

- Постнов В.И., Петухов В.И., Стрельников С.В., Швец Н.И., Застрогина О.Б. Пути повышения пожаробезопасности панелей интерьера самолета. Международная научно-техническая конференция «Композиционные материалы в авиакосмическом материаловедении». Тезисы докладов. М.: ВИАМ. 2009. С. 33-35.

- Халтуринский Н.А., Попова Т.В., Берлин А.А. Горение полимеров и механизм действия антипиренов.//Успехи химии. 1984. т. LIII. Вып 2. С. 326-346.

- Асеев Р.М., Заиков Г.Е. Горение полимерных материалов. М.: Наука. 1981. 280 с.

- Tewarson A., Pion R.F. Combust and Flame. 1976. v. 26. Р. 8.

- Van Krevelen D.W. In: Advances in the Chemistry of Thermally Stable Polymers. 1977. № 4. Р. 119.

- Fabris H.J., Sammer J.G. Rubber Chem. Technol. 1977. v. 50. Р. 523.

- Хардин А.П., Воробьев В.Н., Тужиков О.И., Рахмангулова Н.И., Тарасов В.А. В сб.: Огнезащищенные полимерные материалы, проблемы оценки их свойств. Таллин. 1981. С. 21.

- Волков В.П., Зеленецкий М.Д., Сизов М.Д. и др. Принципы получения полиэтиленовой композиции с пониженной горючестью и специальными свойствами.//Пластические массы. 2006. № 7. С. 12-19.

- Кодолов В.И. Горючесть и огнестойкость полимерных материалов. М.: Химия. 1976. С. 157.

- Быков Е.А., Дегтярев В.В. Современные наполнители -важный фактор повышения конкурентоспособности композитов.//Пластические массы. 2006. № 1. С. 32-36.

- Осипчик В.С., Сухинина А.В., Гуреев Ю.А. Исследование свойств радиационно-сшиваемых электроизоляционных композиций на основе сэвилена и минеральных наполнителей для производства кабельных термоусаживаемых изделий.//Пластические массы. 2008. № 6. С. 31-33.

- Полимерные материалы с пониженной горючестью./под ред. А.Н. Праведникова. М.: Химия. 1986. 213 с.

- Кодолов В.И., Сапогова Л.А., Спасский С.С.//Пластические массы. 1969. № 10. С. 40-43.

- Булгаков В.К., Кодолов В.И., Липанов А.М. Моделирование горения полимерных материалов. М.: Химия. 1990. 238 с.

- Гукепшева Л.М., Тхакахов Р.Б., Бегретов М.М., Тхакахов Э.Р. Влияние концентрации и степени измельчения антипиреннаполнителя на физические свойства ПВХ композиций.//Пластические массы. 2006. № 6. С. 13-14.

- Jared Nelson. Passenger Safety: Flame. Smoke Toxicity Control./Composites Technology. 2005. № 12. Р. 28.

- Постнов В.И., Петухов В.И., Кавун Н.С., Абрамов П.А., Юдин А.А. Разработка технологии изготовления препрегов с асимметричным наносом связующего.//Авиационные материалы и технологии./Научно-технический сборник. М.: ВИАМ. 2009. № 4. С. 17-21.

- Постнов В.И., Петухов В.И. Технологическое совершенствование процессов изготовления панелей интерьера самолетов.//Известия Самарского науч. центра РАН. Спец. выпуск Т. 1. 2008. С. 65-70.

- ДТП 1.595-УНТЦ-078-2005 Изготовление препрега на основе фенолформальдегидных связующих ФПР-520 и ФП-520 модифицированных дисперсными частицами Al(OH)3.

- ТУ 1-595-УНТЦ-886-2005 Препреги на основе фенолоформальдегидных связующих ФПР-520 и ФП-520 модифицированных дисперсными частицами Al(OH)3.

- В.И. Постнов, В.И. Петухов., С.В. Стрельников, К.В Макрушин, И.И. Плетинь, Н.С. Кавун, О.Б. Застрогина, Н.И. Швец. Пути повышения технологичности и конструкционных свойств панелей интерьера самолета.//Известия Самарского науч. центра РАН. Спец. выпуск Т. 1. 2008. С. 59 -64.