Новые возможности гидропневматической очистки внутренней поверхности непроточных гидроагрегатов

Автор: Санчугов Валерий Иванович, Решетов Виктор Михайлович, Турусин Сергей Васильевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 6-1 т.16, 2014 года.

Бесплатный доступ

Представлена схема процесса пневмогидравлической очистки агрегатов, использующая гидроударное подключение гидравлической системы технологического стенда к полости очищаемого агрегата, заполненного не жидкостью, а газом. Проведение теоретического анализа гидродинамика процесса, оценки влияния различных конструктивно-технологических факторов выполнено на основе математического моделирования процесса в программной среде MatLab-SimuLink. Проведены экспериментальные исследования, подтверждающие адекватность математической модели. Разработанный процесс очистки непроточных гидроагрегатов позволит значительно повысить качество и сократить длительность процесса очистки агрегатов.

Очистка, промывка, гидроагрегат, пневмогидравлическая очистка, гидродинамика, математическое моделирование, экспериментальные исследования

Короткий адрес: https://sciup.org/148203517

IDR: 148203517 | УДК: 629.73.063

Текст научной статьи Новые возможности гидропневматической очистки внутренней поверхности непроточных гидроагрегатов

Как показали предварительные исследования по визуализации картины течения, в данном случае при заполнении полости развиваются огромные скорости течения жидкости, способные обеспечить отрыв частиц со стенок полости в самое короткое время.

Эксперименты, основанные на технологии лазерного ножа и скоростной видеосъемки картины течения жидкости в прозрачном корпусе, имитирующем объект очистки, показали следующее:

-

- скорости течения жидкости на входе в агрегат при соответствующем выборе параметров стенда могут значительно (в 10 раз и выше) превышать рабочие скорости систем гидропривода;

-

- в процессе заполнения в полости развивается интенсивное струйно-вихревое течение жидкости и пузырьков газа, распространяющееся по всему объему полости;

-

- время заполнения полости может достигать значений 0,5 ^ 1,5 секунд.

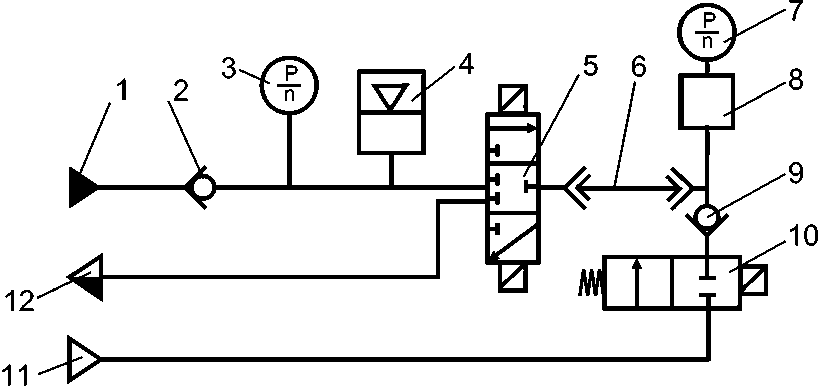

В процессе дальнейшей разработки была изготовлена лабораторно-экспериментальная установка, пневмогидравлическая схема которой представлена на рис. 1.

Схема включает в себя:

-

- пневмогидроаккумулятор (ПГА);

-

- электрогидравлический быстродействующий распределитель;

-

- полость очищаемого агрегата;

-

- соединительные трубопроводы;

-

- измерители давления.

Магистраль подачи жидкости в полость агрегата выполнялась из трубопровода dу=10мм. и длиной I =500 мм (включая длины соединительных штуцеров и переходников).

Рис. 1. Принципиальная схема процесса пневмогидравлической очистки агрегатов:

1 – магистраль подачи жидкости; 2, 9 – обратные клапаны; 3, 7 – измерители давления;

4 – пневмогидроаккумулятор; 5 – гидрораспределитель; 6 – трубопровод; 8 – объект очистки;

10 – кран; 11 – газовая магистраль; 12 – линия слива

В качестве измерительно-вычислительного комплекса использовалась аппаратура компании Hydac, состоящая из:

-

1. датчика давления HDA 3800 со следующими характеристиками:

-

- класс точности 0,3 % мак;

-

- диапазон давления от 0 до 350 бар;

-

- выходной аналоговый сигнал 4…20 мА (2-х проводные) или 0…20 мА (3-х проводные);

-

2. портативного регистратора данных HMG-3000;

-

3. персонального компьютера с программ-

- ным обеспечением Hydac.

Общий вид экспериментальной установки представлен на рис. 2.

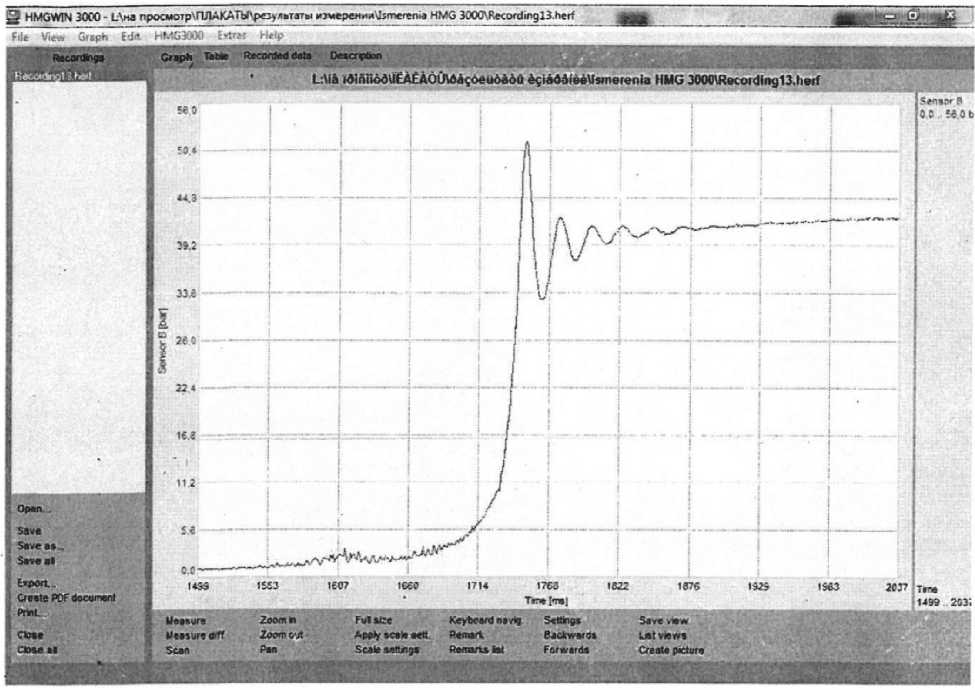

Эксперименты проводились сериями при различных значениях давления зарядки воздушных и гидравлических полостей пневмогидроаккумулятора.

На рис. 3 представлена осциллограмма изменения давления в полости агрегата при давлении зарядки воздухом 3 МПа и зарядки гидравлической 5 МПа.

Рис. 2. Общий вид экспериментальной установки

Рис. 3. Результаты эксперимента, полученные при зарядке ПГА до 5, 0 МПа и объёмом полости 0,54 X 10 -3 м 3

Приведенная осциллограмма процесса заполнения полости показывает, что длительность заполнения составляет около 1 секунды по времени при достижении максимума расхода до 1 л/с (60 л/мин).

С целью углубленного теоретического анализа гидродинамика процесса, оценки влияния различных конструктивно-технологических факторов в работе выполнено математическое моделирование процесса в программной среде MatLab-SimuLink. Моделирование выполнялось при следующих допущениях:

-

- растворимость газа в жидкости отсутствует;

-

- стенки полости абсолютно жёсткие;

-

- жидкость рассматривается несжимаемой;

-

- процесс заполнения протекает по изотермическому закону;

-

- подключение полости к источнику давления происходит моментально.

При моделировании учитывалось:

-

- инерционное сопротивление столба жидкости в трубопроводах, включая размеры проход-ников и соединительных штуцеров;

-

- линейное и нелинейное (квадратичное) активное сопротивление течения жидкости в трубопроводах;

-

- упругие свойства газовой среды при заполнении полости.

Основной особенностью модели является организация вычисления активных потерь давления в трубопроводах. Для этого вещественная часть импеданса магистрали, зависящая от геометрических характеристик трубопроводов и режима течения жидкости, определялась в виде уравнения прямой:

Re Z тр = a + bQ = Re Z л + Re Z н , (1) где a – составляющая импеданса при ламинарном течении;

-

b – коэффициент нелинейной составляющей импеданса при турбулентном течении;

Q – расход жидкости;

Re Zл – линейная составляющая вещественной части импеданса;

Re Zн – составляющая вещественной части импеданса, учитывающая нелинейные эффекты.

Правомочность такого подхода показана в работе В.П. Шорина [6], где так же указано, что указанные составляющие могут быть определены расчётным путём для установившегося течения жидкости по известным соотношениям гидравлики [7]:

a = Re Z л = 128 ^^ ^ ; (2)

лd4

, Re Z„ Л1. £ ^ P

b = ££ = 161 X + ^ I Qо. (3)

Q n I d ^ 2 d 2

В выражениях (2) и (3) обозначено:

P - плотность жидкости;

-

V - коэффициент кинематической вязкости;

-

X - коэффициент потерь на трение при турбулентном течении;

^ - суммарный коэффициент местных потерь, определяемый с учётом потерь в гидравлическом распределителе;

-

£ , d - длина и диаметр магистрали;

Q 0 – установившийся расход жидкости, при котором определяются координаты контрольной точки на уравнении прямой выражения (1).

Далее определяется угол наклона (2) прямой

-

(1) в координатах Re Z н 0 = Re( Q 0 ) :

tg « =

Re Z н 0 Q 0

откуда перепад давления при текущем значении турбулентного расхода (Q) определяется в виде:

^Pн = tg«(Q )Q

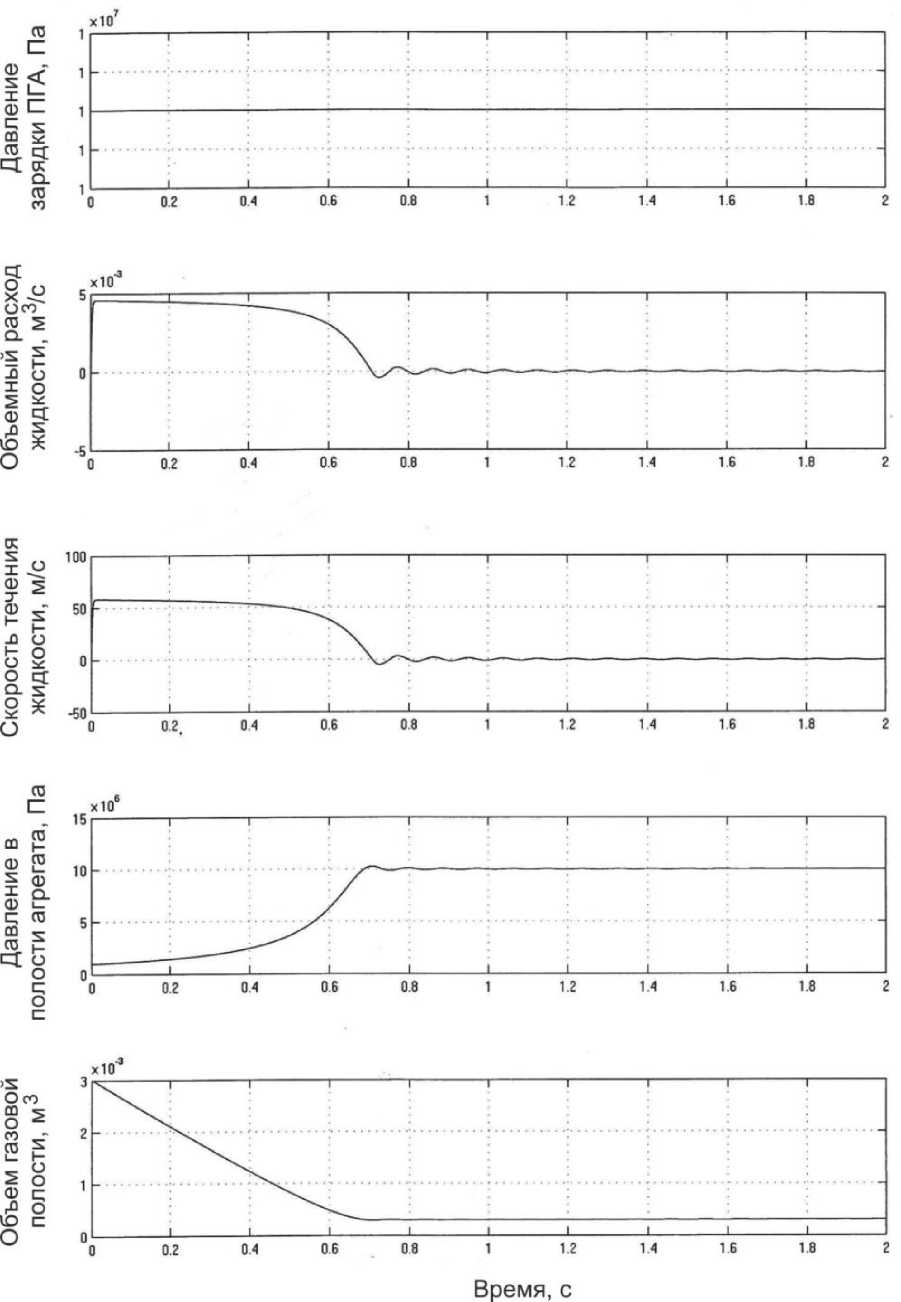

Математическая модель расчёта процесса заполнения полости агрегата приведена на рис. 4.

В левой части модели (сверху вниз) размещены исходные данные для расчёта:

-

- диаметр магистрали, м;

-

- длина магистрали, м;

-

- давление предварительной зарядки газом ПГА, Па;

-

- полный объём полости ПГА, м3;

-

- давление зарядки ПГА жидкостью, Па;

-

- коэффициент кинематической вязкости жидкости, м2/с;

-

- критическое число Рейнольдса;

-

- объём полости очищаемого агрегата, м3;

-

- давление предварительной зарядки газом полости агрегата, Па.

Правая часть модели представляет собой четыре регистратора – измерителя параметров переходного процесса.

В средней части модели производится вычисления основных и вспомогательных параметров процесса.

В блоках Product и Gain производится вычисление площади проходного сечения трубопровода. В блоках Product 1 и Product 2 вычисляется величина, обратная “инерционности” (L) трубопровода:

-

1 = S tp.

L p£ , где Sтр – площадь внутренней поверхности трубопровода;

-

P - плотность жидкости;

-

£ - длина трубопровода.

Блоки Product 10 и Product 11 позволяют вычислить давление на выходе идеального ПГА без учёта трения и массы поршня. Это давление вычисляется с учётом давления предварительной зарядки ПГА газом, полного объёма ПГА и давления зарядки ПГА жидкостью. Вычисление давления на выходе “реального” ПГА производится с учётом массы поршня (блоки Deruvative 1 и Gain 5) и трения поршня о стенку цилиндра ПГА (блок Gain 4). Это давление, уменьшенное на величину давления в полости объекта очистки и величину активных потерь давления в трубопроводе, подается на вход блока Product 4. В этом блоке, работающем совместно с блоком Integrator 1, определяется объёмный расход жидкости на входе в полость объекта очистки. Интегрированием найденного значения расхода вычисляется объём порций жидкости, поступающий в полость объекта очистки (блок Integrator 2). После вычитания этого объёма из полного объёма ПГА определяется объём газа в полости ПГА. Затем в блоках Product 7 и Product 8 рассчитывается давление в полости ПГА в процессе заполнения полости.

Вычисление активного перепада давления на концах трубопровода организовано следующим образом. С использованием блока Product 8 определяется максимальный расход жидкости при ламинарном течении. Это значение сравнивается с текущим вычисляемым значением расхода. Переключатель Switch и коэффициент Gain 2 определяют перепад давления жидкости при ламинарном течении с учётом изменения направления потока, для чего используется блок Gain 3.

Для вычисления нелинейного квадратичного перепада давления используются блоки Gain 1, Product 6. Перепады давления суммируются и затем уменьшают давление на входе в трубопровод. Переключатель Switch 1 выполняет функции гидрораспределителя потоков на рисунке 1 для расчёта фаз наполнения агрегата и последующего слива жидкости из него.

Результаты расчётов по модели достаточно точно согласуются с результатами физических экспериментов в части:

-

- длительности переходных процессов заполнения и слива жидкости;

-

- формы и параметров изменения давления в полости очищаемого агрегата.

0.785

В то же время результаты физических экспериментов по возбуждению гидроудара и визуализации течения жидкости показали, что в фазе слива около 15ч20% жидкости не сливается, а остаётся в полости. Это объясняется тем, что интенсивно перемешанная с газом жидкость сливается из полости вместе с газом. Данное явление

10E-3

Constant

600E-3

Product

Gain

Constantl

Products

Productl

Product2

Constant2

Scope2

5E6

Gain5

Constants

6E-3

ProductIO

Productl 1

Deri native 1

|

d |

j/dt |

3.2E4

Gain6

Constant9

1E7

ConsianilE

Scope

Step

Ramp

Switch 1 4 T X

Gain2

Switch

Product4 Integrate П

1 s Integrator

0.1E6

2.4E7

Constant?

10E-6

Gain4

Constants

Products

Gain3

Constant4

Producto

3E-3

Constants

38E9

Abs

1E6

Constants

Goir H-

0.785 <

Product?

Products

ЗсореЗ

Scooel

Рис. 4. Математическая модель расчета параметров течения жидкости моделью не учитывается, так как модель не предусматривает смешение жидкости и газа в процессе наполнения полости.

С использованием разработанной модели выполнен ряд вычислительных экспериментов, в ходе которых установлено влияние на достижимые скорости течения жидкости следующих конструктивно-технологических параметров процесса:

-

- влияние длины и диаметра соединительных магистралей стенда, которые изменялись соответственно: от 0,3 до 1,5 м и от 6 до 12 мм;

-

- влияние геометрических размеров ПГА, дав-

- лений зарядки полостей, трения и массы разделителя сред;

-

- влияние объёма полости очищаемых агрегатов (от 0,5 до 15 л);

-

- влияние давления предварительной зарядки газом полости очищаемого агрегата.

Результаты расчётов, часть которых представлены на осциллограммах на рис. 5, показали следующее:

-

- скорость потока жидкости при заполнении полости достигает значений 120 ^ 140 м/с, что почти в 10 раз превышает рабочие скорости течения жидкости систем гидропривода;

Рис. 5. Некоторые результаты расчёта процесса заполнения полости агрегата

-

- длительность процесса заполнения полости составляет от 0,4 до 1,5 секунд.

Максимальные скорости течения жидкости могут быть достигнуты при увеличении диаметра соединительных магистралей и уменьшении их длины.

Увеличение давления зарядки ПГА жидкостью свыше 10 МПа, как правило, нецелесообразно, так как незначительно увеличивает скорости течения жидкости.

ВЫВОД

Полученные результаты позволяют предположить возможность значительного повышения качества и сокращения длительности процессов очистки агрегатов.

Список литературы Новые возможности гидропневматической очистки внутренней поверхности непроточных гидроагрегатов

- Патент РФ №2041749, МПК В08В9/00. Способ очистки полых изделий/В.А. Ермаков, Д.А. Загвоздин, Г.С. Шишкин, М.А. Ермаков -заявл. 04.02.1991; опубл. 20.08.1995.

- Патент РФ №2132244, МПК В08В9/00. Способ промывки внутренних поверхностей полых изделий и устройство для его осуществления/Н.А. Зюзиков, С.И. Григорьев -заявл. 15.05.1997, опубл. 27.06.1999.

- ГОСТ 31303-2006. Чистота промышленная. Метод очистки гидродинамический газовых и жидкостных систем машин и механизмов от загрязнителей. Введ. 2008-03-01. -М.: Стандартинформ, 2007. -18 с.

- Санчугов В.И. Технологические основы динамических испытаний и отработки гидросистем и агрегатов. Учебное пособие. Самара: Самарский научный центр РАН, 2003. -96 с.

- Белянин П.Н., Данилов В.М. Промышленная чистота машин. М.: Машиностроение, 1982. -224 с.

- Шорин В.П. Устранение колебаний в авиационных трубопроводах. М.: Машиностроение, 1980. 156 с.

- Попов Д.Н. Динамика и регулирование гидро-и пневмосистем. М.: Машиностроение. 1987. 463 с.