Новый концептуальный подход к управлению горнопромышленными отходами

Автор: Емельяненко Е.А., Горбатова Е.А.

Журнал: Вестник геонаук @vestnik-geo

Рубрика: Научные статьи

Статья в выпуске: 6 (294), 2019 года.

Бесплатный доступ

Обострение экологической обстановки в районах добычи и переработки руд черных и цветных металлов требует нового концептуального подхода к управлению горнопромышленными отходами и перспективам их будущего освоения. В работе рассматривается проблема разработки критериев, определяющих тип техногенного массива, формируемого с использованием хвостов обогащения медно-колчеданных руд Гайской обогатительной фабрики, показана возможность их дальнейшего использования на основании данных о процессах минералообразования, вещественном составе и морфоструктурных особенностях минеральных фаз, формирующих технический камень.

Хвосты обогащения, доменный шлак, технический камень, эпигенетический массив, сингенетический массив, закладка, комплекс минералого-аналитических методов, минеральные фазы

Короткий адрес: https://sciup.org/149129387

IDR: 149129387 | УДК: 622.7’17:620.18 | DOI: 10.19110/2221-1381-2019-6-46-52

Текст научной статьи Новый концептуальный подход к управлению горнопромышленными отходами

Горно-обогатительные и металлургические предприятия, связанные с добычей и переработкой цветных и черных металлов, — это наиболее загрязняющие и нерациональные отрасли промышленности. Общее количество накопленных на Южном Урале горнопромышленных отходов в виде вскрышных и вмещающих пород, некондиционных, бедных и забалансовых руд, шламов рудничных вод составляет примерно 6.3 млрд т, хвостов обогащения медноколчеданных руд — около 1.7 млрд т [5, 13]. В шламоотстойниках и шлакоотвалах металлургического производства сосредоточено более 232.7 млн т отходов. Запасы доменных шлаков в отвалах ПАО «ММК» достигают более 40 млн т и ежегодно пополняются в среднем более чем на 3 млн т [1, 3, 4, 12]. Складирование отходов в отвалы и хвостохра-нилища происходит, как правило, бессистемно, поэтому весьма актуальным является разработка концептуального подхода к управлению горнопромышленными отходами на основе критериев, выявляющих тип формируемого техногенного массива с целью перспектив дальнейшего использования [3].

Следует отметить, что основными отраслями, вовлекающими во вторичное использование отходы черной металлургии, являются сама металлургия, производство строительных материалов, удобрений [3,4, 6, 8, 10, 12]. Отходы добычи и переработки руд цветных металлов являются комплексными, представляют инте- 46

рес для химической промышленности, горно-обогатительных предприятий как дополнительный ресурс для повторного извлечения цветных, благородных, редких металлов в гидрометаллургическом переделе, а при минимальном содержании ценных компонентов — как техногенное сырье для стройиндустрии [6, 13]. Однако из-за отсутствия эффективных технологий переработки данный вид промышленных отходов пока не востребован, а накопленные запасы требуют системного подхода к утилизации.

Текущие или уже накопленные на поверхности отходы добычи и обогащения руд медно-колчеданных месторождений, содержащие в составе ценные компоненты, не извлекаемые из руды на данном этапе развития технологии, целесообразно утилизировать в выработанном пространстве недр, то есть использовать их в составе закладочных смесей при заложении подземных камер, рекультивации карьеров [2]. При этом возможно решить несколько важнейших задач, таких как постепенное внедрение в горную промышленность ресурсовоспроизводящих технологий, системность при утилизации минерального сырья, снижение вредного воздействия на экологию в зоне влияния горных предприятий. Новый концептуальный подход предполагает создание эпигенетического и сингенетического техногенных массивов. Эпигенетический массив подразумевает формирование искусственного массива из нетрадиционного минерального сырья, содержащего цвет- ные, благородные, редкие металлы с сохранением его качественных, количественных характеристик и технологических свойств. Сингенетический массив — техногенное образование, в котором синхронно с формированием массива образуются новые минеральные фазы, агрегаты, то есть новый вид минерального сырья техногенного генезиса.

Особый интерес вызывает поведение горнопромышленных отходов в составе комбинированной закладочной смеси. Длительное хранение отходов на поверхности в отвалах, в хвостохранилищах сопровождается гипергенезисом, ухудшением качества ценных компонентов в сульфидной составляющей [9, 14]. Утилизируемые в закладочных массивах горнопромышленные отходы — хвосты обогащения, вскрышные породы, доменный шлак — принципиально отличаются по свойствам и способам получения [11, 15, 16] и, как следствие, обладают разной активностью и технологическими свойствами при совместном нахождении в закладочных смесях.

Технологические свойства, непостоянство которых обусловлено изменчивостью вещественного состава и строением исходных природных материалов, влияющих на тип формируемого искусственного массива, позволит выявить комплекс минералого-аналитических методов.

Целью статьи является разработка критериев, определяющих тип формируемого техногенного массива, содержащего хвосты обогащения медно-колчеданных руд Гайской обогатительной фабрики на основе оценки их минерального состава, текстурно-структурных особенностей и технологических свойств для выявления перспективности дальнейшего использования.

Объект и методы исследования

Объект исследования — штуфная проба из закладочной камеры Гайского подземного рудника.

Для определения качественных показателей минерального сырья с высокой степенью достоверности, реконструкции последовательности и условий образования минеральных фаз в искусственных массивах использовался новый методологический подход — комплексирование минералого-аналитических методов [4]. Комплекс минералого-аналитических мето дов включал оптическую микроскопию — оптико-петрографический и минераграфический методы (Leica, Германия), количественный рентгенографический анализ (РКФА) (SHIMADZU, Япония), дифференциально-термический анализ (ДТА) (Q-1500D, Венгрия). Последовательность проведения и объемы минералогических работ выполнены в соответствии с методической документацией, утвержденной научным советом по минералогическим методам исследований [7, 11, 15, 16].

Результаты и обсуждение

Материалы и методика экспериментальных работ. Отработка месторождения на Гайском подземном руднике ведется по этажно-камерной системе с твердеющей закладкой. Для производства закладочной смеси используется следующее минеральное сырье: вяжущие материалы — шлакопортландцемент (Ц) марки ЦЕМ П/В III 32.5 H, соответствующий ГОСТ 31108-2016 (ООО «Южно-Уральская ГПК» г. Новотроицк), шлак доменный гранулированный (Ш), соответствующий ГОСТ 3476-74 (ПАО «MMK», г. Магнитогорск), хвосты обогащения медно-колчеданных руд (X) Гайской обогатительной фабрики, гидроциклонированные компоненты. Примерное соотношение материалов в закладочной смеси Ц : Ш : X = 1: 9 : 35. Технические свойства компонентов закладочной смеси приведены в табл. 1.

Отобранная штуфная проба закладки имела неправильную форму и примерные размеры 500 х 300 мм. Время твердения закладочной смеси в подземной камере — более 180 суток. В петрографической лаборатории кафедры ГМДиОПИ МГТУ им. Г. И. Носова штуфная проба была распилена на четыре образца-кубика с размерами ребра 70 мм. Испытания образцов-кубиков закладки на прессе показали: средняя прочность закладки — 5.0 МПа (165 кг/м3), что соответствует нормативной прочности.

Результаты рассева гидроциклонированных хвостов обогащения медно-колчеданных руд Гайского ГОКа, используемых в качестве наполнителя, представлены в табл. 2.

Тонина помола граншлака и хвостов Гайской обогатительной фабрики, направляемого для получения закладочной смеси, составляет 43—45 % фракции - 0.074 мм. Тонина помола шлакопортландцемента (по остатку на

Таблица 1. Технические свойства материалов Table 1. Technical properties of materials

|

Наименование материала Material |

Плотность, т/м3 Density, t/m3 |

Насыпная масса, т/м3 Bulk mass, t/m3 |

Водоудерживающая способность материала, д. ед. Water retention capacity, units |

|

Вяжущие / Binders |

|||

|

Шлакопортландцемент ООО «Южно-Уральская ГПК» Slag Portland cement from Yuzhno-uralskaya Mining company |

2.8-3.2 |

1.1-1.4 |

0.4-0.46 |

|

Шлак доменный гранулированный ПАО «ММК» * Granulated blast-furnace slag from MMK * |

2.9 |

1.5 |

0.3 |

|

Заполнитель / Filler |

|||

|

Хвосты обогащения медно-колчеданных руд Concentration tailings of copper-sulphide ores |

3.0-4.0 |

1.5-1.7 |

0.28-0.35 |

Примечание: * водоудерживающая способность граншлака дана при содержании фракции минус 0.074 мм — 40 %.

Note: * water retention capacity of slag is given when the content of the fraction minus 0.074 mm — 40 %.

Таблица 2. Зерновой состав хвостов обогащения медно-колчеданных руд ПАО «Гайский ГОК» Table 2. The grain composition of the tailings of copper-pyrite ores PJSC «Gaiskiy GOK»

Результаты химического анализа вяжущих компонентов и наполнителя представлены в табл. 3. Минеральный состав шлакопортландцемента указан в табл. 4.

Искусственный массив рассматривается как технический камень, обладающий определенным строением, что обусловлено составом закладочной смеси, технологией ее приготовления, а также способами по дачи гидравлической смеси и процессами ее затвердевания.

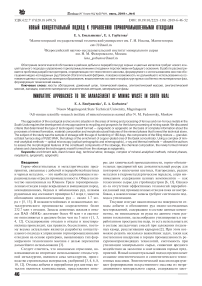

Текстура технического камня характеризуется почти однородным распределением обломочного материала в цементе базального типа, видимых сгущений в виде пятен или полос не наблюдается, что позволяет судить о равномерном затвердевании искусственного массива. Цемент сложен силикатами кальция, присутствующими в цементной составляющей C2S, C 3 S, С3А, C 4 AF (рис. 1).

Таблица 3. Химический состав компонентов в составе закладки ПАО «Гайский ГОК» Table 3. Chemical composition of the components in the bookmark PJSC «Gaiskiy GOK»

|

Массовая доля компонентов, % Weight fraction of components, % |

Материал |

||

|

Портландцемент ЦЕМ П/В III 32.5 H Portland cement |

Шлак гранулированный ПАО «ММК» Granulated slag |

Хвосты обогащения Concentration tailings |

|

|

Медь / Copper |

— |

— |

0.2 |

|

Цинк / Zinc |

— |

— |

0.25 |

|

Сера / Sulfur |

3.24 |

0.68 |

21.1 |

|

Железо общ. / Iron |

— |

19.0 |

|

|

Закись железа FeO Iron monoxide |

0.24 |

— |

|

|

Оксид железа Fe2O3 Iron oxide |

4.31 |

н/д |

|

|

Оксид кальция Calcium oxide |

64.16 |

39.0 |

2.39 |

|

Оксид магния Magnesium oxide |

3.46 |

8.2 |

0.86 |

|

Оксид алюминия Aluminum oxide |

4.54 |

9.9 |

5.87 |

|

Оксид кремния Silica oxide |

20.77 |

29.0 |

37.9 |

|

Оксид титана Titanium oxide |

0.84 |

н/д |

|

|

Окись марганца Manganese oxide |

0.24 |

||

Таблица 4. Основные минералы шлакопортландцемента Table 4. The main minerals of slag Portland cement

|

Наименование Name |

Формула Formula |

Сокращенное обозначение Abbreviation |

Примерное содержание в клинкере, % Approximate content in clinker |

|

Алит (трехкальциевый силикат) Alite (tricalcium silicate) |

3CaO x SiO2 |

c3s |

62.35 |

|

Белит (двухкальциевый силикат) Belite (bicalcium silicate) |

2CaO x SiO2 |

c2s |

12.5 |

|

Трехкальциевый алюминат Tricalcium aluminate |

3CaO x Al2O3 |

C3A |

4.72 |

|

Целит (четырехкальциевый алюмоферрит) Celite (Tetracalcium alumoferrite) |

4CaO x Al2О3 x Fe2O3 |

C 4 AF |

13.09 |

Рис. 1. Обломочная структура технического камня. Проходящий свет, николи параллельны (а) и скрещены (б)

Fig. 1. Clastic structure of technical stone. Transmitted light, parallel nicols (a) and crossed (б)

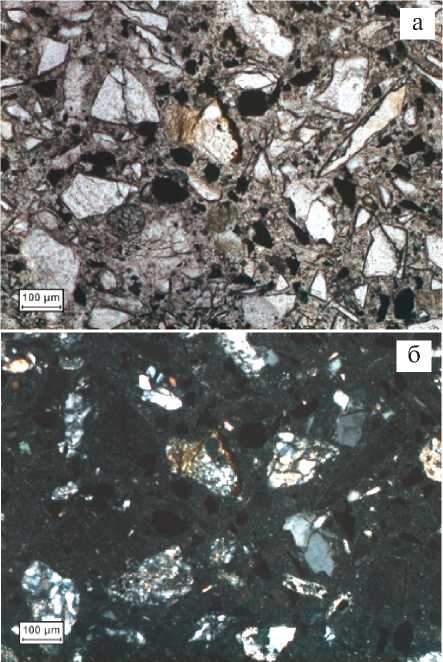

копиритового, сфалеритового), биминерального (халь-копирит-пиритового, халькопирит-сфалеритового и др.) и полиминерального (халькопирит-сфалерит-пи-ритового и др.) состава. К наиболее распространенным относятся халькопирит-пиритовые сростки.

Халькопирит как главный медьсодержащий минерал в хвостах обогащения присутствует в виде свободных зерен и минеральных сростков. Форма выделений халькопирита аллотриоморфная (рис. 3). Свободные зерна халькопирита имеют блочное строение, характеризуются развитием трещин. Размер зерен не превышает 0.03 мм. В минеральных агрегатах халькопирит выполняет интерстиции между зернами пирита и полости трещины в брекчированных агрегатах пирита. Границы между халькопиритом и другими минералами резкие.

Сфалерит в хвостах обогащения тесно ассоциирует с пиритом, реже с халькопиритом и нерудными минералами. Морфология сфалерита аллотриоморфная. В свободных зернах сфалерит практически не встречается. В минеральных агрегатах сульфид цинка образует прожилки и выполняет интерстиции между зернами пирита (рис. 2). Размер свободных зерен минерала не превышает 0.095 мм.

Сравнение данных минералого-петрографического анализа с результатами рентгенографического фазового анализа хвостов обогащения показывает примерное соответствие массовых долей серицита, хлорита, завышенное содержание по кварцу, заниженное по пириту.

По данным оптико-петрографического анализа, обломки гранулированного доменного шлака име-

Структура кластическая, по составу обломков подобная кристалло- и литокластической, по размеру обломков относится к средне- и мелкозернистым. В техническом камне фиксируется слабое взаимодействие обломочного материала и цементирующего вещества в виде формирования вновь образованных фаз — гидроксидов железа на границе «обломок—цемент». Сортировка обломочного материала отсутствует.

По технологическому регламенту в состав обломочного материала входят зерна текущих хвостов обогащения колчеданных руд и гранулированного доменного шлака.

Исследования показали, что хвосты обогащения медно-колчеданных руд в основном сложены пиритом — 69 % и кварцем — 22 %, в подчиненном количестве присутствуют серицит, кальцит, барит, халькопирит, сфалерит и др. (10 %).

Морфология обломков хвостов разнообразная, остроугольные обломки с ровными контурами представлены хрупкими минералами с высокой твердостью — пиритом, кварцем; обломки неправильной формы со сложными, максимально изрезанными границами — мягкими минералами — халькопиритом, хлоритом, серицитом или минеральными агрегатами переменного состава.

Хвосты обогащения колчеданных руд в основном сложены пиритом (50 %) и кварцем (30 %), в подчиненном количестве встречаются серицит, кальцит, хлорит, барит, халькопирит, сфалерит и др.

Минералы цветных металлов — халькопирит и сфалерит — в хвостах обогащения наблюдаются в виде свободных зерен и агрегатов мономинерального (халь-

Рис. 2. Хвосты обогащения колчеданных руд Гайского месторождения. Отраженный свет, николи параллельны

Fig. 2. Tailings pyrite ores of Gai Deposit. Reflected light, parallel nicols

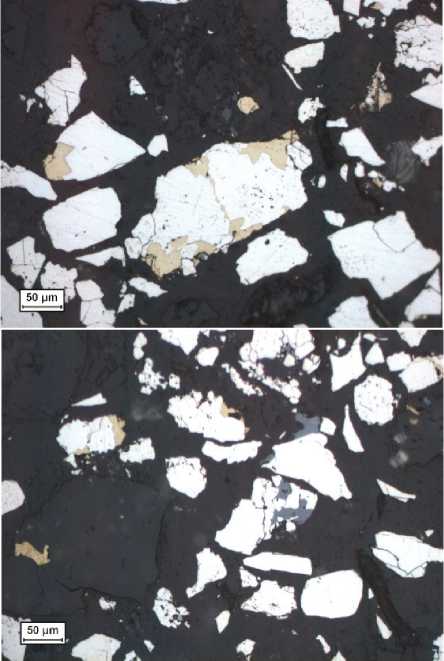

ют сглаженные формы с явно выраженным эффектом оплавления (рис. 3).

Сложение шлака пористое, размер пор варьирует в широких пределах. Строение гранулированного шлака скрыто- и/или неполнокристаллическое. Для скрытокристаллических шлаков характерна перекристаллизация стекла, выраженная в проявлении сферолитоподобного строения (рис. 3, а).

Неполнокристаллические шлаки характеризуются развитием порфировых выделений, в большей степени акерманита, беспорядочно расположенных в массе шлака (рис. 3, б). Строение основной массы тонкозернистое.

Химический состав доменных шлаков представлен основными шлакообразующими оксидами — CaO (39 %), MgO (8.2 %), Al2O3 (9.9 %) и SiO2 (39 %), на которые приходится 96.1 % всего состава шлака. Остальные 3.9 % — марганец, титан, соединения железа, серы и др.

Гранулированный шлак, по данным рентгенографического анализа, имеет большей частью аморфную составляющую (90 вес. %), в подчиненном количестве присутствуют кальцит (3 %), акерманит (5 %) и гематит (2 %).

Высокое содержание аморфной составляющей в шлаке свидетельствует о достаточно быстром охлаждении. Практика использования измельченного шлака непосредственно перед изготовлением закладочной смеси показывает, что аморфная компонента оказывает существенное влияние на набор прочности массива.

Рис. 3. Строение гранулированного шлака: а — перекристаллизованное стекло шлака, б — порфировые выделения акерманита. Проходящий свет, николи параллельны (а) и скрещены (б)

Fig. 3. The structure of the granulated slag and glass slag recrystallization, б — porphyry highlight akermanite. Transmitted light, parallel nicols (a) and crossed (б)

Теоретически это может быть обосновано формированием устойчивых композиций на кремниевой основе и силикатов кальция, входящих в состав шлака.

Для изучения процессов, протекающих в техногенном массиве, проба закладки исследовалась методами РКФА и ДТА. Установлено содержание следующих компонентов (прибл. вес., %): кварца — 8, кальцита — 2, акерманита — 2, пирита — 11, слюды — 1, хлорита — 1, аморфной составляющей — 75.

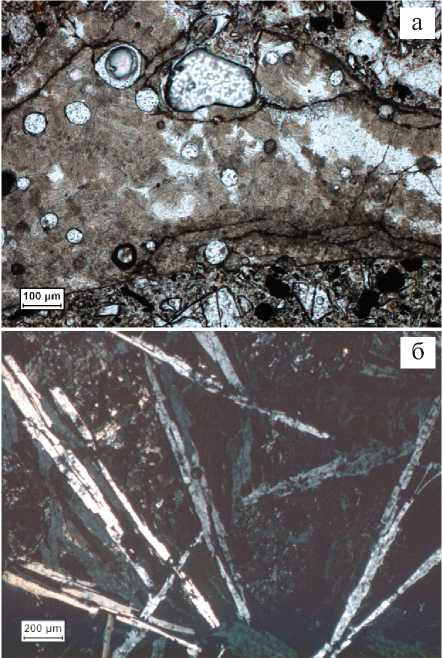

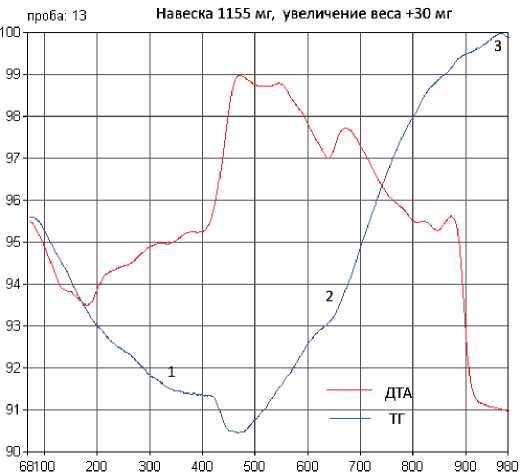

Результаты ДТА пробы закладки представлены на рис. 4. На дериватограмме кривую нагревания можно разбить на три основных участка. Участок 1 — от комнатной температуры до 420 °С. На этом участке наблюдается четко выраженный эндотермический эффект с максимумом на 180 °С с потерей веса образца 3 %, что объясняется потерей межслоевой молекулярной воды в слюде и, вероятно, потерей воды из рентгеноаморфной составляющей.

Участок 2 — от 380 до 800 °С — характеризуется окислением пирита с образованием гематита, сложными процессами диссоциации пирита и новых соединений, образующихся при окислении пирита, реакциями взаимодействия вновь образованных соединений и пирита [14]. На этой стадии наряду с незначительной (0.5 %) потерей веса наблюдается увеличение веса пробы на 5 %. На участке 3 — от 800 до 980 °С — происходит диссоциация кальцита с образованием CaO. На этом этапе продолжается увеличение веса пробы на 1 %. Следует отметить, что на всем диапазоне измерений весьма вероятно влияние процессов, происходящих с рентгеноаморфной составляющей пробы.

После прокаливания пробы до 980 °С данными РКФА установлено следующее содержание (%): кварца — 8, ангидрита — 18, гематита — 12, акерманита — 16, пироксена — 16, слюды — 1, хлорита — 1, аморфной фазы — 30.

Компоненты шлака и хвостов обогащения являются химически активными на начальной стадии твердения массива, что подтверждается появлением ангидрита, гематита при прокаливании пробы, снижением содержания аморфной составляющей. Пирит в хво-

Рис. 4. Дериватограмма пробы закладки ПАО «Гайский ГОК»

Fig. 4. Smaple thermogram, JSC «Gaisky GOK»

стах обогащения инициирует протекание химических реакций [6]. При взаимодействии с водой, подаваемой для затворения смеси, пирит, окисляясь, создает агрессивную среду, в которой остальные компоненты смеси образуют новые минеральные фазы, не являющиеся кристаллическими и работающие в дальнейшем как цементирующая составляющая:

FeS 2 + Ca ( OH )2 + 8 O 2 = 2 Fe ( OH )2 ^ + 4 CaSO 4 ^ + 4 H 2 O .

Цемент в пробе закладки, как установлено оптикопетрографическим анализом, характеризуется тонко-и мелкозернистым строением. В состав цемента входят как тонкодисперсные частицы шлака и хвостов обогащения, так и вновь образованные минеральные фазы, являющиеся продуктом реакции минералов шлакопорт-ландцемента, гранулированного шлака и хвостов обогащения. Данный вывод подтверждается результатами петрографического анализа, выявлением гидроксидов железа на границе «обломок—цемент». На поверхности зерен хвостов обогащения образование дополнительных минеральных фаз, содержащих медь или цинк, установлено не было.

Заключение

Комплексирование минерал ого -аналитических методов: оптической микроскопии, количественного рентгенографического и дифференциально-термического анализов — для исследования составных компонентов закладочной смеси и пробы закладки из камеры подземного рудника ПАО «Гайский ГОК» в возрасте 180 суток позволило определить минеральный состав, наличие новых минеральных фаз, связанных с протеканием химических реакций на начальной стадии твердения технического камня.

Новообразований в виде новых минеральных фаз, содержащих цветные металлы, не установлено.

Технический камень, формирующийся в закладочной камере из разных по происхождению, составу и активности компонентов, обладает инертностью.

Закладочный массив может рассматриваться как эпигенетический техногенный массив.

Представленный методический подход к управлению отходами направлен на решение таких крупных проблем, как постепенный переход к внедрению в горную промышленность ресурсовоспроизводящих технологий, организация системного подхода к утилизации минерального сырья, снижение вредного воздействия на экологию в зоне влияния горных предприятий.

Список литературы Новый концептуальный подход к управлению горнопромышленными отходами

- Гавришев С. Е., Заляднов В. Ю., Пыталев И. А. Расширение области рационального использования техногенных георесурсов // Горный информационно-аналитический бюллетень (научно-технический журнал). 2006. № 9. С. 252-258.

- Гавришев С. Е., Пыталев И. А. Перспективные направления использования отвалов и выработанного карьерного пространства // Вестник Магнитогорского государственного технического университета им. Г. И. Носова. 2007. № 4. С. 10-14.

- Горбатова Е. А., Емельяненко Е. А., Лебедев А. Н. Влияние вещественного состава шлаков на выбор области их применения // Современные проблемы комплексной переработки труднообогатимых руд и техногенного сырья (Плаксинские чтения - 2017): Материалы Междунар. науч. конф., Красноярск, 12-15 сентября 2017 г. Красноярск: Сиб. федер. ун-т, 2017. С. 105-107.

- Горбатова Е. А., Ожогина Е. Г., Лебедев А. Н., Емельяненко Е. А., Харченко А. С., Селиванов В. Н. Целесообразность комплексирования минералого-аналитических методов изучения металлургических шлаков // Вестник Магнитогорского государственного технического университета им. Г. И. Носова. 2017. № 4 (44). С. 31-39.

- Государственные доклады об охране и о состоянии окружающей среды Российской Федерации. URL: http://www.mnr.gov. ru/regulatory/list.php?part= 1101 (дата обращения: 24.02.2019 г.).