Новый плазмотрон для резки металла под сварку: сравнительный анализ

Автор: Анахов Сергей Вадимович, Матушкин Анатолий Владимирович, Пыкин Юрий Анатольевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Сварка, родственные процессы и технологии

Статья в выпуске: 1 т.15, 2015 года.

Бесплатный доступ

Рассматривается новый одноконтурный плазмотрон для резки металлов под сварку с улучшенными газодинамическими характеристиками. Конструкция плазмотрона создана в процессе решения проблемы равномерного распределения потока плазмообразующего газа по сечению газовоздушного тракта плазмотрона. В результате анализа различных конструктивных вариантов газовоздушного тракта - с увеличенным объемом расширительной камеры, с модификацией длины, количества и формы каналов завихрителя, с системой газодинамических фильтров в расширительной камере - создана комплексная система газовихревой стабилизации плазменной дуги. Система газодинамических фильтров представляет собой совокупность препятствий различной формы, установленных в расширительной камере, функцией которых является равномерное распределение потоков ПОГ по каналам завихрителя. Представлены результаты компьютерного моделирования, обосновывающие эффективность проектирования. Проведен сравнительный анализ параметров эффективности и безопасности его работы. В процессе анализа параметров качества поверхности кромок реза (отклонения поверхности реза от перпендикулярности, величины шероховатости поверхности реза, размера зоны термического влияния) установлено, что новый плазмотрон осуществляет резку металла под сварку на уровне 1-го класса качества. Показано также улучшение параметров безопасности при работе с новым плазмотроном.

Плазмотрон, проектирование, газовихревая система, газодинамический фильтр, газовоздушный тракт, плазмообразующий газ, стабилизация, резка, качество, перпендикулярность, шероховатость, зона термического влияния, эффективность, безопасность, шум, уровень звукового давления, излучение

Короткий адрес: https://sciup.org/147157149

IDR: 147157149 | УДК: 621.387.143

Текст научной статьи Новый плазмотрон для резки металла под сварку: сравнительный анализ

Характерной особенностью конструкций большинства применяемых для разделки металлов под сварку дуговых плазмотронов постоянного тока является применение газовихревой системы стабилизации плазменной дуги [1]. Тангенциально закрученный поток плазмообразующего газа стабилизирует катодное пятно, предотвращает шунтирование плазменной дуги и изолирует начальный участок плазменной струи от стенок канала соплового узла, формирует геометрию и кинетические свойства струи на выходе из сопла, способствуя, помимо улучшения вышеперечисленных параметров и снижению акустической нагрузки [2]. Проведенные авторами исследования показали, что применяемые способы газовихревой стабилизации в таких плазмотронах не обеспечивают в должной мере равномерность распределения пото- ка плазмообразующего газа (ПОГ) по сечению газовоздушного тракта (ГВТ), снижая тем самым эффективность работы плазмотрона. В результате анализа некоторых конструктивных решений, позволяющих решить упомянутую проблему, был разработан плазмотрон ПМВР-2М с новой системой газовихревой стабилизации (рис. 1).

В современных металлорежущих плазмотронах, как правило, применяются 2 системы подачи газа – одноконтурная (используется единый поток ПОГ для формирования и стабилизации плазменной дуги (струи)) и двухконтурная (2 потока газа – плазмообразующий и стабилизирующий). Система газовихревой стабилизации одноконтурных плазмотронов, как правило, включает в себя помимо соплового узла расширительную камеру, предназначенную для выравнивания потока ПОГ по се-

Рис. 1. Дуговой плазмотрон ПМВР-2М для резки металлов под сварку

а)

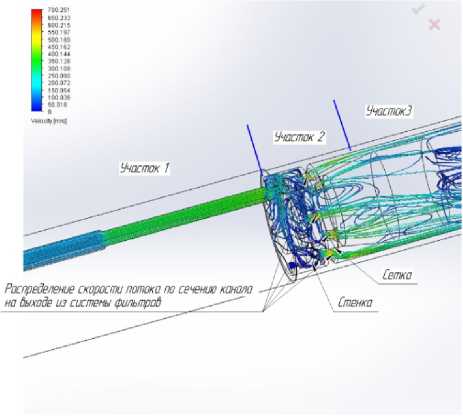

Рис. 2. Моделирование течения скорости потока ПОГ в системе газовихревой стабилизации плазмотрона: а – без системы фильтров; б – с системой фильтров

б)

чению ГВТ и завихритель. В процессе поиска решений проблемы равномерного распределения потока ПОГ по сечению ГВТ плазмотрона были проанализированы различные варианты газовихревой системы – с увеличенным объемом расширительной камеры, с модификацией длины, количества и формы каналов завихрителя, с системой газодинамических фильтров в расширительной камере.

Система газодинамических фильтров представляет собой совокупность препятствий различной формы, установленных в расширительной камере, функцией которых является равномерное распределение потоков ПОГ по каналам завихрителя. Газодинамический анализ проводился путем моделировании течения потока газа по каналам ГВТ плазмотрона в среде SolidWorks в приложении Flow simulation. Задачей исследований был выбор оптимальной конструкции газовихревой системы, сочетающей преимущества различных способов выравнивания потоков ПОГ. В результате исследований была разработана, исследована и оптимизирована конструкция плазмотрона ПМВР-2М с увеличенным объемом расширительной камеры и системой газодинамических фильтров, представляющих собой совокупность сплошной и перфорированной вертикальных стенок различной формы исполнения, а также укороченным завихрителем с шестизаходной резьбой. Были предложены и конструктивные изменения в форму соплового узла, учитывающие авторские разработки по проектированию плазмотронов с учетом факторов их безопасного применения.

Проведенное газодинамическое моделирование показало эффективность применения новой системы газовихревой стабилизации, обеспечивающей равномерное распределение потока ПОГ по каналам завихрителя и в сечении соплового узла (рис. 2). Помимо численного анализа было выполнено экспериментальное исследование параметров эффективности и безопасности работы нового плазмотрона ПМВР-2М в сравнении с базовым плазмотроном ПМВР-М (ООО НПО «Полигон»), хорошо зарекомендовавшим себя на предприятиях Уральского региона.

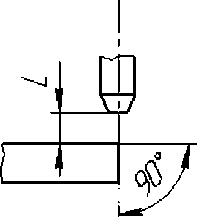

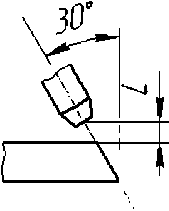

Для анализа качества поверхности выполненного плазмотронами реза была проведена плазменная резка плоских контрольных пластин стали 09Г2С толщиной 10 мм при разных углах наклона плазмотрона по схеме, представленной на рис. 3. Режимы резки пластин – в табл. 1.

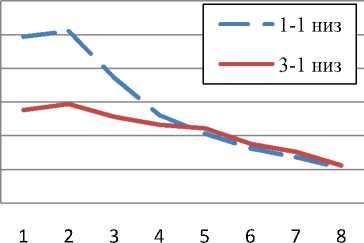

В процессе анализа качества поверхности кромок реза фиксировались параметры, определяемые ГОСТ 14792–80, – отклонение поверхности реза от перпендикулярности, величина шероховатости поверхности реза, размер зоны термического влияния (ЗТВ). Дополнительно был выполнен замер изменения твердости поверхностей, прилегающих к кромке реза металла, по схеме, приведенной на рис. 4. Определение величин зоны оплавления и ЗТВ выполнено на макрошлифах с использованием оптического микроскопа ЙЕНАФОТ 2000. Поверхность шлифов подготавливали на шлифовально-полировальном станке Ecomet 250/300 Grinder-Polisher, Automet 250/300 Power Head BUEHLER. Травление поверхности образцов выполнено в 4–5 % спиртовом растворе HNO 3 с промывкой водой и спиртом. Для измерения твердости использован на автоматический твердомер Виккерс КВ 30. Результаты измерений представлены в табл. 2 и 3, на рис. 5.

Анализ экспериментальных данных свидетельствует о небольшом раскрытии кромок вертикальных резов (Δ = 0,8–1,1 мм) при резке плазмо- троном ПМВР-М, что соответствует верхнему пределу 2-го класса качества по ГОСТ 14792–80. Качество вертикальных резов плазмотроном ПМВР-2М выше и соответствует верхнему пределу 1-го класса качества по ГОСТ 14792–80 (Δ=0,2–0,5 мм). Качество косых резов обеими плазмотронами приблизительно одинаково. Величина радиуса закругления верхней кромки реза для всех случаев соответствует требованиям ГОСТ 14792–80 (менее 2 мм) с небольшим улучшением (на 0,1 мм) для плазмотрона ПМВР-2М.

Глубина зоны перегрева на образцах составляет от 0,7 до 0,9 мм, что соответствует расстоянию от кромки реза до 5-й точки замера и 2-му классу точности по ГОСТ 14792–80. Твердость, измеренная на этих участках, на заготовках, полученных при резке плазмотронам ПМВР-2М, в основном ниже, чем у аналогичных образцов, полученных при резке ПМВР-М. Данный эффект можно объяснить меньшей величиной тепловло-жения при выполнении резки (14 кВт потребляемой мощности ПМВР-2М и 21 кВт ПМВР-М – табл. 1).

Представленные данные показывают, что новая система газовихревой стабилизации плазмотрона ПМВР-М улучшает качество поверхности реза и энергоэффективность процесса. Кроме этого, улучшение профиля газовоздушного тракта плазмотрона ПМВР-2М позволяет добиться и снижения уровня шумового загрязнения в рабочей зоне. В характерном для большинства плазменных резаков диапазоне сверхнормативного излучения (1–20 кГц) данный плазмотрон имеет на 5–8 дБ меньшие уровни звукового давления в 1/3-октав-ных диапазонах спектра, чем серийно выпускаемый плазмотрон ПМВР-М [2]. В результате уровень суммарной звуковой мощности в нормируемом диапазоне слышимой части спектра (до 8 кГц)

а)

б)

Рис. 3. Схема резки под разными углами наклона плазмотрона: а – 90°; б –30°

Таблица 1

Режимы резки (П – перпендикулярный рез (рис. 3, а); У – рез под углом (рис. 3, б))

|

Параметр |

Плазмотрон |

|||

|

ПМВР-М |

ПМВР-2М |

|||

|

П |

У |

П |

У |

|

|

Ток дуги, А |

110 |

105 |

88 |

80 |

|

Напряжение дуги, В |

200 |

200 |

160 |

180 |

|

Скорость резки, м/мин |

0,54 |

0,54 |

0,5 |

0,5 |

|

Диаметр сопла, мм |

2 |

2 |

2 |

2 |

|

Расстояние до среза сопла L , мм |

5 |

5 |

5 |

5 |

|

Давление плазмообразующего газа, МПа |

0,45 |

0,45 |

0,5 |

0,5 |

160 мкм

2,5 мм

200 200 200 500

5000 мкм

910 11 12 13

2,5 мм

Рис. 4. Схема замера твердости ЗТВ кромки реза (кромка реза слева)

Таблица 2

Качественные показатели поверхности вертикального реза

|

Параметр |

ПМВР-М |

ПМВР-2М |

||

|

Кромка 1 |

Кромка 2 |

Кромка 1 |

Кромка 2 |

|

|

Отклонение от перпендикулярности, град (Δ, мм) |

83 (1,1) |

85 (0,8) |

87 (0,5) |

89 (0,17) |

|

Радиус оплавления верхней кромки, мм |

1,0 |

1,0 |

0,9 |

0,9 |

|

Шероховатость поверхности реза Rz, мкм |

6,1 |

6,8 |

10,2 |

– |

|

Общая величина зоны термического влияния, мкм |

800 |

800–900 |

800–900 |

700–800 |

|

Зона оплавления, мкм |

5 |

10 |

5 |

50 |

Таблица 3

Качественные показатели поверхности косого реза

|

Параметр |

ПМВР-М |

ПМВР-2М |

||

|

Кромка 1 |

Кромка 2 |

Кромка 1 |

Кромка 2 |

|

|

Отклонение от оси наклона, град |

110 |

115 |

110 |

116 |

|

Радиус оплавления верхней кромки, мм |

1,2 |

1,0 |

1,0 |

1,2 |

|

Шероховатость поверхности реза Rz, мкм |

7,2 |

7,0 |

5,0 |

5,0 |

|

Общая величина зоны термического влияния, мкм |

700–800 |

700 |

800 |

500–550 |

|

Зона оплавления, мкм |

– |

30 |

15 |

10 |

> и

«

я

а)

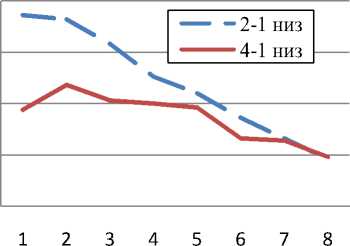

Рис. 5. Твердость в точках замера нижней части кромок реза по Виккерсу: а – вертикального (1-1 – ПМВР-М, 3-1 – ПМВР-2М); б – косого (2-1 – ПМВР-М, 4-1 – ПМВР-2М)

> и

я

б)

нового плазмотрона оказывается на 4–6 дБ меньше, чем у базового, что фактически означает увеличение допустимого времени работы для плазморез-чика на 2–3 ч в смену. По всей видимости, подобный эффект достигается за счет эффекта улучшения стабилизации плазменной струи, а, следовательно, снижения масштаба пульсаций скорости и её радиальных градиентов, определяющих интенсивность шума турбулентных струй.

Список литературы Новый плазмотрон для резки металла под сварку: сравнительный анализ

- Анахов, С.В. Принципы и методы проектирования в электроплазменных и сварочных технологиях: учеб. пособие/С.В. Анахов; под ред. А.С. Боруховича. -Екатеринбург: Изд-во Рос. гос. проф.-пед. ун-та, 2014. -144 с.

- Анахов, С.В. Плазмотроны: проблема акустической безопасности. Теплофизические и газодинамические принципы проектирования малошумных плазмотронов/С.В. Анахов, Ю.А. Пыкин. -Екатеринбург: РИО УрО РАН, 2012. -224 с.