Новый подход к идентификации несоответствий в автомобильном производстве на основе метода планирования экспериментов

Автор: Кончиц А.В., Митрошкина Т.А.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 4-4 т.12, 2010 года.

Бесплатный доступ

В статье проводится анализ современных методов идентификации несоответствий. Предлагается подход к идентификации несоответствий сборочной операции, детали, критических параметров на основе метода планирования экспериментов.

Управление качеством, идентификация, планирование экспериментов, метод шайнина

Короткий адрес: https://sciup.org/148199498

IDR: 148199498 | УДК: 519.242:

Текст научной статьи Новый подход к идентификации несоответствий в автомобильном производстве на основе метода планирования экспериментов

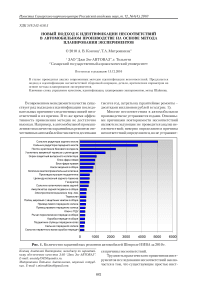

В современном менеджменте качества существует ряд подходов к идентификации последовательных причинно-следственных связей несоответствий и их причин. В то же время эффективность применения методик не достаточно высокая. Например, в автомобильной промышленности количество гарантийных ремонтов отечественных автомобилей исчисляется десятками тысяч в год, затраты на гарантийные ремонты – десятками миллионов рублей в год (рис. 1).

Многие несоответствия в автомобильном производстве не устраняются годами. Основными причинами повторяемости несоответствий являются следующие: не проводится анализ несоответствий; неверно определяются причины несоответствий; определяются, но не устраняют-

Рис. 1. Количество гарантийных ремонтов автомобилей Шевроле НИВА за 2010 г.

ся причины несоответствий.

Трудность практического применения инст рументов исследования несоответствий заклю чается в том, что существующие простые инст рументы управления качеством обладают низкой достоверностью полученных результатов (“5 почему”, диаграмма Исикавы, метод мозгового штурма и т. д.), а более достоверные сложно применить в условиях современного “бережливого” массового производства (“Шесть Сигм”, метод Тагучи и т. д.).

Такие простые статистические методы как графики/диаграммы и гистограммы предназначены для исследования и мониторинга несоответствий. Диаграмма Парето указывает, куда нужно в первую очередь приложить усилия по решению проблем. Мозговой штурм, диаграмма Исикавы, 8D помогают анализировать и решать проблему, но существует сложность формирования межфункциональных команд, также может изменяться достоверность исследования [1]. Применение методик “Шесть Сигм” и планирование эксперимента (DOE) требует от участников проекта высокой компетентности в вопросах статистики и прикладной математики [2].

В основе современных зарубежных систем менеджмента качества лежит подход “Big Q”, развивающий TQM за счет применения развертывания функции качества (QFD), планирования экспериментов (Shainin DOE) и других ме- тодов [3]. Результативность системы менеджмента качества “Big Q” оценивается в 90 единиц. Результативность системы менеджмента качества на основе ISO 9001 – 5 единиц, ISO/TS 16949 – 10 единиц, TQM – 35 единиц, “Шесть Сигм” – 50 единиц [3].

Таким образом, в условиях развития систем менеджмента качества существует необходимость разработки достоверной и практически применимой методики идентификации несоответствий сборочной операции, детали, критических параметров, обладающей доступностью, высокой скоростью получения результата и не требующей больших ресурсов.

Предлагается в основу такой методики взять метод планирования экспериментов (ПЭ – Shainin DOE) из арсенала “Big Q” как наиболее оптимальный по соотношению “достоверность / доступность”.

Современный метод планирования экспериментов Shainin DOE развивает предыдущие классический метод и метод Тагучи и более практичен. Метод содержит более десяти конкретных инструментов (анализ Multi-Vari, парное и групповое сравнение, полнофакторный эксперимент, диаграмма рассеивания и т.д.), сокращено коли-

Таблица 1. Алгоритм идентификации несоответствий

Разработанный алгоритм идентификации несоответствий сборочной операции, детали, критических параметров использует практические инструменты метода планирования экспериментов (табл. 1):

Таким образом, подход к идентификации несоответствий сборочной операции, детали, критических параметров, основанный на методе планирования экспериментов, практичен и позволяет с высокой достоверностью определить причину несоответствий в автомобильном производстве. Разработанный алгоритм прошел практическую апробацию, реализован в виде инструкции организации и необходим специалис- там-технологам, конструкторам и инженерам по качеству для быстрого и эффективного решения проблем качества в условиях непрерывного массового производства.

Список литературы Новый подход к идентификации несоответствий в автомобильном производстве на основе метода планирования экспериментов

- Глудкин О.П., Горбунов Н.М. и др. Всеобщее управление качеством: Учебник для вузов/О.П. Глудкин, Н.М. Горбунов, А.И.Гуров, Ю.В. Зорин: Под ред. О.П. Глудкина//М.: Радио и связь, 2001. 449 с.

- Барвинок В.А. и др. Математическое планирование эксперимента в производстве летательных аппаратов: Учебное пособие. Куйбышев: КуАИ, 1990. 64 с.

- Bhote, Keki R., Bhote, Adi K. World class quality: using design of experiments to make it happen. -New York, AMACOM, 2000. 487 pp.

- Shainin R. Strategies for technical problem solving//Quality Engineering, vol. 5, no. 3, 1993, P. 438-448