О материалах лопаток турбин газотурбинных преобразователей космических летательных аппаратов с термоэмиссионной системой их охлаждения

Автор: А.В. Колычев, В.А. Керножицкий, Л.П. Юнаков, А.А. Левихин

Журнал: Космические аппараты и технологии.

Рубрика: Ракетно-космическая техника

Статья в выпуске: 2, 2018 года.

Бесплатный доступ

В настоящей статье приведены расчетные оценки эффекта от применения разрабатываемого в БГТУ «ВОЕНМЕХ» термоэмиссионного способа охлаждения лопаток турбин газотурбинных преобразователей космических летательных аппаратов. Актуальность разработки термоэмиссионного способа охлаждения подтверждается тем, что сейчас в Российской Федерации ведется разработка транспортно-энергетического модуля, в основе которого положен принцип газотурбинного преобразования. В данном случае предполагается, что лопатки турбины будут выполнены из керамических материалов, функционирующих в среде инертных газов, нагретых от бортового источника тепловой энергии. Одной из проблем при этом является возникновение температурных градиентов, напряжений и деформаций, что может привести к возникновению трещин. Однако, если выполнить керамические лопатки из металлоподобных соединений (бориды, карбиды, сплавы боридов и карбидов) с применением термоэмиссионного способа охлаждения, то появляется возможность существенного (более, чем в два раза) снижения как температуры лопаток турбин, так и температурных перепадов, и напряжений в конструкции лопаток турбин. В статье также показано, что снижение температурных напряжений в конструкции горячих элементов при эквивалентной тепловой нагрузке достигается за счет фундаментальных свойств термоэлектронной эмиссии, а именно благодаря зависимости интенсивности термоэлектронной эмиссии и электронного охлаждения от температуры.

Термоэлектронная эмиссия, гидродинамический термоэмиссионный преобразователь, высокоскоростные потоки слабоионизированной плазмы

Короткий адрес: https://sciup.org/14114742

IDR: 14114742 | УДК: 629.785 | DOI: 10.26732/2618-7957-2018-2-73-78

Текст статьи О материалах лопаток турбин газотурбинных преобразователей космических летательных аппаратов с термоэмиссионной системой их охлаждения

высокой удельной жесткостью и прочностью, тугоплавкостью, жаростойкостью и др. Но все они имеют один существенный недостаток – высокая хрупкость или низкая трещиностойкость [11–15]. Основной причиной низкой трещиностойкости, как известно, является термические напряжения, вызванные разницей температур, когда менее нагретые участки препятствуют расширению более нагретых.

Среди перспективных керамических материалов лопаток турбин можно выделить материалы на основе C-SiC, SiC-SiC [12], Al2O3 [15], карбидов, боридов [14] и нитридов [13].

Указанные материалы характеризуются высокими прочностными свойствами при нагреве. Однако, для реализации ТСО необходимы материалы с низким удельным электрическим сопротив-

Том 2

лением, к которым можно отнести ряд материалов на основе боридов [14] и карбидов, характеризующихся металлической проводимостью. В этом случае проблема образования трещин керамических турбин на основе карбидов и боридов может быть решена путем обеспечения их термоэмиссионного охлаждения.

Иными словами, поскольку основной проблемой обеспечения долговечности керамических турбин является образование трещин, вызванных возникновением температурных напряжений и деформаций при многократных циклах нагрева и охлаждения, а эффективность ТСО экспоненциально зависит от температуры [5– 11], то реализация ТСО лопаток керамических турбин является целесообразной.

Для оценки величины снижения температуры и температурных напряжений керамической (или из никелевых сплавов) ЛТ в зависимости от температуры начального нагрева воспользуемся следующим равенством:

и соответствующие этому снижению плотности тока эмиссии с ЛТ.

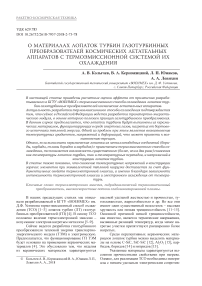

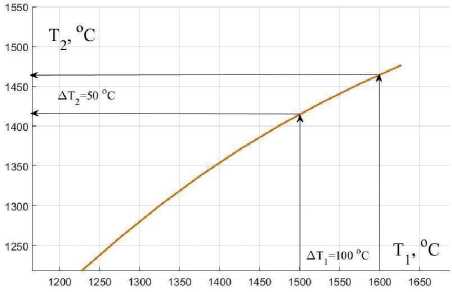

На рис. 1 представлена зависимость температуры с термоэмиссией от температуры без термоэмиссии для значения Φ вых = 2.7 эВ и ε = 0.8, которая соответствует ε , характерной для боридов. Для тех же значений Φ вых и ε на рис. 2. представлена зависимость величины этого снижения от температуры без термоэмиссии.

qизл _1= qизл _2+ qэл_охл ,

Рис. 1. График зависимости температуры с термоэмиссией от температуры без термоэмиссии для Φ вых = 2.7 эВ и ε = 0.8 (для боридов)

где qэл_охл – электронное охлаждение при термоэмиссии, qизл_1 – теплоотвод излучением без термоэмиссионного охлаждения, qизл_2 – теплоотвод излучением с термоэмиссионным охлаждением.

Для расчета величины электронного охлаж-

дения ЛТ ГП (из боридной керамики) существует

зависимость [5–11].

Г.

q = j Ф

эл _ охл вых

2 кТлТ

e J

где e – заряд электрона, 1.6·10-19 [Кл]; Φ вых – работа выхода эмиссионного слоя, [эВ]; TЛТ – температура эмиссионного слоя рельс, [К]; j – плотность межэлектродного тока, [А/см2]; k – постоянная Больцмана, 1.38·10-23 [Дж/К].

При этом величина отвода тепла излучением

Рис. 2. График зависимости величины снижения температуры с термоэмиссией от температуры без термоэмиссии для Φ вых = 2.7 эВ и ε = 0.8 (для боридов)

равна:

q „ , = saT4 и q „ 9 = saT4 (3)

изл _1 1 изл _2 2

где ε – степень черноты поверхности кромки; σ = 5.67·10-12 Вт/(см2·К4) – постоянная Стефана-Больцмана; T – температура с термоэмиссией и без термоэмиссии, [К].

Выражение для расчета плотности тока эмиссии j , полученное в 1928 году О.У. Ричардсоном и С. Дешманом имеет вид [5–11]:

e Ф вых

. j = Ао (1-R) ТЛ, Т ekТ,Т <4> где А0=120 А/(см2·К2) – универсальная термоэмиссионная постоянная, R=0.1 – средний по энергиям коэффициент отражения.

На основе имеющихся зависимостей появляется возможность оценить величину снижения температуры ЛТ при различных работах выхода

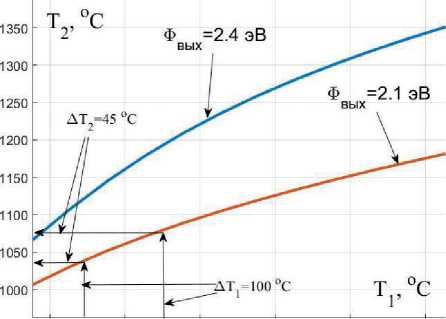

Как видно из рис. 1 и 2 величина снижения может достигать в данном случае величины порядка 140 ° C при начальной температуре в 1600 ° C. При этом на участках без термоэмиссии возникает перепад температур порядка 100 градусов. С термоэмиссией этот же перепад уменьшается до 50 градусов, что означает снижение температурных напряжений в конструкции примерно в два раза [16] с одновременным улучшением прочностных характеристик при более низкой температуре без учета изменения модуля Юнга и коэффициента линейного термического расширения. Снижение температурных напряжений (деформаций) приводит к увеличению ресурса при той же тепловой нагрузке на элементы ГП. Стоит добавить, что выборочное снижение работы выхода позволило еще

уменьшить разность температур в конструкции вплоть до полного выравнивания температур.

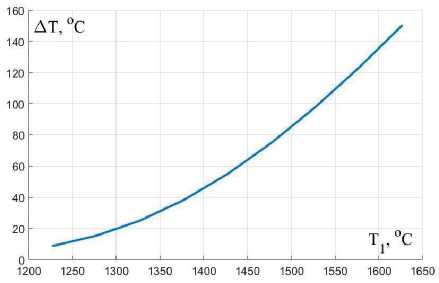

На рис. 3 изображена зависимость величины снижения температуры ЛТ от плотности тока эмиссии.

Рис. 3. График зависимости величины снижения температуры с термоэмиссией от плотности тока термоэмиссии для Φ вых = 2.7 эВ и ε = 0.8 (для боридов)

Как видно из рис. 3 средняя плотность тока эмиссии при заданных температурах составляет величину порядка 5 А/см2. При такой плотности тока и температуре скорость испарения катода составляет величину порядка 10-9 г/(см2·с) [11]. Это означает, что за 30000 часов потери ЛТ составят величину порядка 0.3 г с одного см2. Или 1 г за время около 100000 часов, что соответствует уходу с 1 см2 порядка 0.25 см толщины материала, а это не представляет серьезной проблемы. Если материал с аналогичными прочностными характеристиками будет иметь меньшую работу выхода, то та же плотность тока и теплового потока электронного охлаждения достигаются при более низких температурах, что означает еще меньшую эрозию и существенно больший ресурс термоэмиссионных ЛТ. Так, на рис. 4. и 5 изображены графики зависимостей температур с термоэмиссией и без термоэмиссии для двух разных значений

1100 1200 1300 1400 1500 1600

Рис. 4. График зависимости температуры с термоэмиссией от температуры без термоэмиссии для Φ вых = 2.1 эВ и Φ вых = 2.4 эВ и ε = 0.6 (для никелевых сплавов)

Φ вых = 2.1 эВ и Φ вых = 2.4 эВ и ε = 0.6, характерной для никелевых сплавов.

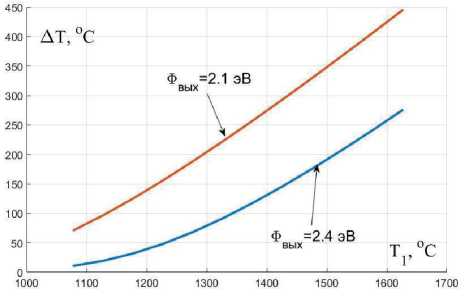

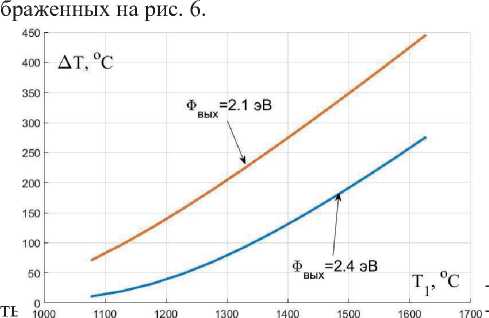

Рис. 5. График зависимости величины снижения температуры с термоэмиссией от температуры без термоэмиссии для Φ вых = 2.1 эВ и Φ вых = 2.4 эВ и ε = 0.6 (для никелевых сплавов)

Как видно из рис. 4 и 5, за счет снижения работы выхода появляется возможность уменьшить температуру уже на величину порядка 300-400 градусов, а для никелевых сплавов – на 180 градусов при схожих плотностях тока эмиссии, изо-

Рис. 6. График зависимости величины снижения температуры с термоэмиссией от плотности тока термоэмиссии для Φ вых = 2.1 эВ и Φ вых = 2.4 эВ и ε = 0.6 (для никелевых сплавов)

ние температуры и температурных напряжений. Поскольку уменьшение температуры при тех же нагрузках дает увеличение ресурса, то в данном случае можно утверждать, что повышение ресурса ЛТ ГП космических летательных аппаратов до 100000 часов возможно.

Выводы

-

1. В статье рассмотрены варианты материалов керамических турбин и проведено обоснование применения ЛТ на основе боридов и карбидов, которое заключается в возможности решения основных проблем керамических материалов при применении ТСО.

-

2. В статье приводятся результаты оценок снижения температуры и температурных напряжений при применении ТСО в составе керамических ЛТ и ЛТ из никелевых сплавов.

-

3. Показано, что при применении ТСО появляется возможность снижения температуры керамических ЛТ вплоть до 400 градусов и выше, при этом температурные напряжения, возникающие в ЛТ, также могут быть уменьшены более чем в 2 раза.

-

4. В статье представлена оценка эрозии ЛТ с ТСО на основе известных данных о скорости испарения катодов, которая при данных плотностях тока эмиссии и температуры не превысит 0.25 см за 100000 часов.

-

5. Проведено обоснование возможности увеличения ресурса ЛТ до 100000 часов, что составляет 11 лет и укладывается в требования к срокам эксплуатации ТЭМ без технического обслуживания.

Том 2

Список литературы О материалах лопаток турбин газотурбинных преобразователей космических летательных аппаратов с термоэмиссионной системой их охлаждения

- Колычев А. В., Керножицкий В. А. Способ охлаждения лопаток турбин газотурбинных установок. Пат. № 2573551, Российская Федерация, 2016, бюл. № 2. 7 с.

- Колычев А. В., Керножицкий В. А. Устройство охлаждения лопаток турбин газотурбинных установок. Пат. № 2578387 Российская Федерация, 2016, бюл. № 9. 8 с.

- Колычев А. В., Керножицкий В. А. Термоэмиссионный способ и устройство охлаждения лопаток турбин газотурбинных преобразователей космических аппаратов с длительным сроком активного существования // Исследования наукограда. 2017. Т. 1. № 2. С. 55–60.

- Коротеев А. С., Акимов В. Н., Гафаров А. А. Создание и перспективы применения космической ядерной энергетики в России // Полет. 2007. №7. С. 3–15.

- Ушаков Б. А., Никитин В. Д., Емельянов И. Я. Основы термоэмиссионного преобразования энергии. М. : Атомиздат, 1974. 288 с.

- Квасников Л. А., Кайбышев В. З., Каландаришвили А. Г. Рабочие процессы в термоэмиссионных преобразователях ядерных энергетических установок. М. : Изд-во МАИ, 2001. 240 с.

- Термоэмиссионные преобразователи и низкотемпературная плазма / под ред. Б. Я. Мойжеса, Г. Е. Пикуса. М. : Наука, 1973.

- Стаханов И. П., Черновец В. Е. Физика термоэмиссионных преобразователей. М. : Энергоатомиздат, 1985.

- Фоменко В. С. Эмиссионные свойства материалов. Киев : Наук. думка, 1981. 338 с.

- Wilson V. C., Podkulski S. P. Characteristics of a thermionic converter with a chloride vapor deposited tungsten emitter (110) and a nickel collector // NASA contractor report CR-1416. – WASHINGTON, D.C., 1969. 41 p.

- Кресанов В. С., Малахов Н. П., Морозов В. В. и др. Высокоэффективный эмиттер электронов на основе гексаборида лантана. М. : Энергоатомиздат, 1987. 152 с.

- Гращенков Д. В., Щеголева Н. Е., Симоненко Е. П., Ермакова Г. В. Высокотемпературный керамический композиционный материал, устойчивый при длительной эксплуатации до 2000 °c с многоуровневой комплексной системой защиты // Все материалы. Энциклопедический справочник. 2011. № 8. С. 25–28.

- Руднев А. М., Дикий К. Л. Повышение жаропрочности керамических материалов путем создания волокнистых структур // Вестник СевНТУ. 2011. № 119. С. 50–53.

- Прямилова Е. Н., Пойлов В. З., Лямин Ю. Б. Термохимическая стойкость керамики на основе боридов циркония и гафния // Вестник Пермского национального исследовательского политехнического университета. Химическая технология и биотехнология. 2014. № 4. С. 55–67.

- Варрик Н. М., Ивахненко Ю. А., Максимов В. Г. Оксид-оксидные композиционные материалы для газотурбинных двигателей (обзор) // Труды ВИАМ. 2014. № 8. С. 3.

- Расчет на прочность деталей машин : справочник / И. А. Биргер, Б. Ф. Шорр, Г. Б. Иосилевич; 4-е изд., перераб. и доп. М. : Машиностроение, 1993. 640 с.