О методах оценки эксплуатационной технологичности лесозаготовительных машин

Автор: Шиловский Вениамин Николаевич, Кильпеляйнен Сергей Адольфович, Кяльвияйнен Вейкко Армасович

Журнал: Ученые записки Петрозаводского государственного университета @uchzap-petrsu

Рубрика: Технические науки

Статья в выпуске: 8 (121), 2011 года.

Бесплатный доступ

Технологичность конструкции, среднее время поиска неисправности, корреляционная связь, трудоемкость обслуживания, стоимость механизма функции, стоимость продукта

Короткий адрес: https://sciup.org/14750058

IDR: 14750058

Текст статьи О методах оценки эксплуатационной технологичности лесозаготовительных машин

В статье рассмотрены методы оценки эксплуатационной технологичности лесозаготовительных машин. Предложена методика поиска неисправностей, получено уравнение регрессии для вычисления оперативной трудоемкости обслуживания, рассмотрен метод функционально-стоимостного анализа. Ключевые слова: технологичность конструкции, среднее время поиска неисправности, корреляционная связь, трудоемкость обслуживания, стоимость механизма функции, стоимость продукта

Проблема эксплуатационной технологичности (ЭТ) является составной частью общей проблемы качества машин и качества их технической эксплуатации, от решения которой значительно зависит эффективность использования лесозаготовительных машин (ЛЗМ) и оборудования. Проблема ЭТ носит комплексный характер, и для ее решения необходим системный подход, заключающийся в решении ряда задач [1], [2], [3].

Проблема ЭТ может успешно решаться путем создания замкнутой системы: разработчик - эксплуатационник - ремонтник - разработчик. В соответствии с этим технологичность конструкции делится на производственную, эксплуатационную и ремонтную. Под технологичностью при ремонте понимается приспособленность машин к работам, выполняемым на ремонтных заводах и в ремонтных мастерских. Под технологичностью при техническом обслуживании (ТО) ЛЗМ понимают совокупность свойств конструкции, определяющих ее приспособленность к работам, выполняемым при ТО, диагностировании, а также при устранении последствий эксплуатационных отказов. Технологичность конструкции ЛЗМ является функцией конструктивных, производственных и эксплуатационных факторов. Конструктивные факторы характеризуют контролепригодность, доступность, легко-съемность, взаимозаменяемость, стандартизацию и унификацию, восстанавливаемость, преемственность, монтажепригодность, эргономичность, сложность, транспортабельность, сохраняемость, гигиеничность. Производственно-тех- нологические факторы можно разделить на две группы: организационно-технического и технологического характера. Наиболее значимыми факторами являются методы обеспечения точности при изготовлении деталей и сборочных единиц, приемы обеспечения требуемого качества рабочих поверхностей деталей и их обработки; технология сварки, сборки и обкатки. Эксплуатационные факторы определяют условия, в которых проявляются свойства конструкции ЛЗМ, заложенные при изготовлении. Основными эксплуатационными факторами являются: организация проведения ТО, в том числе диагностирования; организация и качество проведения ремонтов; квалификация и комплектность штата исполнителей; заправка ТСМ; полнота, качество и соблюдение эксплуатационной и ремонтной документации. В таблице приведены операции технологических процессов предупреждения и устранения отказов и соответствующие им свойства элементов ЛЗМ.

Требования к методам и средствам диагностирования должны предъявляться исходя из общей цели диагностирования - получения информации о техническом состоянии ЛЗМ, осуществления анализа и прогноза этого состояния, подготовки и принятия командной информации по управлению состоянием для сохранения оптимальной надежности машин при эксплуатации.

Для обнаружения отказавшего элемента может быть использована определенная стратегия поиска. Исследуемый объект разбивается на отдельные элементы, имеющие связи «вход - выход».

Операции технологических процессов предупреждения и устранения отказов и соответствующие им свойства элементов ЛЗМ

|

Операции |

||||||||||

|

определение технического состояния |

подход к элементу |

снятие |

ремонт |

установка |

подбор, центровка, пригонка |

Регулировка |

мойка, чистка, смазка |

установка предварительно снятых элементов |

проверка |

|

|

Свойства элементов |

Контро-лепригод- |

Доступность |

Легко-съем- |

Восста-навливае- |

Легко-съемность |

Взаимо-заменяе- |

Регулируемость |

Обслуживаемость |

Доступность |

Контро-лепригод- |

|

ность |

ность |

мость |

мость |

ность |

||||||

|

Характе- |

tК |

tД |

tЛ |

tВ |

t’ Л |

tВЗ |

t РЕГ |

t ОБСЛ |

t’Д |

t’ К |

|

ристики |

TК |

T Д |

TЛ |

TВ |

T’Л |

ВЗ |

РЕГ |

ОБСЛ |

T’ Д |

T’К |

|

элементов |

CК |

CД |

CЛ |

CВ |

C’Л |

C ВЗ |

C РЕГ |

ОБСЛ |

C’ Д |

C’К |

Примечание. t – продолжительность, T – трудоемкость выполнения, С – стоимость операций.

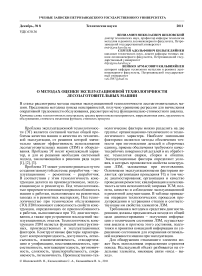

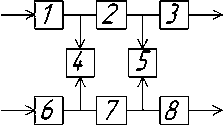

На рис. 1 и 2 представлены функциональная схема и граф программы диагностирования и поиска параметрических отказов элементов гидропривода трелевочного трактора типа ТБ-1М.

Рис. 1. Функциональная схема объекта диагностирования, состоящего из 8 элементов: 1 – насос НШ-100; 2 – насос НШ-50; 3 – распределитель Р-75; 4 – гидроцилиндр стрелы; 5 – гидроцилиндр стрелы; 6 – гидроцилиндр поворота;

7 – гидроцилиндр рукояти; 8 – гидроцилиндр захвата

Рис. 2. Граф программы последовательного поиска отказов в объекте, приведенного на рис. 1

Если считать, что в рассматриваемом объекте невозможны параметрические отказы одновременно нескольких элементов и что отказ любого из элементов приводит к отказу всего объекта, то среднее время поиска неисправности можно определить по выражению [1]:

n

Тк = Z i=1

qi pi

Z q i i = 1 P i

m

• Z t i i = 1

где qi – вероятность отказа i -го элемента; pi – вероятность безотказной работы; n – число ветвей согласно разработанному графу; m – множество элементов, составляющих i-ю ветвь программы контроля; ti – время на все операции контроля i-го элемента.

Методы оценки технологичности при техническом обслуживании, согласно работе [7], включают аналитический, графоаналитический, экспериментально-расчетный, комплексный, экономический методы. Рассмотрим подробнее аналитический метод.

Он объединяет большую группу методов, общим для которых является положение о том, что между техническими параметрами, характеризующими конструкцию, и показателями эксплуатационной технологичности существует корреляционная связь. Корреляционную связь можно представить в виде уравнения регрессии [7], [4]:

S = a 0 x 1 a 1 x 2 a 2 x 3 a 3 , …, xm am , (2) где S – оперативная трудоемкость по видам обслуживания (зависимая переменная); a 0, …, am – коэффициенты уравнения регрессии; x 1, …, x m – конструктивные и эксплуатационно-технологические факторы (независимые переменные); x 1 – средневзвешенная периодичность ТО; x 2 – число видов ТО; x 3, x 4, x 5 – число операций обслуживания (контрольно-заправочных, крепежно-регулировочных, моечно-очистных соответственно); x 6 – число встроенных контрольных приборов; x 7 – число емкостей, заправляемых маслами; x 8 – число инструментов, прикладываемых к трактору (используемых при ТО и текущем ремонте).

Связь между результирующими признаками эксплуатационной технологичности S и факторами x 1, x 2, …, xm можно представить в виде матрицы:

S 1 x 11 x 12 - x 1 m

S 2 x 21 x 22 — x 2 m .

S n x n 1 x n 2 — x nm

В результате решения поставленной задачи на основании материалов испытаний тракторов Онежского тракторного завода и машин на их базе получено уравнение регрессии:

S = 4399,7 ■ X - 0,79

■ X 2

. -0,80

■ X 3

. -0,39

X

X x

0,08 4

■ X

■ x 6

- 0,37

0,58 0,59

■ X 7 ■ X 8

-

Все факторы, вошедшие в уравнение (3), по t -критерию значимы при вероятности а = 0,1 и числе степеней свободы v = 3 (коэффициент множественной детерминации R 2 = 0,89, значение критерия Фишера F = 7,97). По уравнениям, подобным уравнению (3), можно определять трудоемкость ТО на этапе проектирования, в процессе модернизации машин, а также дать сравнительную оценку эксплуатационной технологичности разных машин, оценить эффект различных мероприятий, улучшающих технологичность конструкций.

Эксплуатационная технологичность связана с оснащенностью ремонтно-обслуживающей базы (РОБ) предприятия. Полнота и качество проведения ТО зависят от наличия достаточно

дорогих ремонтно-диагностических стендов. Решению задачи обоснования номенклатуры и количества стендов во многом способствует внедрение на лесозаготовительных предприяти-

ях процессного подхода к управлению и основанного на нем метода функционально-стоимостного анализа (ФСА) [1], [2]. Стоимость функции

по созданию конечного продукта зависит от суммарной стоимости ее механизмов. Стоимость

механизма - это стоимость поглощаемого отдельной функцией ресурса. Она рассчитывается путем распределения общей стоимости ресурса между функциями, потребляющими этот ресурс на основе носителя затрат. Общая формула для расчета стоимости механизма (как действия по реализации функции) имеет вид:

к СНЗ ■ НЗ

Ст 1=У---j---j’ mi ЧФ j=1 1

где C m. - стоимость i -го механизма; CH3 j - ставка j -го носителя затрат; H3 j - количественное значение j -го носителя затрат по отдельной функции; ЧФt - частота выполнения функции; к -количество групп затрат.

В свою очередь, ставка носителя затрат равна: З

СНЗ, = —j, (5) j НЗоj где 3oj - суммарные затраты предприятия (структурного подразделения) по j-й группе затрат; H3oj - количественное значение j-го носителя за

трат в целом по предприятию (структурному подразделению).

Стоимость бизнес-процесса есть суммарная стоимость составляющих его функций. При этом стоимость продукта как результата бизнес-про-цесса связана с его стоимостью соотношением:

С п = С бп + С в , (6)

где C n - стоимость продукта на выходе; Сбп - стоимость бизнес-процесса; С в - стоимость ресурсов на входе.

Продуктом может быть техническое обслуживание (ТО-2, ТО-3, СО) лесозаготовительной машины, кубометр заготовленной древесины на верхнем складе лесозаготовительного предприятия или кубометр древесины, доставленный потребителю.

Критическими бизнес-процессами являются те, вклад которых в создание конечного продукта меньше затрат на их реализацию. В результате функционально-стоимостного анализа должны быть выявлены бизнес-процессы, имеющие сравнительно низкую потребительскую стоимость, в целях дальнейшего ее повышения путем соответствующих управленческих воздействий [6].

ВЫВОДЫ

-

1. Уровень эксплуатационной технологичности лесозаготовительной машины определяется ее приспособленностью к техническому обслуживанию и текущему ремонту, а также уровнем оснащенности ремонтно-обслуживающей базы и организации технической эксплуатации машин на лесозаготовительном предприятии.

-

2. Для сравнительной оценки уровня эксплуатационной технологичности как отечественных, так и зарубежных ЛЗМ могут быть использованы аналитический, графоаналитический, экспериментально-расчетный, комплексный и экономический методы оценки.

-

3. Оценка уровня оснащенности ремонтно-обслуживающей базы лесозаготовительного предприятия может быть осуществлена с использованием методики функционально-стоимостного анализа деятельности предприятия, отдельных фаз лесозаготовительного производства или отдельных фаз осуществления технического обслуживания и ремонта машин.

Список литературы О методах оценки эксплуатационной технологичности лесозаготовительных машин

- Бойко А. А., Рыбачек А. А. Методика функционально-стоимостного анализа деятельности машиностроительного предприятия//Проблемы машиностроения и автоматизации. 2008. № 2. С. 24-28.

- Влчек Р. Функционально-стоимостной анализ в управлении. М.: Экономика, 1986. 176 с.

- Иващенко Н. И. Технология ремонта автомобилей. Киев: Вища школа, 1977. 360 с.

- Митропольский А. К. Техника статистических вычислений. М.: Наука, 1971. 576 с.

- Ремонтопригодность машин. М.: Машиностроение, 1975. 368 с.

- Шиловский В. Н. Теоретические основы и стратегии организации маркетинга и менеджмента технического сервиса территориально распределенных машин и оборудования. Петрозаводск: Изд-во ПетрГУ, 2001. 324 с.

- Эксплуатационная технологичность конструкций тракторов. М.: Машиностроение, 1982. 256 с.