О новом превентивном методе прогнозирования коррозии трубной стали

Автор: Новиков В.Ф., Радченко А.В., Устинов В.П.

Журнал: Академический журнал Западной Сибири @ajws

Рубрика: Природопользование

Статья в выпуске: 2 (57) т.11, 2015 года.

Бесплатный доступ

Короткий адрес: https://sciup.org/140219842

IDR: 140219842

Текст статьи О новом превентивном методе прогнозирования коррозии трубной стали

Коррозия приносит большой урон стальным конструкциям. Согласно данным, приведенным в справочнике по неразрушающему контролю под ред. В.В. Клюева, потери от коррозии в США составляют 200 млрд долларов в год. Велики они и в Росси [6]. Для борьбы с ней используются защитные покрытия (краска, изоляция), создается защитный электрический потенциал (электрозащита), осуществляется химическая защита. Углеродистые и низколегированные стали подвергаются коррозионному разрушению в агрессивных средах, контактирующих с металлом с момента его изготовления. Из сталей изготовляются большинство машин и механизмов, металлоконструкции, трубы и трубопроводы (водоводы, нефтепроводы, газопроводы и др.).

Природные и технологические среды, контактирующие с металлом обладают электропроводностью и содержат анионы (хлорид, сульфат, бромид, роданид, сероводород и др.), вызывающие коррозию. Наиболее опасными и определяющими эксплуатационный ресурс металла и изделий из него являются локальные виды коррозии, всегда протекающие одновременно с равномерным растворением. Особое место как источник локальной коррозии занимают такие элементы крепления как болты, гайки, заклепки, соединительные муфты. Подавляющее число соединений осуществляется сваркой. При этом руководствуются в основном свариваемостью металлов, прочностью сварных соединений, не учитывая степень электрохимической неоднородности материалов.

Коррозионную совместимость металлов регламентируют ГОСТами и РД [2]. Но в них допускается контакт между низкоуглеродистыми сталями различного состава и вида термической обработки.

Рис. 1. Фрагмент трубы, подвергшейся ускоренной коррозии вследствие соединения с коррозионнонесовместимой муфтой.

Рис. 2. Фрагмент коллектора, подвергшийся ускоренному разрушению из-за соединения коррозионнонесовместимых сталей (1-7-9).

Рис. 3. Коррозионное разрушение трубы вследствие электрохимической неоднородности металла трубы и сварного шва

Актуальным являются исследования по разработке надежных, ускоренных методов прогнозирования коррозионной стойкости стали в агрессивных средах, как на стадии изготовления стального проката и полуфабрикатов в условиях заводов - производителей, так и при приеме металлопродукции по- требителем. В этом направлении имеются определенные достижения [1, 3, 8-10].

Их недостатком является то, что они являются лабораторными и разрушающими, отсюда следует ограниченное число проб и в результате этого следует низкая достоверность информации и невозможность 100 процентного контроля. Надежный контроль позволил бы осуществить: 1) подбор металла и изделий по коррозионной совместимости, 2) выбор оптимальных условий использования металла исходя из его коррозионной стойкости, 3) прогнозирование срока службы оборудования и конструкций. Для решения этих вопросов необходим поиск физико-химических параметров сталей, которые в достаточной степени коррелировали бы с их коррозионными свойствами.

Существенное влияние на качество стальных изделий, в частности стойкость против локальной коррозии, оказывают такие факторы, как структура, фазовый состав, наличие и количество дефектов кристаллической решетки.

Скопления дислокаций, примесей, включений влияет на зарождение доменов, и тормозят движение междоменных границ и тем самым сказываются на магнитных свойствах, в частности, коэрцитивной силы. Влияет на нее и неоднородность химического состава и связанных с ними магнитных констант [5, 11].

Участками зарождения зародышей перемагничивания в теории коэрцитивной силы являются границы зерен. В стыки микрокристаллов (границ зерен) стекают атомы легких элементов: углерод, азот, водород. Поэтому по границам зерен формируется оболочка, отличающаяся по своему химическому составу и структуре. В результате, на периферии зерна формируются участки, отличающиеся по электрохимическим свойствам, а при контакте поверхности металла с электролитом возникает электрохимическая разность потенциалов (гальванопара) и порождается межкристаллитная коррозия. Увеличение размеров зерна сопровождается снижением величины коэрцитивной силы Нс и скорости коррозии и, наоборот, с уменьшением размера зерен d з увеличивается коэрцитивная сила и скорость коррозии. Для железа различной степени чистоты связь между Нс и d з имеет вид [11].

A

Hc = —+ B , (1)

C 3 d

Коэффициенты А и В зависят от степени легирования и количества примесей в железе. ( d — средний размер зерна).

Известно, что пластическая деформация увеличивает плотность дислокаций, величину и градиент внутренних напряжений и приводит к увеличению коэрцитивной силы [5, 11]. Пластическая деформация так же увеличивает скорость коррозии [3, 4]. Выражение для коэрцитивной силы, полученной из теории "включений" в общем виде записывается как [11]:

Hc = P 0

K

эф n

^ 0 М s

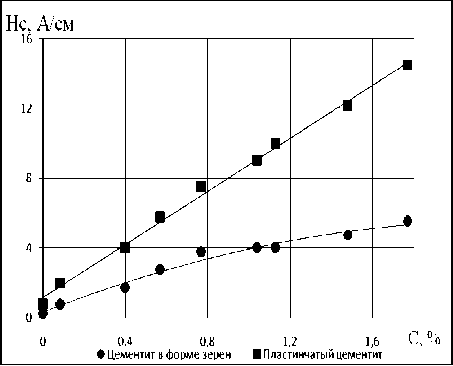

где Кэф — эффективная константа магнитной анизотропии, п — показатель степени, который в зависимо- сти от вида (формы)включения может иметь значения 1; 1/2 ,2/3; и др.; Для пластинчатых форм цементита характерна зависимость Нс ~ V, а для зернистых — Нс ~ V2/3. р0 — фактор, зависящий от степени дисперсности включений. При δ<

Согласно теории включений увеличение содержания углерода приводит к росту коэрцитивной силы. С увеличением углерода в стали увеличивается и скорость коррозии [4, 8].

Рис. 4. Зависимость коэрцитивной силы от содержания углерода (в %) в железе в форме зернистого и пластинчатого цементита [11].

Отжиг при низкой температуре с последующей закалкой на воздухе ведет к разрушению мартенсита и образованию α – железа и включений карбидной фазы. Эта двухфазная структура порождает гальванические элементы, ускоряющие коррозионный процесс [4].

Скорость коррозии увеличивается с уменьшением размеров частиц карбида железа. Перлитная структура корродирует быстрее, чем сфероидальная, поэтому и сталь, содержащая мелкодисперсный перлит, обладает меньшей коррозионной устойчивостью, чем зернистая перлитная сталь [4, 8]. На рисунке 4 показано, что пластинчатый цементит характерный для перлита сильнее сказывается на величине коэрцитивной силы, чем цементит в форме зёрен [11].

Измерение коэрцитивной силы является достаточно долгим и трудоемким процессом. Кроме этого Н с является усредненным параметром для объема стали между полюсами коэрцитиметра. В ряде работ показано, что величина магнитного поля рассеяния над локально намагниченными участками [7, 12] коррелирует с коэрцитивной силой. В устройстве, предложенном в патенте [10] ,регистрируют магнитограммы (распределение напряженности магнитного поля рассеяния на поверхности длинномерной конструкции), и по величине поля судят о механических свойствах материала. Скачки поля в магнитограммах являются информационным параметром о структурных неоднородностях и косвенно свидетельствует о потенциально возможных гальванопарах.

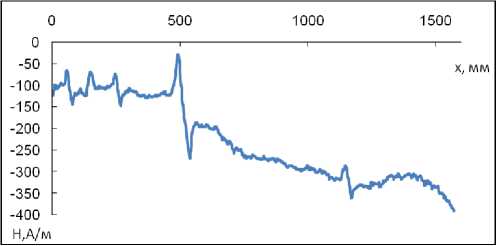

Локальные неоднородности в стали могут составлять сотни микрон (цементит, α – железо). Они обнаруживаются металлографически. При снятии магнитограмм феррозондовыми датчиками возможно выявление неоднородностей сравнимых с их размерами (2,5– 5 мм). Флуктуации химического состава проката, его структуры обусловлены технологическими факторами. Опыт показывает, что их выявление вполне доступно с помощью магнитного сканирования. На рисунках 5 и 6 приведены магнитограммы снятые с помощью феррозондового магнитометра ИКНМ-2ФП на поверхности прокатанного стального уголка (40х40) мм (Ст.3) (рис. 2) намагниченного перпендикулярно его поверхности и трубы (рис. 6) намагниченной вдоль оси. На кривой распределения нормальной составляющей магнитного поля рассеяния над намагниченным образцом стали Ст. 3 (уголок 40х40) (рис. 2) виден аномальный скачок напряженности магнитного поля с размахом в 250 А/м. Измерение в месте скачка магнитного поля образца электрохимического потенциала (разности потенциалов между платиновым электродом в капиллярной ячейке и сталью с электролитом морская вода) показало его изменение от 0,63В до 0,51В. Наблюдаемый скачок потенциала в 0,12В показывает, что при попадании электролита на исследуемое место стали образуется гальванопара, способная привести к электрохимическому разрушению металла. Коэффициент, связывающий скачок магнитного поля ΔН n и электрохимического потенциала Δφ для морской воды и платинового электрода составляет в среднем 0,42 мВ/А/м.

Рис. 5. Зависимость нормальной составляющей магнитного поля рассеяния над намагниченным образцом стали Ст. 3 (уголок 40х40) от координаты в мм.

до 8000 С и резко охладили (закалка). Трубу намагнитили, протаскивая ее через магнитное поле соленоида.

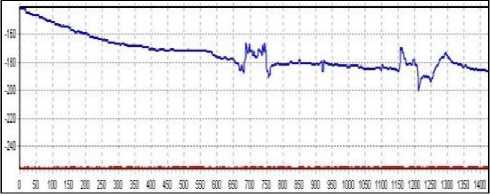

При помощи феррозондового датчика магнитометра ИКНМ-2ФП проводили сканирование напряженности магнитного поля рассеяния над поверхностью трубы и записывали магнитограмму распределения нормальной составляющей поля вдоль образца магнитограммы (рис. 6).

Рис. 6. Распределение вертикальной составляющей напряженности магнитного поля по длине трубы в мм. Слева показана область термического отпуска при около 6000С, справа – область резкого охлаждения от 8000С (закалка).

В тех же точках на поверхности металла определялась разность потенциалов. На этой диаграмме видно, что распределение нормальной составляющей поля на участках, подвергнутых отпуску и закалке, отличаются от распределения магнитного поля по всей трубе. При сканировании датчиком поля слева-направо напряженность поля вначале растет по абсолютной величине до 188А/м, затем падает до170А/м и снова растет до 190А/м. Термообработанный участок в целом характеризуется пониженным значением поля. В середине трубы поле мало изменяется. При приближении к более жёсткому (нагретому до 800 0С и резко охлаждённому) участку напряженность поля вначале уменьшается до 170 А/м, затем увеличивается до 200А/м. К концу участка наблюдается новое падение величины Нn. Значение коэрцитивной силы измеряемой с помощью коэрцитиметра КИФМ-2 у основного металла трубы составила 372 А/м, а на участке отпуска и закалки – 186 и 715 А/м соответственно. Таким образом, места термического воздействия, способного привести к избыточной коррозии совершенно отчетливо регистрируются с помощью магнитограмм.

В трубах нефтяных скважин, по которым текут кислые пластовые воды, иногда наблюдается значительная локальная коррозия в зонах вблизи сварного шва или на стыках стальных обсадных труб. Эта коррозия, сосредоточенная на ограниченных участках внутренней поверхности труб, называется « кольцевой». Она вызвана термическими воздействиями при изготовлении и монтаже оборудования и может быть снижена с помощью специальной термической обработки труб или добавлением ингибиторов в пластовые воды [4]. Влияние термического воздействия на величину магнитного поля нами исследовано на стальных трубах (сталь 09Г2С). В одном из опытов участок трубы длиной примерно 50 мм нагревали газовой горелкой до малинового цвета (температура порядка 6000 С) и выдерживали при этой температуре 5 минут (отпуск). Другой участок удаленный на 1,8 м от первого нагрели

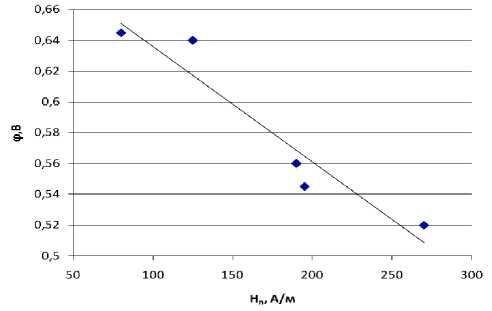

Рис. 7. Связь между и магнитным полем рассеяния Нn и электрохимическим потенциалом ϕ стали (Ст3) относительно платины в морской вод

На рис. 7 представлена усреднённая по 20 образцам (угловой прокат 40х40, Ст.3) связь электрохимического потенциала ϕ в среде морской воды с составляющей магнитного поля рассеивания H n .

Применение предлагаемого магнитного метода контроля позволит разбраковывать сталь по степени коррозионной стойкости и применять ее в соответствии с коррозионными условиями. Такой контроль целесообразен для контактируемых (свариваемых) сталей (в том числе и одинаковых марок), для разбраковки их в случае отличия по структуре (контролируемому параметру). При этом целесообразно изделия (например, трубы) еще на складе разбить на классы по степени неоднородности с тем, чтобы иметь возможность при их соединении уменьшить градиент перепада свойств

Вывод: предложен магнитный неразрушающий способ прогнозирования локальной коррозии в углеродистых сталях.

Список литературы О новом превентивном методе прогнозирования коррозии трубной стали

- А.с. N 571658. МКИ О 01 N 17/00. опубл. Бюл. изобр. N 33. 1977), в патенте РФ

- ГОСТ 9.005-72. Металлы, сплавы, металлические и неметаллические неорганические покрытия. Допустимые и недопустимые контакты с металлами и неметаллами. ИПК издательство стандартов. -Москва, 2004.

- Коллакот Р. Диагностика повреждений. -М.: Мир, 1989.

- Малахов А.И., Жуков А.П. Основы материаловедения и теория коррозии. -М.: Высшая школа, 1978. -187 с.

- Мишин Д.Д. Магнитные материалы. -М.: Высшая школа, 1981.

- Неразрушающий контроль и диагностика. Справочник под ред. В.В. Клюева. -М.: Машиностроение, 2003. -656 с.

- Новиков В.Ф., Прилуцкий А. Свойства локальной намагниченности в виде полосы и возможности ее использования для неразрушающего контроля (принято в печать: Ж. Дефектоскопия. -2014. -№ 7. -С. 24-30.).

- Патент РФ 2149400, MПK G01N 33/20, опубл. 20.05.2000 г.).

- Патент РФ №»2222802, опубл.27.01.2004).

- Патент № 2424509 МПК7 G01N 27/80.

- Щербинин В.Е., Горкунов Э.С. Магнитный контроль качества металлов. -Екатеринбург, 1996. -262 с.

- Сандомирский С.Г. Оценка остаточной намагниченности стальных изделий с малым размагничивающим фактором по коэрцитивной силе//Электротехника. -2011. -№° 12. -С. 47-51.